1.2 Sputtering catodic

Sputteringul catodic este una dintre cele mai cunoscute metode de acoperire. Încă din anul 1852 sa stabilit că atunci când curentul electric trece prin gaze rarefiate, catodul se descompune și pe pereții camerei se depune un strat de acoperire.

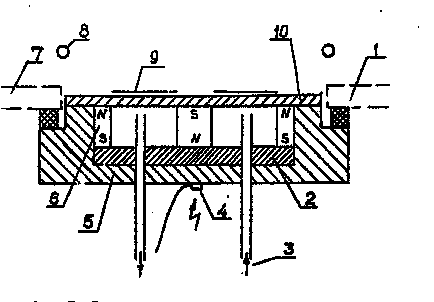

Schemele de dispozitive pentru acoperirea cu pulverizare catodică sunt prezentate în Figura 3.

În cea mai simplă realizare (Figura 7.18, a) dispozitivul constă dintr-un catod sputtering 5, la care un potențial de 1 până la 10 kV, iar anodul dispuse pe suprafața articolelor 3. între catod și anod este plasat, de obicei clapa. În stadiul inițial al procesului, camera de vid este evacuată până la gradul maxim de descărcare (

10-1 ... 10-2 Pa), apoi se introduce un gaz inert (argon) în camera de lucru. Presiunea în cameră este de 1 ... 10 Pa.

Figura 3 - Diagrame schematice ale sistemelor de pulverizare catodică: a) dioda; b) dioda cu offset; c) Triod; d) cu o sursă de ioni autonom: 1 cameră; 2 - suport pentru substrat; 3 - detalii (substraturi); 4 - ținta; 5 - catod; 6 - ecranul; Sursă de 7 surse (curent continuu sau frecvență înaltă); 8 - furnizarea gazului de lucru; 9 - evacuare; 10 - catod termic; 11 - anod; 12 - sursă de ioni

Următorul pas este de a crea o diferență de potențial (0,5-10 kV) între anod și catod. Ca urmare, în camera de lucru are loc evacuarea gazului. Atunci când ionii sunt expuși la suprafața catodului, straturile de oxid care practic apar întotdeauna pe suprafață sunt distruse. Atomii de metal pulverizați interacționează cu gazele active (oxigen, azot) și, ca urmare, straturile sunt depozitate, contaminate cu impurități necontrolate. În același timp, totuși, presiunea parțială a gazelor active din punct de vedere chimic în cameră este redusă, prin urmare, de regulă, întotdeauna în stadiul inițial, acoperirea este depozitată pe clapa de proces. După o anumită perioadă de timp, clapeta se deschide și stratul se depune pe suprafața produsului. La mișcarea lor către substrat, atomul atomizat suferă numeroase coliziuni. Ca urmare, atomii țelului pulverizat își pierd energia, care, de regulă, determină o scădere a rezistenței adezive a stratului de depunere. Pentru a reduce pierderea de energie a atomilor atomizați pe parcursul mișcării lor în faza gazoasă, distanța dintre anod și catod este minimizată.

Procesul de pulverizare poate fi realizat într-un mediu activ chimic, care este special creat în camera de lucru. În acest caz, procesul se numește acoperire catodică reactivă. Această metodă formează straturi de oxizi, nitruri și carburi metalice pe suprafața substratului.

Astfel, pulverizarea catodică are următoarele avantaje:

1) procesul de pulverizare a fazei gazoase este inerțial, atunci când alimentarea cu potențial a catodului este oprită, generarea fazei gazoase, de asemenea, încetează aproape instantaneu;

2) efect termic scăzut asupra produsului (numai suprafața catodului este încălzită);

3) posibilitatea pulverizării metalelor refractare;

4) posibilitatea de a obține acoperiri cu compoziție chimică diferită (de exemplu, prin pulverizarea catodică reactivă);

5) asigurarea unei uniformități înalte de depunere a acoperirilor;

6) compoziția stoichiometrică a acoperirilor este conservată atunci când sunt preparate prin pulverizarea țelului din aliaj.

Principalele dezavantaje ale pulverizării catodice sunt:

- rate scăzute de creștere a stratului de acoperire (până la 1nm / s);

- energia redusă a particulelor, gradul de ionizare și, ca o consecință, o aderență scăzută a acoperirilor;

- grad ridicat de contaminare a acoperirilor cu atomii din faza gazoasă;

- Prezența în stratul de înaltă densitate a defectelor de radiație, cauza cărora este efectul pe suprafața electronilor de mare energie, ionii negativi.

Pentru a reduce gradul de contaminare a acoperirilor, creșteți aderența acestora, se recomandă menținerea temperaturii substratului în timpul precipitării suficient de ridicată (400 ... 500 ° C). Într-o serie de cazuri, bombardarea unui film în creștere cu ioni de gaz inert este folosită pentru a obține acoperiri de înaltă calitate, obținută prin aplicarea unui potențial negativ asupra substratului sau prin utilizarea unei surse de ion suplimentare.

Atunci când potențialul de deplasare este aplicat pe substrat, simultan cu depunerea stratului de acoperire, stratul de cultură este pulverizat, care, de regulă, este neomogen și determinat de structura câmpului electric de suprafață. Prin urmare, în anumite condiții, pot fi observate pulverizarea selectivă și chiar îndepărtarea completă a stratului de acoperire în anumite locuri. O altă caracteristică a tehnologiei pentru producerea acoperirilor prin pulverizarea catodică este o scădere bruscă a vitezei de pulverizare a stratului de acoperire prin pulverizare reactivă ca rezultat al formării pe țintă a unui compus chimic având o conductivitate electrică scăzută.

Deoarece rata de depunere a sputtering acoperirilor este scăzut, este utilizat în principal pentru producerea de acoperiri de protecție și antifrictiune subțiri piese de precizie mașini și dispozitive (blocuri de reazem gaz, instrumente de alunecare și lagăre de rulare). Materialul de acoperire este disulfura de molibden, aur, argint, plumb, indiu.

1.3 Sputtering Magnetron

Magnetron sputtering este un fel de dioda catod de sputtering. Formarea vaporilor substanței atomizate are loc ca urmare a bombardării țintei cu ioni ai gazului de lucru, care se formează în plasmă a unei descărcări anormale a strălucirii. Cea mai simplă schemă de pulverizare cu magnetron este prezentată în figura 4.

Figura 4 - Schema sistemului de magnetron plenar: I - garnituri; 2-bază; 3 - canal de apă; 4, 5 - corp: 6 - magneți permanenți; 7 - cameră de vid; 8 - anod; 9 - zona de eroziune; 10 - catodul țintă

Imediat sub țintă sunt plasați magneți permanenți, care creează un câmp magnetic aproape paralel cu suprafața catodului. O descărcare anormală a gazului este aprinsă între anod și catod. Drept urmare, electronii sunt scosi din catod, care sunt capturați de câmpul magnetic, iar în acest câmp se efectuează o mișcare elicoidală sub acțiunea forței Lorentz. Electronii capturați de câmpul magnetic conduc ionizarea suplimentară a atomilor de gaz inert, ceea ce sporește intensitatea bombardării ionice a suprafeței catodului și, în consecință, determină o creștere a ratei de pulverizare.

Principalele caracteristici interdependente care determină rata de pulverizare a țintei sunt tensiunea de descărcare, curentul de descărcare, presiunea gazului de lucru și inducția câmpului magnetic în apropierea suprafeței catodului. Argonul este de obicei utilizat ca gaz de lucru în sistemele de pulverizare magnetron.

Sisteme de pulverizare magnetron, altele decât cele de mare viteză au o serie de caracteristici specifice, dintre care principala este lipsa de bombardament de înaltă energie a substratului de electroni secundari este o sursă majoră de defecte de radiație în acoperire și încălzirea substratului. Într-un sistem de pulverizare magnetron, electronii secundari sunt prinși de o capcană magnetică și nu bombardează substratul, ceea ce îi asigură o temperatură relativ scăzută. Acest lucru permite utilizarea acestor sisteme pentru depunerea acoperirilor pe substraturi realizate din materiale cu rezistență la căldură relativ scăzută (materiale plastice, polimeri, hârtie).

Trebuie remarcat faptul că sistemele magnetron aparțin sistemelor de pulverizare de joasă tensiune, ale căror tensiuni de alimentare nu depășesc 1000 Vcc. Tensiunea de funcționare, de regulă, este de 300 ... 700 V; Un potențial separat este aplicat de obicei țintei, iar anodul are un potențial zero. Sistemul magnetron poate funcționa în intervalul de presiune de la 10-2 la 1 Pa și peste. Parametrii cei mai importanți care determină în mare măsură natura descărcării în el sunt geometria electrozilor și magnitudinea câmpului magnetic a cărui inducție la suprafața țintă

Procesul de acoperire cu magnetron se caracterizează prin următoarele caracteristici:

-Rata de sputtering - (4 ... 40) · 10-5 g / (cm2 · s);

-rata de depunere a acoperirilor este de 50 ... 60 nm / s;

-Evaporare specifică - β≈3 · 10-6 g / J;

- energia particulelor pulverizate este de 10 ... 20 eV.

Avantajele acestei metode în comparație cu alte metode de acoperire:

1) rata mare de depunere;

2) absența aproape totală a supraîncălzirii suprafeței părții, în timp ce electronii sunt capturați de câmpul magnetic și, prin urmare, nu determină formarea efectelor radiațiilor;

3) uniformitate ridicată a acoperirilor;

4) un grad scăzut de contaminare a filmelor, deoarece procesul de acoperire are loc la o presiune suficient de scăzută p = 10-2 Pa.

În ultimii ani s-au dezvoltat activ metode de pulverizare magnetron reactivă. La punerea lor în aplicare, există o serie de caracteristici tehnologice care trebuie luate în considerare. Atunci când ținta este pulverizată, o parte a gazului reactiv este legată de substanța atomizată și o parte de suprafața țintă actualizată continuu. Există un fel de pompare a gazului cu jet. Pe acest principiu, după cum se știe, se bazează pompele de vid cu ionizare. Viteza de pompare depinde de zona de pulverizare a acoperirilor depuse, rata de creștere a zonei țintă, rata de îndepărtare a peliculei formate pe țintă și se manifestă în scăderea bruscă a presiunii gazului în camera de reactiv cu începutul procesului de pulverizare.

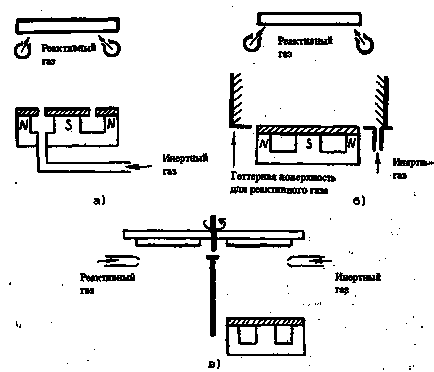

În pulverizarea magnetron reactivă, viteza de creștere a stratului de acoperire depinde de presiunea parțială a gazului reactiv. La valori scăzute ale presiunii gazului reactiv din țintă, metalul este atomizat și reacția chimică are loc pe substrat. La presiuni mai mari, la suprafața țintă este format dintr-un film de compus chimic, iar rata de pulverizare scade brusc, deoarece viteza de pulverizare compuși chimici (oxizi, carburi) este semnificativ mai mică decât metalele pure. Pentru a reduce acest efect, s-au dezvoltat un număr de dispozitive în care alimentarea cu gaz reactiv se efectuează direct pe substrat și una inertă la țintă cu pulverizare (Figura 5).

Figura 5 - Schemele dispozitivelor de pulverizare magnetronă reactivă prin separarea regiunilor gazelor inerte și reactive: a - prin utilizarea unei surse selective de gaz; b - folosind o suprafață de preluare; v - cu ajutorul partiției și a mișcării relative a substratului

De asemenea, sunt dezvoltate dispozitive în care procesele de pulverizare ionică și evaporare termică sunt combinate într-un singur proces de evaporare prin pulverizare. Acest lucru este realizat, de exemplu, în pulverizarea magnetronică a unui material în stare agregată lichidă. În acest caz, productivitatea procesului de pulverizare și rata de utilizare a materialului țintă sunt semnificativ crescute. Acest lucru se datorează faptului că procesul de pulverizare ionică are loc într-un strat de metal aproape de suprafață cu o grosime de 0,3. 0,8 nm și consumă mai puțin de 3% din energia de intrare. Restul energiei trece în principal la căldură, ca urmare a căreia este necesar să se răcească intens ținta. În dispozitivele dezvoltate, energia care este pierdută sub formă de căldură atunci când este pulverizată din faza solidă este utilizată pentru evaporarea substanței.

Pentru acest proces între creuzetul plat făcut dintr-un material nemagnetic refractar și un sistem magnetic răcit cu apă face (2-3 mm) mic decalaj, care împiedică radiația termică din creuzet în timpul sputtering țintă plasat în creuzet (Figura 6).

Figura 6 - Diagramă a dispozitivului pentru pulverizarea materialelor din faza lichidă: 1 - creuzet; 2 - țintă topită; 3-anod; 4 - ecran; 5 - sistem magnetic; 6 - suportul substratului

Volumul de lucru este evacuat, argonul este apoi lăsat să intre și creuzetul care acționează ca este aplicată o țintă și o tensiune anodică, crescând treptat densitatea curentului la țintă la o valoare la care începe topirea materialului intensiv situate în creuzet. În acest caz, mai întâi zona se topește, în care plasma este localizată, apoi partea centrală a țintei și, în final, regiunea ei de margine. La o anumită densitate de curent pe țintă începe evaporarea intensă a materialului din topitură. Atunci când presiunea de vapori ridicată a materialului pulverizat este atinsă deasupra catodului, începe procesul de auto-pulverizare. În acest caz, este posibil să se oprească fluxul de argon, ceea ce reduce în mod semnificativ contaminarea filmului cu gaze reziduale. Pe lângă eficiența energetică ridicată, sistemul de evaporare prin pulverizare permite obținerea unor rate mari de depunere.

În vederea creșterii aderenței acoperirilor la substrat, potențialul negativ de părtinire

100 V, care permite creșterea densității și a energiei ionilor.