Mașina de forjare orizontală este o presă mecanică orizontală în care, pe lângă jumătatea zoonului deformat principal, există o glisantă de prindere. Acesta din urmă strânge partea nedeformabilă a tijei, creând posibilitatea de a ateriza partea deformabilă a tijei. Masinile de forjare orizontale au un numar mic de miscarile - de la 15 la 30 de lovituri pe minut. Fluxul de metal în timpul ștanțării pe GCM este de obicei presat.

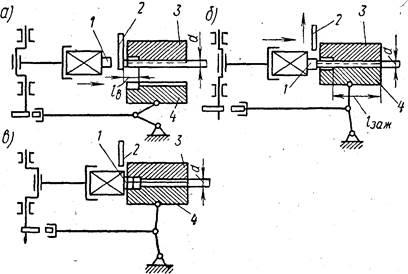

Timbrele GCM au două conectori. Un conector se extinde între poanson 1 fixat în glisorul și matricele 4 (mobile) și 3 (fixe) (Fig. 1). Poziția de pornire este a. Rod Diametrul d este introdus în locașul semicircular 3, iar matricea fixă este împinsă spre reazemul frontal 2. Astfel, rămâne o lungime LB. tijă care poate fi deformat în lucrarea este pierdută. După aceasta, GCM este pornit pentru cursa de lucru. În acest caz, părțile mașinii și ștampilele sunt arătate secvențial în pozițiile b și c. Poziția b corespunde timpului de la începutul deformării - aterizarea unei tije cu lungimea lB. În acest moment, o tijă lZAZh porțiune de lungime prinsă între matrițele 3 și 4, ceea ce împiedică posibil tijă de împingere axială.

Când opritorul 2 sa îndepărtat și eliberat actuală cale deformant poanson 1. Situația arată sfârșitul procesului de deformare, atunci când tija parte lungimea LB. suferit deja te-colivie, cavitate umplută între matrițe și pe flanșa razovalsya.

Ulterior, se face mișcarea inversă a fiului 1 și extinderea matricelor 3 și 4 în poziția inițială a. O bară cu o flanșă este ușor scoasă din conectorul dintre matricele 3 și 4 și din mașină.

În acest caz, flanșa a fost formată în cavitatea de matriță a matricelor. Pumnul avea un fund plat.

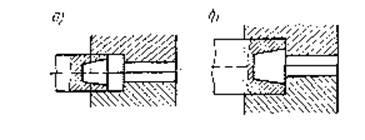

Cavitatea de formare poate fi localizată simultan în punch și matrice (figura 2, a) sau chiar într-un singur pumn (figura 2, b).

În viitor, în funcție de tehnologia procesului, puteți repeta aceeași operațiune cu o altă tijă. De asemenea, puteți petrece o mulțime de ștanțare fluxuri prin efectuarea următoarelor pasaje din alte fluxuri ale piesei de prelucrat, rezultând în pârâu. Axele fluxurilor din garniturile cu mai multe brațe sunt situate în paralel, una sub cealaltă. Inițial, GCM a fost utilizată exclusiv pentru a produce foraje de tipul unei tije cu o flanșă. În viitor, procesele tehnologice au devenit mai diverse, iar gama de piese forjate a crescut semnificativ. În prezent, de obicei, HCM stamp forjare următoarele tipuri: o tijă cu o flanșă, inel sau manșon.

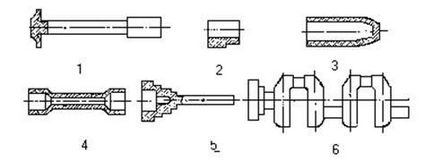

1 - tip de tija cu îngroșări; Tip 2 inele; 3 - cu o gaură orb; 4 - gol, din conductă; 5 - formă mixtă (cu o îngroșare goală la capătul tijei); 6 - necesită instalarea unei flanșe suplimentare pe GCM

În clasificare, forjările realizate pe GCM sunt subdivizate în șase grupuri (Figura 3). În fiecare grup există mai multe subgrupuri.

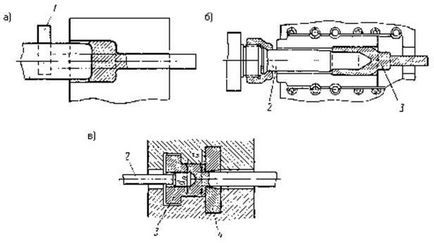

Operațiile principale pentru ștampilarea pe GKM sunt aterizarea (figura 4, a), firmware-ul (Figura 4, b) și prin firmware (Figura 4, c).

AVANTAJE ȘI DEFECȚIUNI ALE STAMPĂRII PE GCM

Ștampilarea pe GCM are următoarele avantaje:

1. Este ușor să ștampilați piesele care nu pot fi fabricate rațional pe alte echipamente, de exemplu, forjate cum ar fi o tijă cu o flanșă și altele, prin urmare, GCM are o zonă specială a ștampilei.

Fig. 4. Schemele de operațiuni de bază pentru ștampilarea pe GCM:

/ - oprire frontală; 2-pumn; 3 - forjare; 4 - matrice

2. Sa realizat economisirea de metal, deoarece ștanțarea se realizează în principal în matrițe închise, iar în unele cazuri absentele pante sunt absente.

3. Macrostructura așteptărilor se dovedește a fi favorabilă și asigură o calitate superioară a pieselor.

4. Este posibil să se utilizeze inserții pentru fluxuri decât oțelul eco-ștampilat.

5. Munca pe domeniul condensului de gaze este netensionată, calmă și sigură.

6. Lucrarea este ușor automatizată - există GCM-uri automate cu un conector orizontal al matricelor.

Dezavantajele sunt:

1. Versatilitate mai mică decât ciocane și prese. Nomenclatorul forjelor este foarte limitat. Greutatea piese forjate este relativ mică, în principal până la 150 kg.

2. Rezistența scăzută a ștampilelor, explicată de mai multe motive. Ștampila este închisă, astfel încât în cavitatea fluxului există supraîncărcări. Evita suprasolicitarea nu este posibilă, deoarece necesită dozare plantată porțiunea absolut precisă tijă, care este imposibilă datorită rigidității abaterilor de dimensiune utilizatorului bont bar-ne Independent insuficiente (laminate) deviații de volum precipitat la diferite temperaturi și astfel tija. D.

3. Necesitatea de a curăța bara încălzită de la scară, deoarece deformarea are loc într-o singură cursă, iar întreaga scală va fi zashtam-povana.

4. Costul ridicat al HCM este de aproximativ 1,5 ori mai mare decât costul KGSHP de aceeași capacitate.