Motorul de tracțiune (TED) - scopul său este determinat în conducerea locomotivelor diesel, a locomotivelor electrice, a trenurilor electrice și a altor mijloace de transport

Motorul de tracțiune (TED) - scopul său este determinat în conducerea locomotivelor, locomotivelor electrice. trenurile electrice și alte vehicule. Instalarea acestora pe obiecte în mișcare trebuie să respecte o serie de cerințe speciale și să funcționeze în condiții specifice.

Mașina electrică servește la transformarea:- energia mecanică care îi este furnizată în energie electrică;

- energia electrică în mecanică;

- energia electrică într-un alt tip de curent electric, o altă tensiune sau o frecvență.

O parte semnificativă a energiei electrice consumate este transformată din nou în energia mecanică necesară pentru conducerea diferitelor mașini, mecanisme, mașini și material rulant. Această transformare se realizează prin intermediul mașinilor electrice, numite motoare electrice.

Scopul principal al mașinilor electrice este de a lucra ca generatoare sau motoare. Convertoarele electrice sunt folosite pentru a transforma tipul de curent (de exemplu AC în CC și invers), tensiune și, de asemenea, pentru a amplifica puterea semnalelor electrice.

Mașină de colectare

Mașina de colectare este o mașină electrică (generator, motor) în care bobina de armătură (rotor) este conectată la un colector. Mașinile de colectare sunt proiectate în principal pentru funcționarea curentului direct. Există mașini de colectare universale cu putere mică, care funcționează atât pe curent permanent cât și curent alternativ.

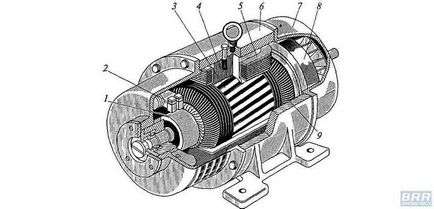

1 - colector; 2 - o perie; 3 - miez de armătură; 4-miezul polului principal; 5 - înfășurarea excitației; 6 paturi; 7 - scut rulment; 8 - ventilatorul; 9 - înfășurarea armăturii.

Atunci când mașina electrică operează în modul generator, energia mecanică este transformată în energie electrică, în conformitate cu legea inducției electromagnetice.

Construcția motorului electric

Motorul de tracțiune DC este construit din două părți: un sistem magnetic care creează un câmp magnetic și o armătură care se rotește în rulmenți cu o înfășurare 9 și un colector 1. Aceste părți sunt separate printr-un spațiu de aer.

Câmpul magnetic în mașinile electrice DC este creat de către înfășurările de excitație 5 situate pe poli 4 și alimentate cu un curent constant. Numărul de poli este selectat în funcție de puterea și scopul vehiculului electric pentru materialul rulant și poate varia de la două la doisprezece. De obicei, sistemul magnetic este realizat sub forma unui cadru din oțel continuu 6 cu miezuri laminate detașabile 4. Luați în considerare proiectarea componentelor individuale ale mașinii DC.

Pentru mașinile de curent continuu cu sarcini dinamice mari un circuit magnetic, de exemplu, alimentate cu convertoare statice, viteze mari crește curentul armătură și atunci când curentul de excitație crește rapid, este necesar să se utilizeze în fabricarea tolelor cadru de foi de oțel electrice.

Partea din pat care formează spațiul colectorului și nu este un miez magnetic are o grosime relativ mică a peretelui necesară pentru a asigura rezistență mecanică. Uneori această parte a mașinii electrice este realizată sub formă de nervuri separate, închise prin carcase cu pereți subțiri.

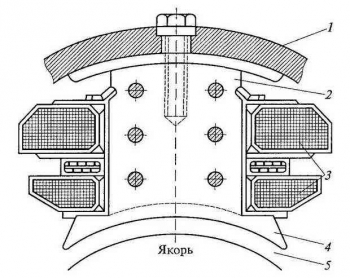

1 pat; 2 - nucleul polului; 3 - bobine de înfășurare de excitație; Pantof cu 4 poli; 5 - diferența de aer.

Stâlpi principali

Câmpul magnetic din mașina DC este creat de forța magnetomotivă (MDS) a înfășurării de excitație, care este realizată sub formă de bobine 3, puse pe miezurile celor doi poli principali. Pe partea orientată spre ancoră, miezul se termină cu o piesă polară (pantof) 4, prin care este asigurată distribuția uniformă a fluxului magnetic de-a lungul suprafeței armăturii.

Pentru a reduce pierderile, pantofii sunt fabricați din oțel electric, iar miezurile sunt monolitice. Cu toate acestea, în practică, de regulă nu se folosește o structură compozită sub forma unui miez polular 2 și a unui pantof de polii 4 și polul principal este strâns în întregime. Un astfel de design asigură o reducere a curenților turbionari în miezul polului, care rezultă din pulsația inducției magnetice în piesele poliale datorită suprafeței zimțate a armăturii.

Carcasa este realizată din tablă de oțel lăcuită și presată la o presiune de 200 kPa. Plăcile sunt trase împreună prin șuruburi sau nituri speciale cu obraji de presiune care trec prin miez. Șuruburile sau niturile trebuie să fie distribuite la polul cât mai uniform posibil și să reziste reacției elastice a stâlpului comprimat. Elementele de presiune în care sunt amplasate capetele niturilor sau șuruburilor sunt realizate din tablă de oțel recoacere cu o grosime de 8 mm 20 mm, în funcție de secțiunea transversală și de lungimea polului.

Mașina de curent continuu compensat (generatoare de căldură) în pantofi pol sunt ștampilate sloturi pentru compensarea de lichidare, astfel încât pantofii în aceste mașini sunt mai mari decât mașinile compensate.

Stâlpi suplimentari. Practic, pe toate mașinile de curent continuu cu o putere mai mare de 1 kW, sunt instalate stâlpi suplimentari pentru a reduce scânteia pe perii.

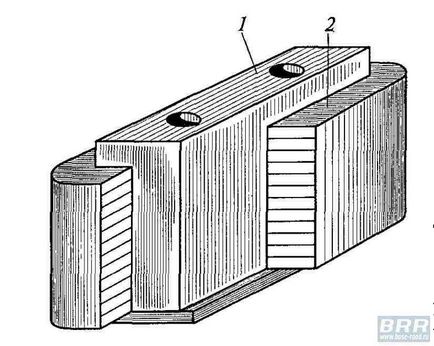

Stâlp suplimentar

Designul pol de extindere constă dintr-un miez 1 și o bobină 2 din sârmă de cupru izolate, cu o secțiune transversală proiectată pentru curentul de funcționare a mașinii, un cârlig de poli bobină în serie cu armatura de lichidare. Extensia miez pol este fabricat din oțel și are o structură monolitică, datorită mărimii mici a inducției magnetice practic curenți turbionari sunt induse în miez. Stâlpi suplimentari sunt montați în mijloc între poli principali și fixați pe cadru prin șuruburi.

Diferența de aer sub polii suplimentari este mult mai mare decât în cazul poliilor principali. Pentru a regla, se folosesc plăci de ajustare din material magnetic sau nemagnetic. Valoarea finală a decalajului de aer este stabilită atunci când se reglează comutarea mașinii electrice prin construirea curbelor de limită ale zonei de comutare non-scânteie.

De regulă, în mașinile de mare putere, diferența de aer sub polul suplimentar este împărțită în două părți: miezul - cadrul și miezul - ancora.

Ancorarea motorului de tracțiune

În mașinile de curent continuu, armătura constă dintr-un arbore, un miez, o înfășurare și un colector. Miezul armăturii are forma unui cilindru. La fabricarea miezului, se folosesc foi de oțel electrice ștanțate cu o grosime de 0,35 sau 0,5 mm. Plăcile sunt izolate cu lac sau hârtie. Miezul asamblat este menținut într-o stare comprimată prin șaibe de presiune. Acest design al miezului armăturii face posibilă reducerea pierderilor de energie datorate acțiunii curenților turbionari care rezultă din inversarea magnetizării miezului atunci când armatura se rotește într-un câmp magnetic. Pentru a răci mașina în miezul ventilației de ancorare, sunt realizate conducte. Pe suprafața miezului există caneluri longitudinale în care este așezată înfășurarea armăturii.

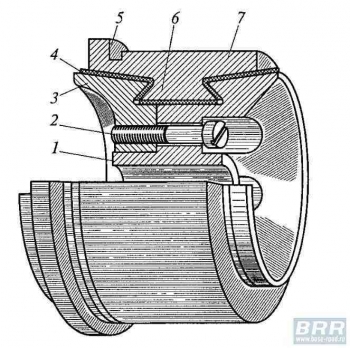

Colectorul motorului de tracțiune al locomotivei. precum și o locomotivă electrică constă dintr-o parte activă și o structură de fixare. Placa de colectare 7 este făcută rece (colector) de cupru și izolate una de alta prin distanțierele din micanite colectare - amestec de fulgi de mică și șelac ca un component liant (circa 5%).

Cu cerințe mecanice și termice ridicate, plăcile colectorului sunt realizate din cupru, cu o adaos de argint (aproximativ 0,1%) sau zirconiu (aproximativ 0,06%). Ambele aliaje au o conductivitate electrică ridicată și un punct de randament crescut la o temperatură ridicată cu o rezistență stabilă la tracțiune.

La partea proeminentă a plăcii colectorului (cocoșul 5), firele de înfășurare a armăturii sunt lipite. Marginea inferioară a plăcii 7 este umplută cu un "flacon de înghițit". După asamblarea colectorului, marginea 6 este împrejmuită între două inele de presiune 3, izolate de plăcile colectorului de conuri de micanit și cilindri. Pentru micanite șervețel când Colectori uzate nu ies deasupra plăcilor, izolația trebuie să fie încastrate la o adâncime de 1,5 mm de la suprafața colectorului de alunecare radial. Acest lucru reduce riscul de incendiu, atunci când o placă de plafon circular electric la placă și, în plus, elimină frecarea periilor de mică moale.

În funcție de poziția suprafeței culisante, se disting două grupuri principale de colectori: disc și cilindric.

În colectorul de disc, suprafața de alunecare se află într-un plan perpendicular pe axă. La colectorul cilindric (tambur), suprafața de alunecare este paralelă cu axa. Cel mai adesea, în prezent sunt utilizate colectoare cilindrice.

În funcție de metoda de fixare a plăcilor colectoare, se disting două grupuri de colectoare cilindrice:- Colectorul, ale cărui plăci de cupru sunt presate în plastic. Plasticul în acest caz este un material de fixare și izolare. Acest design al colectorului este ușor de fabricat, dar poate fi utilizat numai pentru mașini cu putere redusă și cu viteze de până la 10.000 rpm;

- colector de constructii de arc. Suprafețele colectoare mecanice cu o formă de „coadă de rândunică“ sunt prinse cu ajutorul inelului de împingere în formă de V, astfel încât presiunea normală care acționează asupra porțiunii de suprafață înclinată a plăcilor colectoare. În acest caz, între suprafața interioară a locașului a plăcilor colectoare și diametrul exterior al inelelor de presiune trebuie să fie un decalaj. Plăcile colectoare sunt izolate de inele de presiune prin garnituri speciale.

În mașinile electrice mici, cu o înfășurare a conductorilor cu secțiune transversală circulară, capetele conductorilor sunt așezate de obicei direct în canelurile pe care le-ați măcinat în plăcuța colectorului. Îndepărtarea se face prin imersiune, iar colectorul este apoi șlefuit.

Cu toate acestea, în majoritatea cazurilor, în special cu o diferență semnificativă în diametrele armăturii și colector, plăcile sunt conectate la înfășurarea armăturii prin intermediul așa-numitelor bettas.

În plăcile de pe ancora, tăieturile (fante) sunt măcinate înainte de asamblarea colectorului. Cockerele colectoare sunt lipite în aceste spline cu ajutorul lipirii moi. Cocrele sunt fabricate din benzi de cupru cu o grosime de 0,5 până la 1,5 mm și staniu. Conectarea la capetele bobinelor se face cu ajutorul clemelor.

Aparatul periat

Contactul electric cu suprafața colectorului într-o mașină DC se realizează cu ajutorul periilor. Acestea sunt instalate în unitatea de perie, care constă dintr-o traversă perie, degete și suporturi de perie.

Suporturi pentru perii sunt fixate direct sau prin elementele de fixare de pe izolarea bolt periei sau fără izolare montate direct pe peria cu brackets (paranteze) sau o placă de perie, care sunt izolate în raport cu carcasa.

Suporturile periilor împreună cu traversele realizează următoarele funcții:

Perii deținute în radial prescrisă sau oblică precum direcțiile axiale și circumferențială, asigurând libera circulație a periei, fără înclinarea în timpul funcționării, și în timp ce poartă;

asigurați presiunea necesară pe perie, care ar trebui să fie cât mai constantă pe întreaga gamă de uzură admisă a periilor. Acest lucru se realizează utilizând o schemă cinematică specială a suportului periei sau prin reglarea manuală a presiunii. Presiunea excesivă poate determina uzura prematură a periei și supraîncălzirea colectorului și insuficiența - aprinderea pe colector;

transferați curentul periilor (separat pentru periile pozitive și negative) la lanțul de ancorare sau de la asistent.

Pentru a evita scurtcircuitarea, suporturile periilor trebuie izolate de carcasa mașinii electrice. Pentru a reduce vibrațiile, suportul periei trebuie să aibă o rigiditate suficientă.

Periile fiecare polaritate trebuie să aibă o secțiune transversală nu este mai mare de 1000 mm 2. Acest lucru înseamnă că, atunci când curentul densitatea admisibilă de 0,1 A / mm2, o perie poate rezista la curentul maxim de 100 A. Dacă este necesar, creșterea numărului total al setului curent de perii. Și regula este că un perimetru maxim de 1000 A este permis per periere.

La mașinile dimensiunile și poziția circumferința portperie a colectorului de curent continuu defini o perie de suprapunere admisibilă (raportul dintre lungimea arcului în același timp, plăcile colectoare de perie ocluzie la lungimea barelor colectoare).

Numele "perie" a apărut în perioada inițială de inginerie electrică practică, când primele dispozitive de acest gen erau cu adevărat perii sau perii. Acestea au constat în fire de cupru îmbinate care s-au alunecat liber de-a lungul inelelor de colector sau de contact. În prezent, un astfel de nume nu mai este adevărat, dar este ferm integrat în terminologia tehnică internațională.

Termenul "perii de carbon" este folosit nu numai pentru periile care constau exclusiv din cărbune, ci și pentru periile care conțin mai mult sau mai puțin pulbere de cupru.

Ar trebui să se țină cont de faptul că periile de carbon au un coeficient de temperatură negativ, adică conductivitatea lor electrică crește odată cu creșterea temperaturii. Prin urmare, este necesar ca pe aceeași mașină să fie utilizate numai perii cu aceeași conductivitate electrică. În caz contrar, este posibil ca una dintre periile mai calde să conducă mai mult curent decât celelalte și, prin urmare, se va încălzi și mai mult. Ca urmare, va exista o perturbare suplimentară a distribuției de curent dintre periile conectate în paralel.

În plus față de nodurile considerate, designul mașinii include două scuturi de lagăr: față (din partea colectorului) și spate. Ecranul este înșurubat pe cadru. În partea centrală a scutului există o plictisitoare sub rulment. În mod tipic, mașinile folosesc rulmenți cu bile sau cu role; Numai în unele mașini sunt utilizate rulmenții de alunecare pentru a asigura liniștea.

Scoaterea tensiunii de la mașinile electrice, precum și alimentarea cu curent a bobinelor de câmp se realizează prin cleme speciale. Aceste cleme sunt fixate pe lamele sau cutiile de borne amplasate pe cadrul și în unele mașini de pe ecranul de lagăr față.