Cuprul și aliajele pe care se bazează - aliajele de bronz, alamă, cupru și nichel sunt sudate calitativ prin metoda MIG / MAG în gaze inerte.

Dificultate în sudură

Conductibilitatea termică ridicată a cuprului (de 6 ori mai mare decât cea a fierului) complică sudarea conexiunilor cu un radiator asimetric;

Fluiditatea mare (2-2-2,5 ori mai mare decât cea a oțelului) face dificilă sudarea cusăturilor verticale și superioare;

Oxidarea intensă cu formarea oxidului cupros (Cu20), care este ușor solubil în metalul topit, conduce la formarea fisurilor;

Capacitatea activă a cuprului de a absorbi gazele (oxigen și hidrogen) în timpul topirii conduce la porozitatea cusăturii și a tritonilor fierbinți

Coeficientul mare de dilatare liniară a cuprului (de 1,5 ori mai mare decât cel al oțelului) implică deformări și tensiuni semnificative

Pregătirea pentru sudare

Tăierea cuprului și aliajelor sale în bilete dimensionale se poate realiza cu ajutorul unui șlefuitor, al unui tăietor de țeavă, al unei mașini de strunjit sau de frezat sau al tăierii cu arc plasmatic.

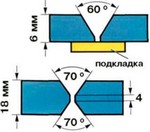

Marginile pentru sudare sunt pregătite mecanic. Pentru cupru cu o grosime de 6-18 mm se recomandă tăieturi în formă de V și X.

Părțile sudate și conducta de umplere sunt curățate de oxizi și contaminanți la o luciu metalic și degresate. Curățarea mecanică a marginilor se face cu șmirghel, perii metalice etc. Utilizați șmirghel și piatră abrazivă cu un granulat mare nu se recomandă.

Principalul lucru la sudarea cuprului este protejarea băii de sudură de oxigen. Se obține prin dezoxidarea cu fosfor, aluminiu și argint. Prin urmare, utilizați un fir de electrod dopat cu acești deoxidanți.

Marginile sudate și firul de umplere pot fi curățate prin gravarea într-o soluție formată din:

urmată de spălarea în apă și alcalină și uscarea cu aer fierbinte.

Preîncălzirea structurilor cu o grosime a peretelui de 10-15 mm este posibilă cu o flacără de gaz dispersată printr-un arc sau prin alte mijloace.

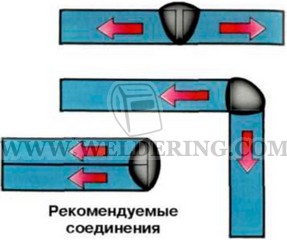

Asamblarea îmbinărilor de sudură se realizează fie în dispozitive atașabile, fie cu agățătoare. Diferența dintre articulații este menținută la fel. Cotul trebuie să aibă o secțiune transversală minimă, astfel încât în timpul sudării să poată fi topit. Suprafața cârligelor trebuie curățată și inspectată pentru a evita fisurile fierbinți. La sudarea în poziția inferioară se folosesc plăcuțe de grafit sau plăci de cupru răcite cu apă.

Selectarea parametrilor de sudare

Electrodul consumabil în gazele de ecranare este cel mai eficient pentru sudarea cuprului cu o grosime de cel puțin 6-8 mm. Sudarea este efectuată la un curent constant de polaritate inversă.

Cuprul este bine sudat de un electrod consumabil în argon, azot, într-un amestec de argon cu azot și în heliu. Datorită conductivității termice ridicate a cuprului pentru a obține o penetrare fiabilă la începutul sudării și o fuziune bună a marginilor, părțile sunt încălzite la 200-500 ° C. La sudarea în argon, încălzirea este necesară pentru o grosime de metal mai mare de 4,5 mm, iar în azot - mai mult de 8 mm

Unul dintre cei mai importanți parametri ai regimului de sudare a cuprului de către un electrod consumabil este lungimea arcului. Cusătura se formează calitativ la o lungime de arc de 4-5 mm.

Articulațiile de îmbinare sunt sudate pe elementele de susținere. Sudarea prin arc cu arc (IDS) în argon face posibilă realizarea îmbinărilor verticale și de tavan, permite sudarea unui metal subțire. La sudarea în azot, procesul este scurtcircuitat (SC) cu spumă crescută sau transfer de picături mare (CR)

Tehnica de sudare

Pentru a îmbunătăți rezistența metalului de sudură la formarea fisurilor fierbinți, sunt recomandate firele Br. AJNMMc 8.5-4-5-1.5; Br.MtsFZhN 12-8-3-3; MMC40, Proprietățile mecanice ale îmbinărilor sudate corespund în acest caz celor ale metalului primar.

Moduri aproximative de sudare a cuprului în poziția inferioară

Cuprul este sudat cu un număr minim de treceri.

Sudarea este efectuată "de la dreapta în față" de la dreapta la stânga. Sunt utilizate grafit sau căptușeală răcită cu apă pentru a forma partea inversă a cusăturii îmbinărilor cap la cap. Îmbinările pe ambele părți sunt realizate prin formarea unei cusături pe greutatea sau pe îmbinarea de sudură suprapusă prin sudare manuală cu arc cu arc cu un electrod W.

Astfel, marca BrAJMc 10-3-1,5 înseamnă că bronzul conține 10% aluminiu, 3% fier, 1,5% mangan. La sfârșitul unor mărci de bronzuri de turnătorie, se introduce litera "L".

Moduri de ghidare sudare bronzurile Br.AMts 9-2, 9-5-2 și alamă Br.AZhMts LMNZH 01/03/55 sub argon într-o poziție inferioară (curent continuu, polaritate inversă, sârmă Br. Amts 9-2)

Dificultatea bronzurilor de sudura se explica prin fluiditatea lor crescuta. Când bronzuri de sudură au dificultăți cauzate de formarea de oxid de aluminiu, deci o metodă și tehnică de sudură este selectat, cum ar fi atunci când aluminiu sudura, ca moduri - sunt aliaje tipice de cupru.

Aliajele de cupru cu zinc sunt din alamă. sau alamă cupru-zinc. Pentru a îmbunătăți proprietățile, Al, Mn, Ni, Fe, Sn, Si etc. sunt adăugate aliajului. Aceste alame se numesc alame speciale.

Brass notate cu litera „L“, din care dreptul a scrie denumirea scrisoare în special elemente de intrare (cu excepția Zn). apoi figura indicând procentul de cupru și, în final, un interes special de aditivi în aceeași ordine în care elementele înregistrate însele. Elementele de marcare sunt marcate cu litere rusești: A - aluminiu, -berilly B, O - staniu S - plumb H - nichel, Mc - mangan, K - Si, Mg - magneziu, X - crom, C - zinc.

Caracteristica alama sudare - evaporarea intensă a zincului la o temperatură de 907 ° C În același timp, proprietățile mecanice ale îmbinării sudate se deteriorează. Pentru a reduce arderea zincului arc eficient sudare la putere mică, utilizarea de sârmă de umplere cu siliciu, care creează un bazin de sudură pe suprafața filmului de oxid (SiO2), prevenind vaporizarea zincului.