Managerul de construcții, Matt Appleman, are o diplomă în dezvoltarea materialelor compozite. Și deși industria bicicletelor lucrează mult timp cu materiale compozite, numai cei mai mari producători își pot permite să aibă un adevărat specialist în acest domeniu.

Am vizitat atelierul său din South Minneapolis, să vedem ce am putea cerceta!

După facultate, Matt a lucrat câțiva ani în California pe lamele mari de turbină și materialele compozite pentru marile corporații. Dar, de-a lungul timpului, s-au retras, s-au întors în Minnesota, care și-ar stabili propria producție de biciclete.

Construirea de prototipuri timp de patru ani, Appleman pretinde o abordare mult mai științifică decât mulți designeri de "garaj".

Niner pentru un mare unchi mare este de 113 kg.

Kevlar negru protejează conducta inferioară și pene.

Consolidarea abandonului de carbon se face sub forma unui măr.

Titluri logodice. și așa mai departe.

Dar înapoi la istoria noastră.

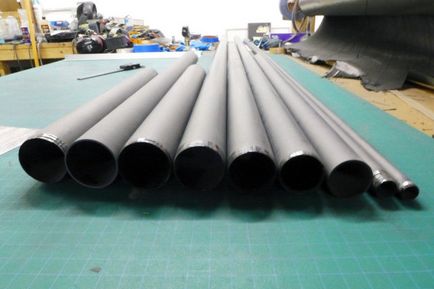

Ramele de Appleman se nasc cu mult înainte de cumpărarea țevilor. Datorită experienței și conexiunilor sale în afara industriei de biciclete, Matt are un furnizor care face conducte pentru el în Statele Unite.

Nu este o fabrică cu un produs tipic, așa cum se întâmplă în mod obișnuit într-o bicicletă, ci un obicei complet, în care fiecare țeavă este făcută pentru a comanda o bicicletă specifică. Aceasta înseamnă că Matt construiește o bicicletă pentru client, în funcție de greutate, putere și preferințe pentru rigiditatea cadrului. Iar sub aceste parametri, în funcție de geometria bicicletei, se calculează tăierea fibrei pentru fiecare conductă individuală.

Pare un pic cam supărat? Este într-adevăr! Foarte puțini producători oferă o abordare atât de meticuloasă, care impune limitările lor - Appleman produce doar 15 cadre pe an.

Mai multe de lucru cu aceste tuburi merge destul de standard ramostroeniya scenariu artizan - țevile sunt marcate și curățate la conexiuni strânse într-un stocurilor Anvil clasic unele cu altele, care are majoritatea stăpânilor pentru producția de cadre de oțel. Numai în contrast cu ramele de oțel, Matt ia conductele cu o cantitate mică de epoxid și nu cu sudură la fața locului.

Cel mai robust design-carboxilic atunci când acestea conferi o formă netedă, astfel încât următorul pas Matt luciu peste toate unghiurile de umplere lumină înainte suprapunem straturi de prepreg de carbon pentru a acoperi îmbinări de țevi de nod.

Nu am putut capta procesul de înfășurare a nodurilor din fotografie, dar depinde de greutatea viitorului proprietar și de destinația bicicletei. Appleman impune o multitudine de straturi de carbon într-o metodă strict definită, conform așa-numitei ordonări a straturilor. În această etapă, lucrarea lui Matt este semnificativ diferită de cazurile carboxilici maestrii, dintre care majoritatea nu au o educație specifică și pune straturi la întâmplare, în timp ce Epplmana este o chestiune de calcule, și el știe exact ce face el.

Aceste straturi sunt numite prepreg, care este în esență un material carboxilic, care, pe de o parte, aplicată pe rășină, iar pe de altă parte întăritorului în proporția necesară. nu se amestecă în formă refrigerată, dar este în valoare de o căldură cârpă ca componente rasplpavlyayutsya și se amestecă se intareste (se crede că este aproape bună - preimpregnată este atunci când o cârpă îmbibată deja implicat cu rășină agent de întărire și menținut rece pentru a încetini reacția, nu-i când cu componentele depuse pe ambele părți). Pentru a face acest lucru, Matt are un cuptor special care încălzește structura la temperatura dorită, și în care sunt prevăzute găuri pentru a furniza insacuire vid, cu impact straturi în procesul de coacere.

Appleman este încrezător că el a fost primul dintre "garajele" de a face un cadru de fibră de carbon fără inserții metalice și dropouts. Și, deși, ca o companie, este foarte mic, Matt își folosește experiența cu fibră pentru a promova și implementa idei noi pentru a construi cele mai bune cadre. Singurul element metalic de pe cadru este un robinet înlocuibil. Aceasta este dacă nu țineți cont de logo-ul opțional de titan, care poate fi comandat și din carbon sau chiar din lemn.

Cadrele lui Matt Appleman costa 5.000 de dolari, iar acestea sunt în coada de șase luni. Cea mai mare parte a lucrărilor se realizează pe rame de autostradă și ciclism, dar bicicleta montană, așa cum am văzut, nu se oprește.

PS: cât de drăguț este să te uiți la munca comandanților meșteșugurilor lor. Îți amintești unchiul cu o bicicletă electrică cântărind 7,66 kg?

Structurile de carbon sunt cele mai durabile atunci când se dau forme netede, astfel încât următorul pas este să acoperiți toate colțurile cu patch-uri ușoare înainte de a aplica straturi prepreg de carbon la întregul ansamblu de joncțiune al țevii. Acest lucru este valabil pentru orice material. "Unghiurile" sunt concentratori de stres și nu sunt necesare de nimeni.

În această etapă, lucrarea lui Matt este semnificativ diferită de cazurile carboxilici maestrii, dintre care majoritatea nu au o educație specifică și pune straturi la întâmplare, în timp ce Epplmana este o chestiune de calcule, și el știe exact ce face el.

Ne pare rău, dar unghiurile care plasează straturi - acesta este primul lucru despre care se vorbește despre compozite. Nu se poate spune chiar despre calcularea rezistenței, dacă direcțiile straturilor nu sunt specificate - proprietățile de rezistență se schimbă într-o manieră coordonată. Sunt mai mult decât sigur că toate brandurile bine cunoscute știu ce straturi și cum să stivuiască, altfel ele sunt doar proști.

Geometria personalizată este bună. Carbon - de asemenea, rece. $ 5000 și o placă cu un măr? Am văzut-o deja undeva.

"O sesiune de magie cu expunere ulterioară." Despre faptul că tipul de numai erou al nota știe cum să se stabilească straturi de fibra de carbon, foarte amuzant.