Pentru efectuarea operațiunii tehnologice, este necesară efectuarea reglării sau ajustării sistemului tehnologic.

Prin adaptarea sistemului tehnologic se înțelege disponibilitatea echipamentului tehnologic și a echipamentelor tehnologice de a efectua operațiunea tehnologică. Ajustarea sistemului este aducerea acestuia în stare de funcționare, adecvată pentru efectuarea operațiunii sau a procesului tehnologic. În general, ajustarea implică instalarea unui instrument de tăiere, piesa de prelucrat, piesele de lucru ale mașinii într-o poziție care, având în vedere fenomenele care au loc în timpul prelucrării, asigură acuratețea o dimensiune predeterminată. În ajustarea comutată aceleași moduri de procesare de setare, setarea și viteze de comutare și feed-uri, instrumente de instalare și turnulete de magazine instrument de instalarea software-ului purtător în dispozitivul de citire mașină NC și colab.

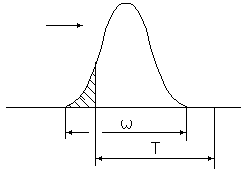

Inițial, precizia obținută în timpul reglării mașinii în timpul funcționării este treptat pierdută din cauza acțiunii unor factori care se modifică sistematic, ceea ce necesită recuperarea periodică. Procesul de restabilire a preciziei inițiale este numit procesul de reglare sau reglare a sistemului tehnologic. Prin sub-ajustare se înțelege ajustarea suplimentară a echipamentului tehnologic și (sau) echipamentului tehnologic în timpul executării unei operațiuni tehnologice în scopul restabilirii parametrilor necesari în momentul înființării. Ajustarea poate fi efectuată periodic sau continuu, manual sau automat, prin intermediul diverselor mijloace și dispozitive. Cu toate tipurile de ajustare și reglare, diferite metode sunt utilizate pentru a atinge precizia necesară. Sarcina de ajustare este să asigure posibilitatea obținerii unui număr maxim de piese adecvate înainte de prima ajustare. Pentru a face acest lucru, este necesar să se plaseze corect câmpul de împrăștiere posibil datorită acțiunii unor erori aleatorii și sistematice într-un câmp de toleranță dat. O ajustare nesatisfăcătoare duce la o schimbare a curbei de distribuție în raport cu o toleranță dată T și este principalul motiv pentru apariția respingăților și a sub-tuningurilor frecvente ale sistemului (figura 74).

Pentru a îmbunătăți acuratețea procesării și eliminarea respingăților, ajustarea este calculată pentru acuratețe, iar execuția acesteia este monitorizată. Atunci când se calculează precizia prelucrării, precizia de ajustare este luată din datele tabulare, luând în considerare dimensiunile piesei de prelucrat și tipul prelucrării sau determinată prin calcularea formulelor.

Pentru suprafețele de revoluție:

pentru suprafețe plate:

Luând în considerare eroarea de bias, respectiv:

Eroarea în reglare este determinată de eroarea de măsurare, dispozitivul de reglare folosit. De exemplu, când controlați membrele, marginea este de 5 până la 70 de microni, indicatorul este de 10 până la 20 de microni, stopul indicatorului este de 1-15 microni, iar oprirea este de 20-30 microni.

Când se utilizează unelte de măsură (burghie, ghilotine, măturătoare), eroarea de ajustare este determinată de toleranțele pentru fabricarea acestor scule. În cazul prelucrării cu mai multe unelte, reglarea mașinilor devine mai complicată și, în unele cazuri, se recomandă reglarea piesei sau standardului prelucrate anterior.

Configurarea mașinii pentru a obține o dimensiune dată se realizează prin două metode: testări și obținerea în mod automat a dimensiunilor. În general, eroarea de ajustare sau ajustare poate fi considerată a fi egală cu două medii patratice sau o zecime din toleranța la dimensiune.

Necesitatea de ajustare are loc în cazul în care, datorită efectului unei erori sistematice, mărimea care trebuie menținută depășește limitele de toleranță. Restaurarea preciziei inițiale cauzată de uzura sculei se realizează prin metoda interschimbabilității complete sau incomplete. Tăietorul uzat este înlocuit cu unul nou, care este reglat în afara mașinii într-o unealtă specială, apoi este pus pe mașină în poziția dorită. Atunci când se utilizează metoda de reglare, dispozitivele speciale sunt construite în lanțul dimensional pentru o mișcare lină și precisă a sculei pe care o poartă: șaibe de alunecare, suporturi pentru scule și așa mai departe.

Controlul pieselor procesate și prelucrate poate fi realizat cu ajutorul mijloacelor de control activ. Reglementarea prin intermediul controlului activ se efectuează dacă dimensiunea medie a grupului sau dimensiunea unei părți individuale se apropie de limitele de referință. Mijloacele de control activ sunt împărțite în două tipuri: cele utilizate în timpul procesării și după procesarea pieselor. În timpul controlului în timpul procesului de prelucrare, este efectuată o comandă continuă a mărimii și atunci când apare o abatere, se efectuează o schimbare a modurilor sau poziția sculei sau oprirea mașinii. În acest caz, este posibilă compensarea factorilor de temperatură și de forță. Mijloacele de control activ, aplicate după prelucrarea piesei, se numesc sub-șoferi. Pe baza rezultatelor măsurătorilor piesei prelucrate, o comandă sau un semnal este trimis la reglarea instrumentului. Aplicarea cea mai rațională a controlului activ la precizia ridicată și serialul de producție ridicat, precum și cu stabilitate dimensională a sculei și temperaturi ridicate.

Atunci când se stabilește o singură piesă de prelucrat pentru a fi prelucrată ca dimensiune de ajustare, se ia mărimea medie, care este determinată fără a lua în considerare erorile care se schimbă sistematic:

Ajustarea în acest caz se face prin metoda mișcărilor de încercare.

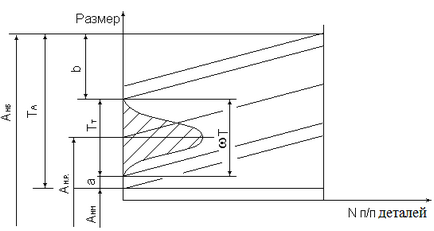

La constituirea lotului de prelucrare a matrițelor ar trebui să fie plasate astfel încât viitorul rasseyaniyaT câmp din cauza unor erori aleatoare într-un interval de toleranță predeterminat pentru prelucrare, pentru a permite procesarea sumei maxime de detaliu la adaptarea primului, care este o mare parte a toleranței să plece pentru a compensa erorile sistematice de diferite . Rezoluția este adoptată, de conectare de mijloc câmp de toleranță de tuning TT ca dimensiune. destinate să compenseze erorile aleatorii, cu începutul dimensiunea de referință, dacă utilizați distribuția normală a erorilor aleatoare. În acest caz, dimensiunea setării este determinată de:

unde A este cea mai mică limită de dimensiune;

o parte a câmpului de toleranță, concepută pentru a compensa erorile sistematice constante (eroarea de măsurare);

3SТ - jumătate din câmpul de toleranță pentru a compensa erorile aleatorii Т.

Să luăm în considerare schema de construcție a mărimii de ajustare (Figura 75).

Aici b este partea din câmpul de toleranță pentru a compensa erorile care se schimbă sistematic.

Pentru a obține dimensiunea de ajustare, este necesar să procesați lotul de încercări de semifabricate și, pe baza dimensiunii medii a grupului, puteți judeca corectitudinea setării.