Instrumente pentru verificarea planeității și a drepței

Prin măsurare se înțelege compararea aceluiași nume (lungimea cu lungimea, unghiul cu unghiul, aria cu suprafața etc.) cu valoarea luată ca una.

Toate mijloacele de măsurare și control, utilizate în instalații sanitare, pot fi împărțite în instrumente de instrumentație și de măsurare.

Primul grup include:

- instrumente pentru a controla planeitatea și liniștea;

- măsurări finale plane-paralele de lungime (plăci);

- instrumente punctate care reproduc orice valoare multiplă sau fracționată a unității de măsură din scară (instrumente de tijă, goniometre cu nonius);

- instrumente micrometrice bazate pe acțiunea unei perechi de șuruburi (micrometre, etriere micrometrice și gabarite de adâncime).

Grupul de instrumente de măsurare (al doilea grup) include:

- pârghii mecanice (indicatoare, indicatoare, brațe, minimetere);

- Opto-mecanice (optometre, microscoape instrumentale, proiectoare, interferometre);

- electrice (profilometre etc.). Mijloacele de măsurare de mai sus reprezintă o unealtă precisă și costisitoare, prin urmare, atunci când se utilizează și se depozitează este necesar să se respecte regulile stabilite în instrucțiunile corespunzătoare.

Dispozitivul și utilizarea instrumentelor utilizate cel mai frecvent în lăcătuș sunt descrise pe scurt în cele ce urmează.

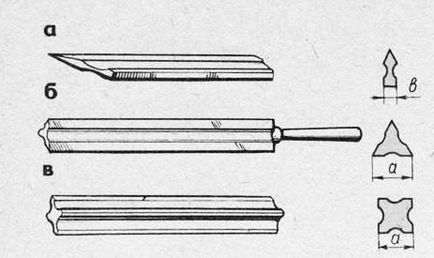

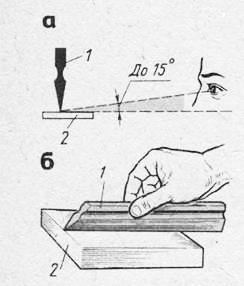

Radicalii locali sunt fabricați în trei tipuri: cu înclinare în două direcții (JA) 80, 125, 200, 320 și (500) mm lungime; triunghiular (LT) - 200 și 320 mm și tetraedric (LF) - 200, 320 și (500) mm (Figura 365, a-c). Verificarea rigidității riglelor de riglă se face prin metoda unei fante luminoase (prin lumen) sau prin metoda piesei. Când se verifică rigiditatea prin metoda fantei luminoase, rigla locală este așezată cu o muchie ascuțită pe suprafața testată, iar sursa de lumină este plasată în spatele riglei și piesei. Stăpânul este ținut strict la nivelul ochilor, observând decalajul dintre riglă și suprafață în locuri diferite de-a lungul lungimii conducătorului. Prezența unui spațiu între riglă și detaliu indică o abatere de la liniaritate. Cu suficientă pricepere, această metodă de control permite captura unui lumen de la 0,003 până la 0,005 mm (3-5 microni).

Când se verifică printr-o metodă de urmărire cu o margine de lucru, riglele sunt trase de-a lungul unei suprafețe curate și verificabile. Dacă suprafața este dreaptă, va fi o urmă solidă pe ea; dacă nu, piesa va fi intermitentă (pete).

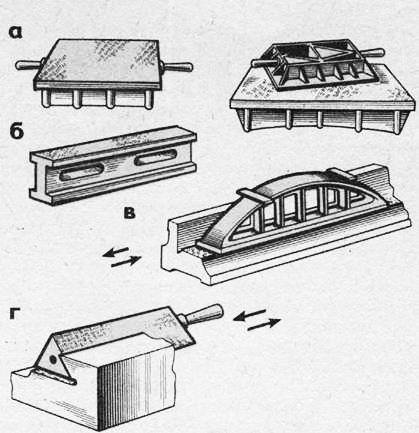

Lamele de verificare cu o suprafață de lucru largă produc patru tipuri (secțiuni): dreptunghiular ШП, ȘD în formă de I, poduri ШМ, UT triunghiular unghiular.

În funcție de abaterile admise de rigiditate, conducătorii de verificare de tip ШП, ШД și ШМ sunt împărțiți în trei clase: 0,1 și 2 și riglele de tip УТ - în 2 clase: 1 și 2. Conducătorii clasei 0 și 1 sunt utilizați pentru lucrări de control de înaltă precizie, iar riglele clasei a II-a - pentru lucrări de instalare cu precizie medie.

Fig. 1. Conducători ai verificării locale: a - LD cu teșitură bidirecțională, b - J1T trihedral, c - LC quadrilateral

Fig. 2. Verificați cu ajutorul unei traverse în funcție de metoda unei fante luminoase pe lumen: a - poziția ochiului, b - instalarea riglei, 1 - rigla, 2 - placa

Fig. 3. Rigle cu o suprafață largă de lucru: a - dreptunghiulară ШП, б - I-formă ШД, - punte ШМ, г - triunghiulară unghiulară (pini) УТ

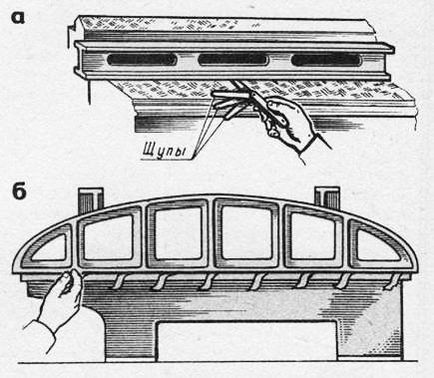

Fig. 4. Verificarea directă a riglelor: a - SD, b - cu CMM pod cu ajutorul benzilor de hârtie absorbantă

Verificarea rigidității și a planeității acestor rigle se face prin abateri lineare și prin vopsea (metoda petelor). Atunci când se măsoară abaterile lineare față de liniaritate, rigla este așezată pe suprafața de verificat sau pe plăci cu două dimensiuni de aceeași dimensiune. Decalajul dintre riglă și suprafața monitorizată se măsoară cu un ecartament.

Rezultatele precise sunt furnizate prin utilizarea de benzi de hârtie absorbantă, care sunt așezate la anumite intervale sub riglă. Desenând o bandă de sub conducător, prin forța de apăsare a fiecăruia, se apreciază magnitudinea abaterii de la rigiditate.

La verificarea vopselei, suprafața de lucru a riglei este acoperită cu un strat subțire de vopsea (funingine, marmură), apoi rigla este aplicată pe suprafața de verificat și deplasată fără presiune pe suprafața de verificat. După aceasta, rigla este îndepărtată cu grijă, iar rigiditatea suprafeței este determinată de locația, cantitatea și dimensiunea petelor de pe suprafață. Cu o bună planeitate, petele sunt distribuite uniform pe toată suprafața. Cu cât este mai mult numărul de pete pe suprafața verificată a pătratului de 25x25 mm, cu atât mai mare este flatness-ul. Lamele de testare triunghiulare sunt fabricate cu unghiuri de 45, 55 și 60 °.

Plăcile de verificare sunt utilizate în principal pentru a testa suprafețele largi în vopsea și sunt de asemenea utilizate ca dispozitive auxiliare pentru diverse teste în condițiile magazinului. Plăcile sunt realizate din fontă gri fină. Pe precizia suprafeței de lucru a plăcii există patru clase: 0,1, 2 și 3; Primele trei clase sunt plăci de testare, a patra - plăcuțe de marcare. Testul pentru vopsea utilizând plăcile de verificare se efectuează conform descrierii de mai sus.

Plăcile sunt protejate împotriva loviturilor, zgârieturilor, murdăriei, după ce au fost șterse cu grijă, lubrifiate cu ulei mineral, terebentină sau vaselină și acoperite cu un scut din lemn (capac).

Riglele SHD, CMM și UT sunt inadmisibile pentru a fi ținute înclinate unul împotriva celuilalt, spre perete sub un anumit unghi: se îndoaie și devin necorespunzătoare.