Sunt luate în considerare metode tehnologice pentru determinarea defectelor și a metodelor de reparare a axelor pentru echipamentele de tăiat metal. O atenție deosebită este acordată păstrării dimensiunilor inițiale ale executivului, deoarece modificarea lor poate necesita modificarea echipamentului tehnologic, ceea ce va conduce la o inexpediență economică de recuperare.

Arborele este una dintre cele mai importante părți ale mașinilor de prelucrare a metalelor. Precizia și rigiditatea axului, precum și precizia mișcării date determină în mare măsură calitatea operațiilor efectuate pe mașină și piesele produse. În timpul funcționării mașinii, suprafața axului este uzată ca urmare a unui număr de factori. Abaterile dimensionale și abaterile de la forma geometrică corectă sunt permise într-un interval foarte îngust. Aceasta determină specificitatea reparării axului. Producerea unui nou arbore este un proces complex și costisitor. În cazurile în care repararea acestuia implică și reparația sau fabricarea de piese noi, împerecheate, înlocuirea unui arbore uzat cu unul nou poate fi mai economic. Această problemă ar trebui rezolvată prin compararea costului efectuării lucrărilor de reparații și a fabricării unui nou ax. În majoritatea cazurilor se pare util să se repare axele [1].

Axele de la capăt au găuri conice cu filet, gâturi sau conuri pentru fixarea sculei. Dacă schimbați dimensiunile suprafețelor de execuție ale axului în timpul reparației, acest lucru va necesita adaptarea echipamentului tehnologic atașat la mașină, care este neprofitabil din punct de vedere economic. Prin urmare, atunci când repararea arborelui, acestea încearcă să restabilească dimensiunile inițiale ale suprafețelor sale, mai ales aceasta se aplică suprafețelor sale de execuție.

Pentru a restabili axul trebuie să aleagă metoda cea mai rațională, de exemplu, prelucrarea (dimensiuni) Metoda de reparații, setarea de uzură compensatorul, metodă de placare, etc. Alegerea suprafețelor de recuperare a broșei determinate de amploarea deteriorării lor. [2].

precizia de prelucrare este redusă suprafață uzată geometric: aceasta este îndepărtată dintr-un strat minim de metal (strunjire, rectificare, lepuire) pentru a îndepărta urmele de uzură (fără a salva dimensiuni nominale), programate și setarea care furnizează noua rugozitate precizie ax [3]. De prelucrare este folosit nu numai ca o metodă de reparații independente, dar, de asemenea, ca o operațiune auxiliară atunci când efectuează sudura, placare, placare cu crom.

Pentru arbori se impun cerințe de înaltă precizie: deviații admisibile față de aliniere și cilindricitatea știftului ≤ 0,005 mm; Orificiile conice din față și din spate trebuie să fie concentrice la gâturile de aterizare, o rulare permisă de 0,01 ÷ 0,02 mm la 300 mm lungime [4, 5].

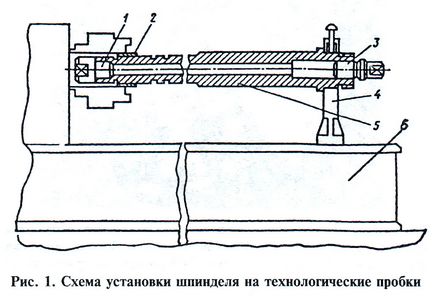

Pregătirea, de exemplu, a unui arbore tubular pentru efectuarea reparației mecanice se efectuează după cum urmează. În primul rând, nu determina purtat de suprafață pentru a folosi ca bază pentru centrarea Încărcătura instalarea dopurilor tehnologice speciale. Această operație necesită o execuție precisă. Aceasta determină în mare măsură calitatea reparațiilor. Înainte de instalare prize pentru a controla starea de sabie găuri spindle: bordurate lor de la zgârieturi și crestăturile, verifica vopseaua de dopurilor de control (imprimă cerneală trebuie să acopere cel puțin 70% din suprafața de deschidere, în contact cu suprafața de oprire); Dacă este necesar, găurile sunt realizate prin rotire, șlefuire sau măcinare. Dopul 3 (Fig. 1) are o porțiune filetată, o piuliță înșurubată pe ea (în fig. 1, nu este prezentat), prin care dopul este extrudat, fără a deteriora gaura de ax [1].

Centrarea ax 5 (.. Vezi figura 1), se efectuează în următoarea ordine: blank 2 sciziune montat și fixat cu fus într-o gaură de suport pentru știft alezajului în dimensiune diametrală conform cu coadă ax de reparat; Arborele este instalat la un capăt al jurnalului, iar gâtul din față în luneta 4; prin intermediul tufelor de lunner, poziția axului (toleranța fusului este de 0,01 mm) este monitorizată de către indicator; În cele din urmă, știftul de forfecare este în cele din urmă fixat și dopul central 3 este centrat (găurile centrale sunt forate și desfăcute); scoateți fusul de la mașina de lucru 6; trunchiul este trunchiat suplimentar în funcție de dimensiunea diametrală a suprafeței din față; repoziționați axul de pe mașină și fixați capătul din față al trunchiului, iar coada se află în lunetă; În plus, poziția axului este verificată prin intermediul resturilor lunetă; al doilea procedeu este realizat dop de centrare 1. alezajele Center formate în tuburi de proces 1, 3 sunt utilizate ca baze tehnologice în timpul operațiunilor de reparații specificate în harta traseului proces.

O metodă de reparare a suprafețelor uzate ale axului este utilizarea bucșe cu pereți subțiri și poarte inele, care sunt montate pe adeziv epoxidic. Experiența de reparații arată că durata de viață a fusurilor mai mult, iar în unele cazuri, ele funcționează mai bine decât cele noi, în cazul în care inelele de uzură și bucșele sunt realizate din materiale cu caracteristici de performanță mai ridicată decât materialul principal ax [2].

Pentru a monta inelele sau bucșele de compensare de pe suprafața uzată, îndepărtați stratul metalic (prin prelucrare) pentru a se potrivi cu piesa de compensare cu dimensiunea nominală sau mărimea reparată a suprafeței care urmează a fi restaurată. Stratul de metal care trebuie îndepărtat trebuie să fie minim: nu mai mult de 10-15% din dimensiunea nominală diametrală a secțiunii solide a arborelui sau grosimea peretelui axului gol.

Pentru a reface suprafața gâtului axului sub rulmentul cu role (fit interferență), inelul de uzură poate fi subțire cu pereți (0,5 ÷ 2 mm) și reducerea suprafeței acestei părți sub gâtul lagărului de alunecare, grosimea acestuia nu trebuie să fie mai mică de 2,5 mm. Inelele de compensare cu pereți subțiri sunt fabricate din același material ca axul de reparare sau dintr-un material care îndeplinește cerințele crescute de rezistență la uzură. Dimensiunea diametrală interioară a suprafeței se realizează într-un loc cu degajare 0,04 ÷ 0,05 mm și un parametru de rugozitate Ra de 20 și exteriorul - cu o toleranță de 3 ÷ 5 mm. Inelul de compensare este montat pe adeziv epoxidic. Tratamentul final se efectuează la 24 de ore după întărirea adezivului cu răcire abundentă.

Mânecile de compensare cu o grosime a peretelui de 2,5 ÷ 3,5 mm și mai mult sunt realizate din oțel cimentat. Dimensiunea diametrală a manșonului de suprafață (interior) este realizată cu o toleranță de 0,2 ÷ 0,3 mm, iar mărimea diametrală a zonei de îmbinare a acesteia cu suprafața axului - cu o toleranță de 3 ÷ 4 mm. Această suprafață este cimentată, apoi stratul metalic carburizat este îndepărtat din acesta și manșonul este întărit la HRCE 50 ÷ 68. Suprafața interioară a fusului este prelucrată, pregătindu-se pentru montarea bucșei. Suprafața exterioară neocupată a acesteia din urmă este prelucrată până la dimensiunea suprafeței pregătite a axului cu o degajare diametrală de 0,05 mm (rugozitatea suprafeței Ra 20). Bucșa este instalată în orificiul axului pe adezivul epoxidic. Suprafața întărită a bucșei este șlefuită complet după întărirea lipiciului.

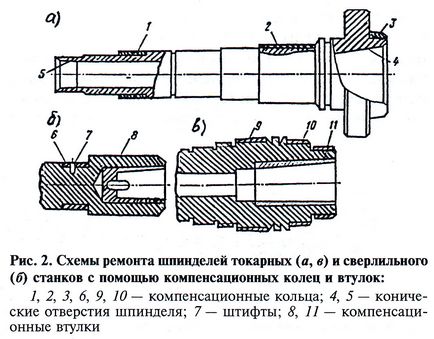

Schemele de montare a inelelor de compensare și a bucșelor pentru adezivul epoxidic la repararea axelor mașinii sunt prezentate în Fig. 2. strung ax prin inel de gât 1 este restabilită (Figura 2a). Sub inelele lagărelor de rulare 2 - suprafața durificat purtând un inel de alunecare rulment 3 - suprafață conică, care servește pentru montarea cartușului.

Cervical bormașină ax (Fig. 2b), restaurat printr-un inel cu pereți subțiri (grosime mai mică de 1 mm) a manșonului 6 și 8. Inelul 6 este format din două semi-inele care sunt fixate două știfturi 7 plasate pe adeziv epoxidic. De asemenea, folosind inelul 9 (. Figura 2c) a restaurat suprafața conică la inelul 10 rulment cu role - chambered suprafață. Gaura conică a axului este restabilită cu ajutorul unei bucșe 11 cu o suprafață interioară întărită.

La finisarea inelelor de compensare și a bucșelor, nu supraîncălziți, deoarece folia adezivă poate eșua. Prin urmare, operațiunea trebuie efectuată cu răcire abundentă.

Axele, care poartă gâturile pe partea laterală de 0,005 ÷ 5-0,01 mm, sunt reparate prin slefuire pe strung. Laparea se face cu o unealtă specială - o presă (Figura 3). Se compune dintr-o clemă de inel 1, un șurub 2, o bucată de bucșă divizată 3 și un suport pentru mâner (nereprezentat în figură). Manșon-lepuit din fier, cupru sau bronz, și funcționează deschidere dimensionată în acesta recuperabil gât ax 4. Pe suprafața tratată se aplică un strat subțire dintr-un amestec format din pudră abrazivă fină și ulei. Apoi, purtați jacheta și înșurubați ușor șurubul. Strungul este reglat la viteza cu care viteza de tăiere este de 10-20 m / min. Porniți mașina și deplasați uniform legătura de-a lungul suprafeței prelucrate a gâtului arborelui. Actualizați din când în când stratul de amestec de lipire și înșurubați șurubul 2. Îndepărtați uzura, spălați gâtul și împachetați cu kerosen. Apoi, un strat subțire de pastă de toaletă cu kerosen se aplică pe gât și tratamentul este de asemenea completat.

În cazul în care uzura gurilor de tăiere depășește 0,01 mm pe fiecare parte, atunci acestea sunt reparate prin măcinare fină, urmată de lipirea sub mărimea reparației. Cu toate acestea, această metodă de reparare poate fi utilizată numai atunci când este posibilă modificarea dimensiunilor diametre ale orificiilor din lagărele sau alte părți care sunt îmbinate cu axul respectiv.

Atunci când suprafețele principale ale axelor sunt uzate până la 0,05 mm pe partea laterală, este inițial efectuată o măcinare preliminară pentru a restabili acuratețea formei geometrice a suprafețelor. Apoi sunt acoperite cu crom - acoperire cromată electrolitică. Acest proces se bazează pe proprietatea anumitor metale de a precipita sub acțiunea unui curent electric de la soluțiile sărurilor lor (electroliți) la suprafața pieselor metalice sub forma unui strat dens. Procesul de crom este consumator de timp, consumator de timp și costisitor. Pentru depunerea unui strat de crom de 0,1 mm grosime, se consumă 6 ÷ 15 ore. Acoperirea electrolitică cromată are o duritate mare (HRCE 65), un coeficient scăzut de frecare, o rezistență crescută la uzură. Duritatea ridicată a cromului electrolitic se datorează distorsionării rețelei cristaline provocate de solicitările interne și introducerea hidrogenului. Dezavantajul acestei metode de recuperare este peelingul stratului de acoperire. Cu o grosime în creștere, rezistența sa scade. După cromarea de pe suprafață prin măcinare, se îndepărtează stratul până la 0,03 mm pe fiecare parte. Grosimea maximă admisă a stratului de crom după măcinare pentru suprafețele alunecoase ale axului nu trebuie să depășească 0,12 mm - la o presiune ≤ 50 MPa; 0,05 ÷ 0,1 mm - la o presiune de 50 ÷ 200 MPa; 0,03 mm - la o presiune mai mare de 200 MPa și o sarcină dinamică cu încălzire.

La uzura mai mare de 0,05 mm pe partea laterală, suprafețele metalice sunt extrudate cu metale printr-una din metodele cunoscute, de exemplu prin suprafețe cu vibro-arc, apoi sunt prelucrate [6].

Când măcinarea gâturi spindle ele dau direcția spre capătul posterior al conformității konu- ax la 0,01 mm, astfel încât atunci când răzuire lagăr stratului de vopsea aplicat pe gât, utilizat în totalitate pentru vopsirea suprafeței portante. Gaurile găuri la capetele axelor în timpul restaurării sunt de obicei măcinate, apoi capetele cap la cap sunt tăiate de-a lungul calibrului conic. Capătul flanșei de la capătul axului după restaurarea gâtului gulerului conic este de asemenea tăiat.

La restaurarea unui orificiu cu torsiune, prelucrarea suprafeței sale poate fi efectuată cu ajutorul unor unelte speciale, fără a scoate fusul din mașină. Acest lucru asigură centrarea precisă a axei găurii conice a axului cu axa rotației sale.

Pentru a verifica precizia gaurii conice reintroduse, utilizați un ecartament standard, al cărui risc de control nu trebuie să intre în gaură. Între risc și capătul arborelui trebuie să existe o distanță de 1 ÷ 2 mm. Bătălia axei acestei găuri este verificată de indicatorul de pe instrumentul de testare introdus în orificiu.

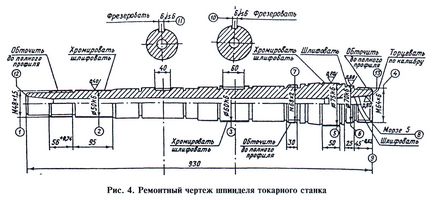

În Fig. 4, de exemplu, este prezentat un desen de reparație al arborelui strung, iar în tabel - procesul tehnologic de reparare a acestuia, ținând seama de datele determinate în timpul inspecției. Purtați suprafața 1 [M48] x 1,5 - 0,4 mm pe fiecare parte. Suprafața 2 - Ø49,96 mm [Ø50kb]; suprafața 3 - Ø59,95 mm [Ø60 kb]; pe suprafața 4 - [M64] x 6 - firul este blocat cu 0,25 mm pe fiecare parte. Suprafața 5 - Ø74,97 mm [Ø 75kb]; suprafața 6 - Ø69,87 mm [Ø 70 kb]; pe suprafața 7 - [M68] x 2 - firul este blocat cu 0,3 mm pe lateral; pe suprafata de 8 - nadir si nicks pana la 0.75 mm. Suprafețele 10 și 11 - 6,07 mm - [6js6], suprafață runout 2 [Ø50kb] este de 0,035 mm, suprafață 6 [Ø70kb] - 0.055 mm, suprafața talonului 6 - 0,05 mm. În parantezele pătrate, sunt date dimensiunile nominale ale axului (înainte de uzură) [4].

Pentru a repara axul (.. A se vedea figura 4) este utilizat de strung, mașină de frezat, mașini de rectificat, banc cu șurubul banc și baia de placare, precum și scule corespunzătoare, care include: chetyrehkulachkovyi și cama, spătarul fix, mașină șurub menghină cu autocentrare, unelte de rectificat interior instalare ax mandrină, chei, centre de strunjire, tampoane de cupru, clip, îndoit care trece, freze de alezat și filet, freze , A PP rectificat roți x 400 x 40 x 127 - E5 - K Mufă parolat 6,5js6, etrier vernier, un levier micrometri, indicator calibru conic (Morse 5).

La repararea axelor, firele sunt de obicei tăiate în profil complet, piulițele non-standard la ele sunt făcute din nou.

Pentru a preveni deformările axelor, ele trebuie așezate vertical în rafturi speciale.

Secvența tehnologică a reparației axului