Oțel carbon. Oțelul carbonificat este caracterizat nu numai de înaltă duritate, ci și de tendința sa foarte puternică de a fractură fragilă. În plus, solicitările reziduale considerabile apar în timpul stingerii. Prin urmare, întărirea oțelurilor de carbon nu este de obicei utilizată ca o operațiune finală. Lipsa este utilizată pentru a mări vâscozitatea și pentru a reduce solicitările de întărire după răcire.

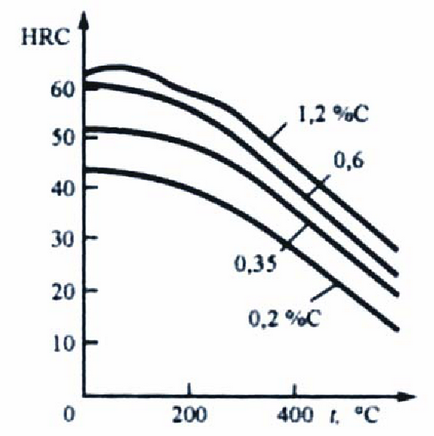

În Fig. 4.28 că până la o temperatură de temperare de aproximativ 100 ° C, duritatea oțelului întărit este practic nemodificată sau slabă (cu 1-2 HRC). Cu o creștere suplimentară a temperaturii de temperare, duritatea scade treptat.

Cu temperatură de temperare crescătoare, înmuierea este întărită din următoarele motive: 1) o scădere a concentrației de carbon în soluția α; 2) încălcarea coerenței la limita matricei de carbură și îndepărtarea microstreselor elastice; 3) coagularea carburilor și creșterea distanței interparticulare; 4) dezvoltarea recuperării și recristalizării. La diferite intervale de temperatură, efectul diferiților factori de înmuiere predomină în funcție de intensitatea dezvoltării diferitelor modificări structurale.

În oțelurile cu conținut ridicat de carbon care conțin o cantitate semnificativă de austenită reziduală, descompunerea sa cu eliberarea de carbură returnează scăderea durității și mărește ușor temperatura în intervalul de temperatură 200-250 ° C.

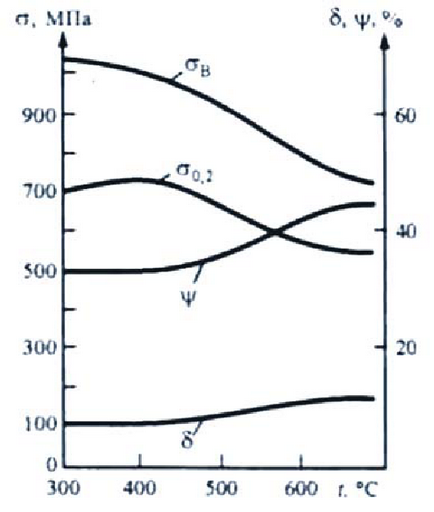

Caracteristicile de rezistență ale oțelului carbon (rezistența temporară, punctul de curgere și duritatea) sunt în continuă scădere cu o creștere a temperaturii de temperare de peste 300 ° C, iar parametrii de plasticitate (alungire relativă și constricție) sunt în continuă creștere (Figura 4.29). Forța de impact începe să crească intensiv cu temperaturi de peste 300 ° C. Rezistența maximă la impact este asigurată de oțel cu o structură de sorbitol, temperat la 600 ° C. Unele scăderi ale rezistenței la impact la temperaturi de temperare de peste 600 ° C pot fi explicate prin faptul că particulele de cementită de-a lungul granițelor granulelor de ferită care se dezvoltă datorită dizolvării particulelor din faza a devin prea grosiere.

Fig. 4,28. Dependența durității oțelurilor carbonice de compoziție diferită asupra temperaturii de temperare.

Fig. 4.29. Efectul temperării temperaturii asupra proprietăților mecanice ale oțelului.

Expunerea la o temperatură scăzută de temperare nu depășește de obicei 1-3 ore; Cu o creștere suplimentară a expunerii, tensiunile reziduale scad foarte puțin.

Eliberarea medie pentru troostite (350-450 ° C) este utilizată atunci când este necesar să se obțină din oțel o combinație de înaltă rezistență, elasticitate și, în același timp, suficientă vâscozitate. Arcurile și izvoarele sunt supuse temperării medii.

Randamentul ridicat al sorbitolului (450-650 ° C) este folosit pe scară largă în inginerie la produsele din oțel structural, care ar trebui să fie caracterizată nu numai de o rezistență suficientă, ci și de o bună rezistență la sarcini de impact. Expunerea la temperaturi ridicate (de obicei câteva ore) este selectată experimental pentru a obține un set dat de proprietăți.

O dublă operațiune de obținere a sorbitolului - întărire cu temperatură ridicată - se numește îmbunătățire. Această operație se aplică oțelurilor cu conținut mediu de carbon care conțin între 0,35 și 0,6% C. Aceste oțeluri se numesc amelioratori, spre deosebire de cimentările cu conținut redus de carbon.

Rata de răcire de la temperatura de temperare nu afectează proprietățile mecanice ale oțelurilor de carbon, iar dacă solicitările termice nu sunt periculoase, se poate efectua o răcire accelerată.

Pentru oțelurile structurale aliate, este foarte important ca carburile speciale să fie eliberate la temperaturi mai înalte într-o formă mai dispersată decât cementite. Acest lucru asigură o vâscozitate crescută, deoarece micro-golurile (focarele de distrugere) sunt generate în jurul particulelor mici de carbură specială mai dificilă decât în cazul particulelor mai mari de cementită.

Brittleness de vacanță este inerentă în multe oțeluri. Ca urmare a răcirii lente de la temperatura ridicată de temperare, rezistența la impact a oțelului aliat poate fi de mai multe ori (și chiar cu un ordin de mărime) mai mică decât după răcirea în apă de la aceeași temperatură. Există două intervale de temperatură în care rezistența structurală a oțelurilor structurale este redusă semnificativ: 250-350 și 500-600 ° C. Scăderea vâscozității se numește fragilitate de eliberare, respectiv de tip I și II.

Scăderea rezistenței la impact după temperare la 250-350 ° C se observă la toate oțelurile structurale, indiferent de gradul de aliere.

O scădere considerabilă a durității după temperarea 500-600 ° C se observă numai în oțelurile structurale aliate - crom, mangan, crom-nichel, cromomangan, etc. Scăderea vâscozității aproape nu apare în cazul răcirii rapide de la temperatura de temperare (în apă sau ulei). Clătirea de eliberare a celui de-al doilea tip este suprimată în mod evident, chiar și cu răcire lentă de la temperatura de temperare prin alierea suplimentară a oțelului de molibden sau tungsten într-o cantitate de 0,3 și, respectiv, 1%.