Plăci fără fir continuu, de calitate medie, cu secțiune mică și sârmă

În fabricile de laminare, rulourile sunt livrate după separarea termică. Caracteristicile mecanice și duritatea rolelor sunt reglate. De exemplu, directorul kharkov

- din oțel de clasa 9ХФ trebuie să aibă duritatea lui HB241-285;

- din oțel carbon 55-НВ215-255;

- role din otel 9H2MF - HB 352-429.

Linii de laminare la cald de înaltă calitate sunt, de regulă, echipate cu rulouri de diferite sortimente de fontă.

Materialul rolelor de rulare este foarte important pentru producerea de produse laminate de înaltă calitate, valori stabilite pentru reducerea materialului și rezistența ridicată a rolelor. Materialul rulourilor este determinat specific, având în vedere condițiile de funcționare reale. Pentru stâlpii de sertizare și ascuțire se aleg rulourile de oțel (turnate, forjate), pentru grupuri intermediare de standuri - din fontă semi-solidă. Standurile de finisare sunt echipate cu role de fontă semi-solidă sau călită.

În noile unități de rulare pentru secțiunea laminate, caracterizate printr-o rată ridicată de viteză de rulare pentru obținerea unor produse cu toleranțe de precizie predeterminate și calitatea suprafeței de role de laminare înalte utilizate cu înaltă performanță pentru rezistență la uzură laminat. Sunt fabricate din oțel hipereutectoid, care înlocuiesc rulourile din oțel forjate și din fontă.

Aplicarea rolelor. Rezistența la uzură și duritatea rolelor

Trebuie remarcat faptul că rolele forjate pe tipurile metalurgice de laminare la cald sunt utilizate puțin. Aplicați role de turnare în principal din oțeluri hipereutectoide (așa-numitele Adamite). Oțelurile turnate din oțel sunt uneori folosite chiar și pe mașinile de frezat grele, cum ar fi mori de înflorire, plăci de laminare.

Atunci când se utilizează lubrifianți de proces nou dezvoltați în timpul procesului de laminare, durabilitatea rolelor de rulare crește în mod eficient. Rezistența la uzură a rolelor este de 1,5-2 ori mai mare cu un astfel de lubrifiant.

Calitatea rulourilor de materiale vine de la

- moale,

- semi-solid,

- solid și

- note superioare.

Rulouri moi cu duritate sub HB 270. Ele sunt folosite pe freze de presare, în standuri de sertizare, uneori în cuști mari de linii de laminare de înaltă calitate. Ele sunt fabricate din oțel forjat și turnat. Pentru a crește durabilitatea, suprafețele de lucru ale rolelor moi sunt de obicei supuse suprafețelor cu materiale cu rezistență ridicată (3X2BS, 18GSL, etc.).

Pentru standuri groase la sarcini mici, rulourile moi pot fi realizate din fontă cu strat de lucru perlit-grafit.

Semi-solide role, a căror duritate este HB 270-420. Ele sunt utilizate în lăzi de finisare, pre-curățate și brute de produse lungi. Acesta este principalul tip de rulouri pentru linii de cale ferată și de mare viteză. În plus, rulourile semi-solide sunt utilizate destul de mult în lăzile de calitate medie și brute de linii de laminare a produselor cu secțiune mică și a produselor din sârmă. Ele sunt realizate din fier semi-fontă, precum și din oțel hipereutectoid.

Rulouri solide (duritate HB 420-600) sunt utilizate la finisarea și cuștile groase ale sârmei, mori cu secțiuni mici. Sunt fabricate din fontă albă. Acestea sunt realizate în straturi unice și două straturi.

Cilindrii puternici (duritatea Shore mai mult de 100 de unități) sunt fabricate din aliaje ceramice. Baza este carbură de tungsten. Cu o astfel de bază, rolele stau mult timp în standurile de finisare ale morilor de sârmă. Stabilitatea rolelor cu o astfel de bază este de câteva zeci de ori mai mare decât rezistența rolelor din fontă (albită).

În procesul de laminare, calibrele rulourilor longitudinale se rotesc. Când rolele de ruliu sunt uzate (uzate), modul de rulare calculat pentru rulare este încălcat și, prin urmare, calitatea suprafeței laminate suferă. Prin urmare, rolele prelucrate sunt supuse la recoacerea pe mașinile de șlefuit. Numărul de rulouri de role de sortare depinde de tipul de morărit, de calitatea rolelor, de condițiile de funcționare și variază de la 3-4 până la 8-9 ori sau mai mult. Ca urmare a re-măcinării repetate a rolelor, diametrul lor inițial (maxim) Dmax devine mai mic.

Se rotește la laminorul la cald laminat

Când rulourile produc eforturi mari, impactul termic semnificativ asupra rulourilor. Prin urmare, pentru astfel de condiții de rulare și cerințele de calitate pentru rolele de rulare sunt mai mari:

- prin proprietăți mecanice;

- structură;

- rezistenta la uzura;

- suprafața și calitatea suprafeței

- duritate.

Cu cât stabilitatea rolelor este mai mare, cu atât mai puține timpi de întrerupere în transferul rolelor. Productivitatea este, prin urmare, mai mare. Consumul redus de rulouri, prin urmare, caracteristici tehnice și economice mai bune ale producției.

O gamă largă de foi (în ceea ce privește grosimea și lățimea), un număr mare de mori de foi, diferă în dispunerea, numărul și executarea standurilor de lucru prestabili un număr mare de dimensiuni ruloane, cerințe stricte de calitate. Pe baza caracteristicilor de mai sus, rolele de laminare pentru laminoare sunt fabricate din oțel sau fontă.

Cilindrii sunt realizate tselnokovannymi sau aliaj, iar suportul - și o singură piesă (turnată) și componenta (cu ax forjate sau turnate bandaj forjate).

Pentru fiecare clasă de oțel și role de fiecare dimensiune, standardul prevede tipurile corespunzătoare de tratament termic. Role din fontă pentru benzi și foi laminate la cald sunt realizate prin turnare:

- din fontă cu grafit neoprit;

- aliat cu grafit nodular și

- din aliaj cu grafit lamelar.

Duritatea suprafeței rolelor de rulouri, adâncimea stratului (de lucru) al fontei albe, chimice. compoziția sunt principalii indicatori ai calității rolelor din fontă, care determină stabilitatea operațională a rolelor în funcțiune. Aceste cerințe sunt supuse unor standarde de calitate speciale sau specificațiilor tehnice ale ENCE GmbH atunci când se iau în considerare condițiile de funcționare, intervalul și sarcina pe role.

Role la linii de laminare la rece pentru tablă

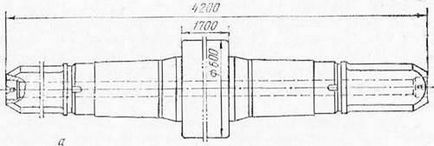

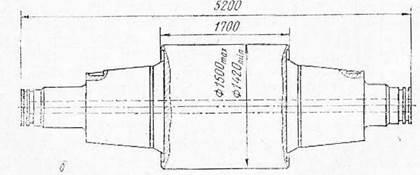

Rolurile pentru linii de foi laminate la rece sunt împărțite în funcție de utilizarea lor în: lucru și susținere. Vezi Fig. 3 și 4.

Diametrul rolei este selectat pe baza calculelor realizate cu toleranță pentru sortiment (grosimea sa), condițiile de lucru, proprietățile mecanice ale produselor laminate, forțele maxime, compresia și designul liniei.

Lungimea cilindrului PB depinde de lățimea benzii, foii, benzii.

Cilindrii de acționare sunt, de obicei, fabricați PB. Standurile unde raportul dintre butoaiele cu rolă pentru Ø = sau> 5: 1, iar rolele sunt panglica foarte subțire din oțel inoxidabil, unități de antrenare mnogovalkovyh OM efectuate (rolele de sprijin). În rulouri cu rulmenți de rulare, gâturile sunt făcute pas cu pas. În fabricile în care se folosesc rulmenți de alunecare, gâtul rulourilor este, în general, neted. Pentru a reduce presiunea asupra lagărelor, măriți rezistența rolelor rolelor care lucrează la PZHT, gâturile au o presiune maximă. Ø, iar locurile de trecere de la gâturi la cilindru sunt rotunjite.

Fig. 3. Rolă de lucru

Fig. Suport de lucru și tselnokovany (b) suporta standul cu patru înălțimi 1700

În PB (cu baraj Ø> 160 mm) faceți o canelură prin axă, așa-numitele canale axiale. În rulouri de dimensiuni mari, aceste canale din zona cilindrului trec în camere mai largi. Camerele au un Ø care depășește în mare parte Ø din deschiderile de admisie.

Canalele axiale contribuie la răcirea centrului rolei în momentul stingerii sale. Această răcire suplimentară a RW în timpul funcționării liniei creează un regim termic stabil, mărind astfel stabilitatea rolei.

Rolele de susținere pot fi sudate solid (ca în figurile 3 și 4), turnate, înfășurate (vezi figura 5). Pentru calitatea pregătirii IA sunt cerințe deosebit de stringente. Bătirea cilindrului OM în jurul gâtului care apare în timpul funcționării duce la o grosime diferită a benzii laminate. Max. lățimea permisă a tamburului rotativ Ø1500 mm va fi de 0,03 mm.

Semnele cele mai importante pentru oțelurile care vin la producția de rulouri sunt duritatea și duritatea. Duritatea oțelului de calitate 9X în stare stinsă atinge 100 de unități. de către Shore.

RV-urile de laminare multiple sunt fabricate din oțeluri 9X și 9X2. În străinătate, în acest scop, servesc oțelurile instrumentale, din aliajele medii și de mare viteză. Duritatea suprafeței de lucru în stare după tratament termic ajunge la HRC 61-66.

În cele mai recente tehnologii, RV-urile fabricate din aliaje dure metal-ceramice sunt mai des menționate (se bazează pe carbură de tungsten). Producția de role din aliaje dure se bazează, de regulă, pe presarea la cald sau sinterizarea semifabricatelor plastifiate. Se presupune că cantitatea de pulbere de cobalt este de 8-15% (componenta rămasă este carbură de tungsten).

Carabusurile, în comparație cu rulouri din oțeluri aliate, sunt mai rezistente la uzură. Rezistența lor la uzură este de 30-50 de ori mai mare. La rulare, pot produce o valoare maximă. rugozitatea pe suprafața materialului laminat.

Acestea sunt integrate și compuse. Ca linii de laminare cu role multiple RV, de regulă sunt utilizate cermete dintr-o singură piesă. La proiectarea rulourilor de carbură, se iau în considerare anumite rapoarte ale gâtului Ø la baril Ø (≥ 0,6) și Ø și lungimea cilindrului (≤ 4).

Principalul dezavantaj al rulourilor metal-ceramice este creșterea fragilității, ceea ce exclude posibilitatea funcționării lor în șocuri, șocuri, deformări mari. Atunci când se umple într-o cușcă, este necesar să se elimine complet distorsiunile care afectează calitatea materialului laminat. OV pentru linii de laminare la rece sunt de obicei fabricate din oțeluri marcajele 9X2, 9XF, 75XM, 65XNM. Recent, gradul de oțel 75XM pentru OB-ul complet sudat a fost cel mai utilizat pe scară largă.

Stilul de oțel 40ХНМА, 55Х, 50ХГ și oțel 70 sunt destinate fabricării de axe compozite (bandajate) OB (mici și medii). Pentru fabricarea de axe pentru mori de mare capacitate OV, se folosesc grade 45XHB și 45XHM.

Oțelul 9X, 9ХФ, 75ХН, 9X2, 9X2F și 9Х2В sunt utilizați pentru fabricarea de bandaje de compozit OB. Duritatea suprafeței bandajului după tratamentul termic final este de 60-85 de unități. de către Shore.

Este indicat să se folosească OM turnat, sunt mai ieftine decât cele forjate, au o rezistență la uzură mult mai mare. Rulouri de susținere mari sunt realizate din oțeluri crom-nichel-molibden și oțeluri de crom-mangan-molibden. De exemplu, OB sunt fabricate din oțel de tip 65HNML. Acestea după tratament termic au o duritate de 45-60 de unități. de către Shore.

Fiarele multi-role OV sunt fabricate din oțel de scule. Acesta conține 1,5% C și 12% Cr. Duritatea lor după tratament termic HRC 56-62.

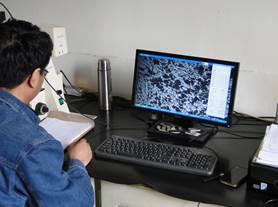

Controlul calității

În producția de role, o atenție deosebită este acordată controlului calității în stadiul de turnare a materialului și calității produsului finit, incluzând:

- Compoziția chimică a materiei prime

- Analiza structurii materialului rulant

- Analiza dimensiunilor geometrice și a centralizării

- Controlul durității suprafeței de lucru

- Controlul durității suprafeței

- Structura metalului în stratul de suprafață

Ambalarea rulourilor

Nu mai puțin important pentru client este ambalarea de calitate a rulourilor pentru transportul produselor finite de la producător la clientul final. Lipsa fixării fiabile a rolelor și o bună protecție a suprafețelor de lucru și de aterizare pot anula toate eforturile producătorului de role pentru producția de înaltă calitate.

Lame rotative de răcire pentru mașinile de găurit și mezeluri intermediare

Fier de laminare la cald din fontă

Compoziția chimică a rolelor propuse pentru standuri de gătire: