Scopul lucrării. Să se familiarizeze cu o tehnică de definire a greutății. Determinați efectul compoziției chimice a oțelurilor și dimensiunile pieselor asupra gradabilității.

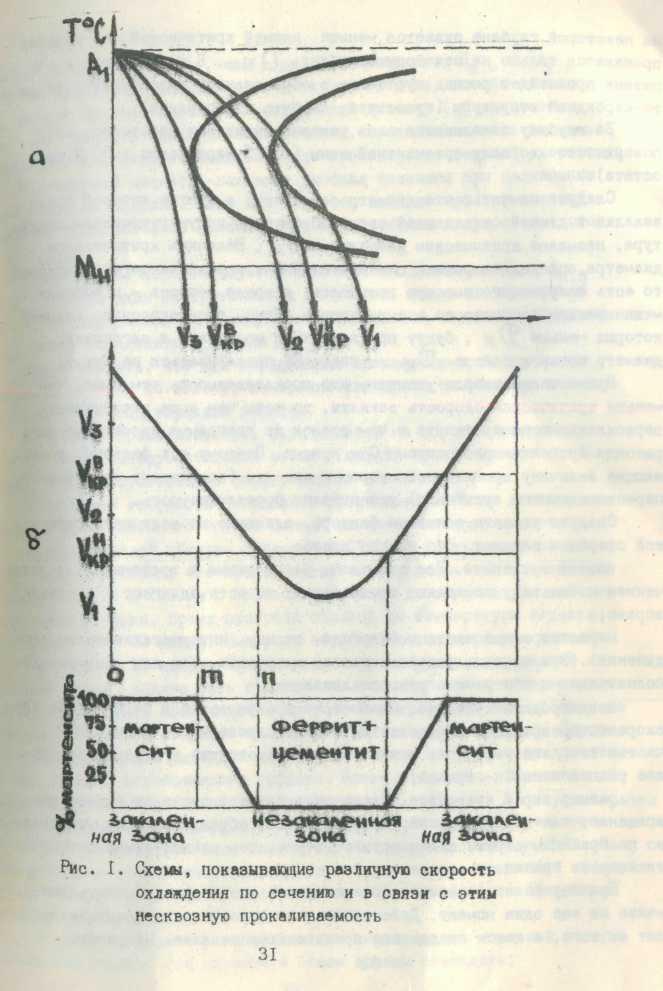

Cu cât mai mare călibilitatea, mai mică viteza critică de călire, adică cu cât stabilitatea austenitei racim și dreapta graficului de descompunere izotermă a austenitei situate C - curbe. Prin urmare, toți factorii care reduc amplitudinea vitezei critice de călire (creșterea stabilității austenitei racim) crește călibilitatea. Principalii factori care influențează amploarea ratei critice de stingere:

- Compoziția de austenită. Toate elementele solubile în austenită (cu excepția cobaltului) încetinesc transformarea, adică trec curbele C spre dreapta;

- Particule insolubile (carburi, oxizi, compuși intermetalici). Aceste particule accelerează descompunerea austenitei, deoarece sunt centre suplimentare de recristalizare;

- Un austenita neomogen la perlita devine mai rapid, deoarece rata de conversie se determină în acest caz, mai puțin onoare soluție saturată solidă, iar cea mai mică austenita la carbon, stânga sunt situate C - curbe;

- Dimensiunea granulelor austenite. Creșterea granulometrie incetineste conversie, deoarece centrele de recristalizare sunt formate în principal pe limitele de cereale, și mai mare de cereale, mai mici, lungimea totală a frontierelor.

Rata reală de răcire depinde de răcire care este întărită. De exemplu, uleiul se răcește mai încet decât apa. Prin urmare, Dkm.<Дк.в. Чтобы не ставить прокаливаемость в зависимость от способа охлаждения вводят понятие идеальный критический диаметр. Это диаметр максимального сечения, прокаливающегося насквозь в идеальной жидкости, отнимающей тепло с бесконечно большой скоростью.

Diametrul critic este o valoare importantă și convenabilă atunci când se atribuie unui produs o calitate a oțelului. Dacă este necesar ca produsul să fie calcinat prin tratament termic, este necesar să alegeți un oțel astfel încât Dk<Дизд.

Pentru a determina gradabilitatea, se folosesc următoarele metode: pentru fractură, măsurarea durității pentru secțiunea bară întărită, metoda de întărire a capătului.

În funcție de fractură, gradul de întărire este determinat pe o probă de secțiune de 20-20 mm din oțel de scule cu grad de întărire scăzut. Stratul întărit corespunde porțiunii de porțelan a fracturii.

Măsurarea durității determină rigiditatea discurilor tăiate dintr-o bară întărită cu o lungime de cel puțin patru diametre.

Metoda de întărire finală conform GOST 5657-69 este principala. Calcinarea se determină pe eșantioane standard. Proba este încălzită la temperatura de stingere a oțelului de acest tip. Timpul de încălzire a probei la temperatura de stingere este de 30 până la 50 de minute. Întreținerea eșantionului la temperatura de stingere după încălzire este de 30 de minute. Când se încălzește, suprafața de capăt a probei care trebuie răcită de apă trebuie protejată împotriva oxidării și decarburizării. Dacă încălzirea este efectuată într-un cuptor fără o atmosferă controlată, apoi eșantionul este plasat într-un pahar cilindric din oțel cu capac. Capătul, destinat răcirii, este plasat pe o placă de grafit sau pe un strat de grafit uzat. Timpul de la extragerea probei de la cuptor înainte de începerea răcirii nu trebuie să depășească 5 secunde. Proba trebuie ținută sub un curent de apă până când este răcită complet (cel puțin 10 minute). Temperatura apei trebuie să fie cuprinsă între 5 și 25 ° C. Proba este întărită într-o instalație specială care constă dintr-un suport de probă și o duză. Instalația trebuie să îndeplinească următoarele cerințe de bază:

a) eșantionul trebuie instalat pe verticală: suprafața de capăt de deasupra duzelor. Axele eșantionului și ale duzei trebuie să coincidă;

b) diametrul duzei, înălțimea jetului liber de apă deasupra duzei și distanța de la jet la capăt trebuie să respecte valorile specificate în GOST;

c) înălțimea jetului în timpul răcirii eșantionului trebuie să fie constantă;

d) apa trebuie să atingă numai capătul probei, fără a spăla suprafața cilindrică.

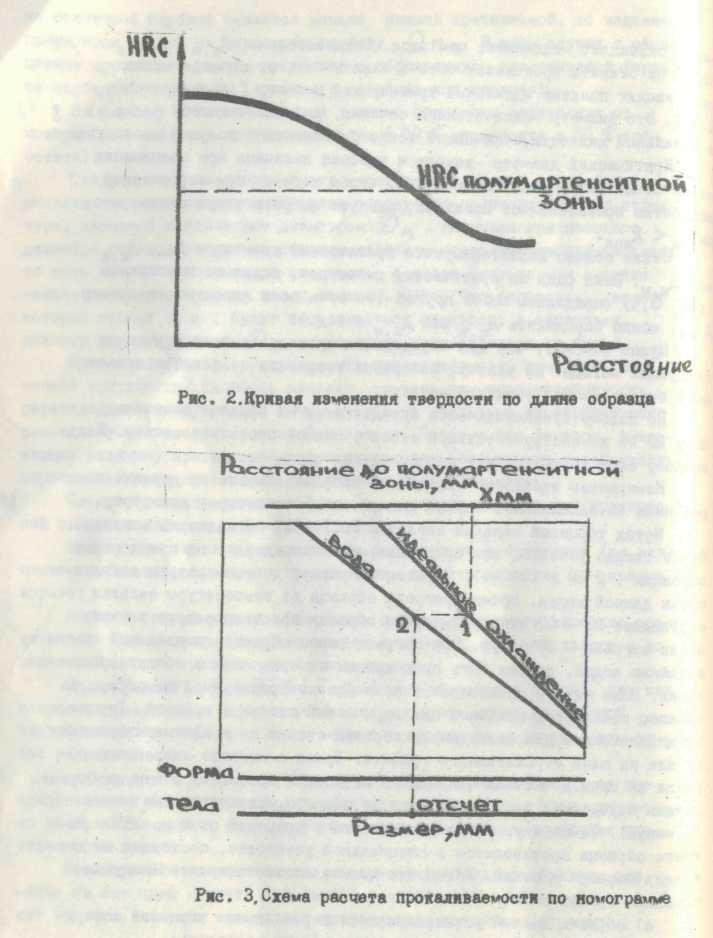

Pentru a măsura duritatea pe toată lungimea eșantionului întărit, sunt împământate două locuri diametral opuse.

ORDINEA DE PERFORMANȚĂ

Pentru a studia fundamentele teoriei de întărire și metoda de testare a feței.

Pregătiți instalația și încălziți eșantionul oțelului la temperatura dorită, pentru a finaliza procesul de întărire.

După măsurarea durității de-a lungul eșantionului și determinarea dependenței de distanța până la capăt, determinați adâncimea de penetrare a zonei întărite folosind masa.

În funcție de această valoare de întărire, folosind o nomogramă (figura 3), determinați diametrul critic.

Utilizarea (enumerate în sarcinile propuse) diagrame calculează diametrul de duritate critic al elementului cilindric sau centrat condiții de răcire diferite în timpul întăririi.

ÎNTREBĂRI PENTRU AUTO-FORMARE.

Ce se intelege prin rigiditate?

Care este adâncimea sodei condimentate?

Ce factori afectează calcinarea?

Cum influențează temperatura încălzirii pentru răcire asupra calității oțelului?

Cum poate fi determinată gradul de întărire a oțelului în funcție de conținutul de carbon, de elementele de aliere și de mărimea granulelor austenite?

Ce se înțelege prin diametrul critic?

Ce înseamnă un diametru critic ideal?

De ce obține o duritate diferită atunci când este răcit în diferite medii de răcire?

Care sunt ratele de stingere critice superioare și inferioare?

Care este măsura de rigiditate în testarea feței?

LUCRĂRILE DE LABORATOR nr. 13.