Proiectarea lagărelor cu arbore pe rulmenți alunecători

Avantaje înaintea rulmenților de rulare:

- fiabilitatea lucrului în condiții de șocuri și vibrații în condiții de praf și o gamă largă de temperaturi;

- capacitatea de lucru la viteza mare a arborelui;

- capacitatea rulmenților din anumite materiale de a funcționa fără lubrifiere;

\ Capacitatea portantă a rulmentului asigură utilizarea unui lubrifiant - lichid, gazos, plastic sau crearea unui câmp magnetic. În funcție de direcția sarcinii percepute, lagărele sunt împărțite:

Lucrați fiabil în unitățile de mare viteză

Sunt capabili să perceapă solicitări semnificative de șocuri și vibrații datorate suprafețelor mari de lucru

Are dimensiuni radiale relativ mici

Conectori. Permiteți instalarea pe arborii cotiți de pe gât, nu necesită demontarea cuplajelor, scripeților etc. în timpul reparațiilor.

Pentru mașinile cu mișcare lentă au un design simplu.

Cerințe înalte pentru prezența lubrifianților, pericolul supraîncălzirii.

Dimensiuni axiale mari

Pierderea frecarii la pornire si lubrifierea imperfecta.

Consumul mai mare de lubrifianți, curățare și răcire.

Modul de funcționare a rulmentului depinde de mărimea și natura sarcinii, de viteza de alunecare, de tipul lubrifiantului și de proprietățile sale fizice și chimice, de materialele de suprafață de frecare și de starea acestora. Acești factori afectează performanța, durabilitatea și fiabilitatea rulmentului glisant. Cea mai importantă caracteristică este valoarea pierderilor de fricțiune care depind de modul de funcționare. Cea mai importantă proprietate a uleiurilor este viscozitatea, care scade odată cu creșterea temperaturii.

Materiale de lagăre cu role.

Materialele sunt selectate luând în considerare lucrul în pereche cu gâtul arborelui din oțel, care, de obicei, este întărit. Cerințele sunt: coeficientul scăzut de frecare în pereche cu oțel, pentru a fi rezistent la uzură, pentru a avea o rezistență ridicată la oboseală. Performanța unui rulment alunecător depinde de duritatea arborilor arborilor, astfel încât acestea sunt de obicei întărite.

Materialul rulmentului este reprezentat de cerințe complexe care corespund criteriilor de bază pentru performanța rulmenților cu role. Acestea ar trebui să aibă un coeficient scăzut de frecare în pereche cu gâtul din oțel al arborelui, să fie rezistent la uzură și să aibă o rezistență ridicată la oboseală.

Primul criteriu este îndeplinit de metalul antifricțiune, cermet și alte materiale nemetalice.

Materialele metalice, cele mai frecvente în construcția de mașini, includ: fontă antifricțiune, bronz (staniu și tablă) și aliaje de zinc.

Fier de antifricțiune. Aplicată la rulmenți cu viteză redusă, încărcate moderat, cu lubrifiere permanentă. presiune superficială admisibila [p] pe suprafața de lucru a rulmentului depinde de circumferința vitezei jurnal arborelui (viteza de alunecare) și ștampilele de fier (SYD-1, SYD-2, 3-SYD, APC-2) .Pentru asigura jurnale arborilor de durabilitate trebuie să fie selectate fier de brand pentru rulment, astfel încât duritatea sa este mai mică cu 20 ... 40НВ în comparație cu materialul de știfturi.

- Fontă antifricțiune - utilizată la rulmenți cu viteză mică, încărcate inteligent, cu ungere constantă. Presiunea specifică admisă pe suprafața de lucru a rulmentului depinde de viteza periferică a arborelui jurnalului (viteza de alunecare) și de gradul de fontă. Gradul de fontă este ales astfel încât duritatea lui HB să fie de 20 ... 40Ω mai mică decât cea a știftului.

Bronz. Cele mai bune proprietăți anti-fricțiune sunt caracterizate de bronzuri de staniu, în special de staniu-fosfor (BrO10F1). Ele sunt utilizate pentru fabricarea cojilor de rulmenți, care transportă o încărcătură liniștită la o viteză mare de alunecare (dar au un cost ridicat, iar în ceea ce privește rezistența mecanică sunt inferioare anumitor bronzuri fără fir, în special aluminiu și plumb).

Bronz din aluminiu. care conțin fier au rezistență și durabilitate ridicată, dar pot provoca o uzură sporită a gâtului jurnalului, dacă duritatea lui nu este mai mare decât duritatea căptușelii.

Bronzul din bronz are o rezistență ridicată la impact, iar căptușelile din ele rezistă încărcăturilor semnificative ale semnalelor și șocurilor.

-Bronzuri - mai bune proprietăți de alunecare sunt de bronz staniu și mai ales un staniu-fosfor (BrO10F1) .Insert pentru fabricarea inserturi suportă o sarcină care transportă relaxat viteza cu mare alunecare, dar ele au un cost ridicat și rezistență inferioară a bronzurile fără staniu (și aluminiu, plumb).

Bronzul din aluminiu care conține fier - rezistență ridicată, rezistență la uzură, cu duritatea gâtului axului deasupra durității căptușelii.

Bronzi fără plumb - au o rezistență ridicată la impact, rezistă unor sarcini alternante semnificative.

Lagare de mașini de alunecare care lucrează cu sarcină constantă.

Rulmenți simpli pentru reductoare, transportoare, pompe centrifuge

Lagare de mașini de alunecare care lucrează cu variabile și șocuri

Aliaje de aluminiu fără aluminiu de tip ACM. Ele au proprietăți excelente de antifricțiune, dar la viteze mari de alunecare rezistența insuficientă la spărturi, sensibilă la contaminarea cu ulei, are un coeficient crescut de expansiune liniară.

Aluminiu și zinc-aliaje de staniu: A09-2, A09-2B (turnare, bimetal); A09-1, A020-1 (rulare, bimetal), cu rezistență la oboseală ridicată. Aliajele oferă structura optimă și sunt capabile să formeze o peliculă protectoare de staniu pe suprafața gurilor arborilor în regimurile de înfometare la ulei.

Aluminiu-staniu (A09-2, A09-2B laminat, bimetal iA09-2, A020-1 rulare, bimetal) cu rezistență ridicată la oboseală - oferă o structură optimă și sunt capabili să formeze sub folie protectoare înfometare ulei de staniu

CAM10-5 (10% Al, 5% Cu, Zn rămas), CAM9-1,5 - bune proprietăți antifricțiune, rezistență ridicată la uzură, ineficiență materii prime, ușurință în fabricație. Se aplică în loc de babbits și bronz.ZAM9-1.6 - rezistență mare la uzură, face inserții bimetalice.

Zinc aliaje - (TSAM10-5, TSAM9-1,5) - antifrikatsionnye proprietăți, rezistență ridicată la uzură, materii prime non-deficienți (utilizate în locul babbitt și bronz face inserții bimetal).

Materiale metaloceramice. Muncă satisfăcătoare cu lubrifiere slabă. Ele au o structură poroasă cu un volum de pori de 15 ... 35% (impregnarea prin vid cu ulei fierbinte). Inserții Zhelezografitovye conțin până la% grafit 3 (restul fiind fier), este montat pe arborii cu viteză redusă, în dificil la locurile de acces pentru ungere (lagăre autolubrifiante, poate funcționa pentru o lungă perioadă de timp pentru a obține un ulei de pori)

Moduri de operare cu o încărcare liniștită și o porozitate de 20 ... 25%

Aceste rulmenți asigură un coeficient scăzut de frecare (0,04 ... 0,05), își păstrează proprietățile antifricțiune pe o gamă largă de temperaturi (până la 1000 ° C), caracterizate de o conductivitate termică ridicată și o rezistență la coroziune.

- metallofluoroplast - permite presiuni specifice mari până la 350MPa; un interval de temperaturi de la -200 ° C la +280 0 ° C, dar la o temperatură peste 120 ° C capacitatea de încărcare scade și la 280) C atinge jumătate din valoarea inițială.

- texolit - funcționează la o temperatură nu mai mare de 80 0 C;

- poliamide - coeficient scăzut de frecare (0,1 ... 0,15), rezistență la abraziune

- capron - aplica acolo unde este necesar un coeficient de frecare redus (0,1 ... 0,15) Temperatura de lucru nu este mai mare de 120 0 С.

Dezavantajele lagărelor din plastic sunt: umflarea în apă, conductivitatea termică scăzută, deformarea elastică mare.

Aplicat când este utilizat într-un mediu cu praf; funcționează eficient în suporturi cu mișcare alternativă.

2. Materialele plastice din lemn au o bună rezistență la uzură. Ca lubrifiant au folosit uleiuri minerale lichide, apă, emulsie, lubrifianți din plastic.

3. Rulmenții din lemn sunt fabricați din bare de mesteacan presate, fag, stejar cu rășini de plastic impregnate. Permiteți sarcini specifice mici (până la 10 MPa) la v<1м/с.

4. Cauciucul este utilizat pentru a fi confecționat de către suprafețele de lucru vulcanice calde ale carcaselor de lagăre ale pompelor de apă și ale mașinilor care operează cu lubrifierea apei

Calcularea rulmenților cu role

Pentru a asigura durata de viață a rulmenților, calculul se efectuează:

- la presiunea specifică admisă asigurând rezistența la uzură a lagărelor

- (rezistența la uzură este estimată în funcție de presiunea medie condițională p): p = Fr / ld≤ [p]

Lucrarea forțelor de frecare este transformată în căldură (în funcție de rezistența la căldură): pv≤ [pv]

unde Fr este sarcina radială a lagărului; H; l și d este lungimea lagărelor și diametrul jgheabului arborelui, mm, v este viteza de alunecare, m / s. Valorile lui [p] și [pv] depind de materialul căptușelii: pentru fiare de călcat antifricțiune

[p] = 9MPa, [pv] = 1,8MPa m / s; pentru bronz [p] = 10MPa, [pv] = 10MPa m / s; pentru babbit [p] = 20MPa, [pv] = 75 MPa m / s.

Viteza de alunecare (m / s)

unde n este frecvența de rotație a arborelui, min -1.

Calculul este efectuat ca un test, deoarece diametrul axului jurnalului se găsește la calcularea arborelui și se ia lungimea rulmentului.

Intensitatea uzurii, supraîncălzirea și confiscarea lagărelor limitează tabelul [pv].

Lungimea rulmentului poate fi determinată prin presetarea materialului (tabelul). Lungimea este comparată cu lungimea recomandată. Raportul l / d = 0,5 ... 1,5. Cu creșterea raportului l / d - scade: cu cât gâtul arborelui este mai lung, cu atât este mai mare distribuția neuniformă a încărcăturii de-a lungul lungimii sale și cu cât este mai mare uzura locală a bucșei sau a căptușelii la margini. Pot fi luate rulmenți s1 / d> 1 pentru a crește rigiditatea arborilor.

Moduri de funcționare permise pentru materialele rulante:

Determinați parametrii rulmentului glisant pentru axul bobinei combinei (Don-1500) cu următoarele date inițiale d = 60mm; viteza de rotație a bobinei este de 49 min -1; efort; care acționează pe trunnionul de la unitatea de lanț a unității de rotire, este Fr = 4010H.

1. Din anexa 36 acceptăm dimensiunile standard ale manșonului rulmentului de alunecare. Pentru d = 60 mm L = 60 mm.

2. Determinați presiunea specifică pe rulment

3. Calculați viteza axului arborelui pe suprafața de lucru a lagărului

4. Definim produsul pv,

1. Modurile de funcționare a lagărelor simple

La selectarea lagăre de alunecare trebuie să ia în considerare avantajele lor asupra rulmenților: fiabilitatea de funcționare în sarcini de șoc și vibrații în condiții de praf și într-o gamă largă de temperatură; operabilitate la o viteză mare; capacitatea unor materiale de a lucra fără lubrifiere a lagărelor; funcționare silențioasă.

Modul de funcționare rulmenți depinde de mărimea și natura sarcinii, viteza de alunecare, tipul de lubrifiant și proprietățile sale fizico-chimice, suprafețele de frecare ale materialelor și starea acestora și ... Cea mai importantă caracteristică a lagărelor de alunecare - valoarea pierderii de frecare, care depinde de modul său de funcționare. La o viteză foarte redusă de alunecare (mai mică de 0,01 m / s) și fără lubrifiere - au frecare uscată. Rezistența la rotație a arborelui, în acest caz determină numai coeficientul de frecare a suprafețelor de frecare. În prezența suprafețelor de lucru de ungere ale arborelui și lagărului sunt acoperite de un strat foarte subțire de ulei adsorbit (până 0,1mkm) numită limită. Este rezistent la distrugere și sarcini grele. Dar, în domeniul de presiune concentrat, în cazul în care înălțimea maximă a neuniformității decalaj se produce înțelege materiale microparticulelor, ceea ce duce la o deteriorare a suprafețelor, dar mai mici decât cele pentru frecare uscată. Odată cu creșterea vitezei de alunecare de rotație a arborelui de ungere prezență antrenând lubrifiant în microroughness și creează o forță de ridicare hidrodinamic. reducând sarcina radială pe suprafața portantă. O astfel de fricțiune se numește ungere mixtă. Coeficientul de frecare pentru semifluide antifrictiune materialul 0,008 ... 0,1.

O creștere a vitezei de alunecare duce la o creștere a ascensiunii hidrodinamice, iar suprafețele de lucru ale rulmentului și arborelui nu se ating una de cealaltă. Tipul de frecare este denumit lichid și asigură o rezistență ridicată la uzură, rezistență la prinderea arborelui și o eficiență ridicată a rulmentului.

Calcularea rulmentului cu lubrifiere lichidă.

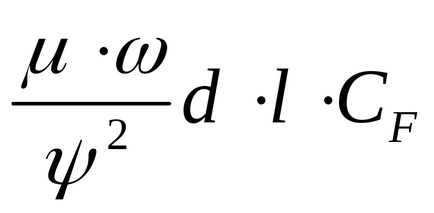

Forța radială detectată prin purtător: Fr =

unde μ este vâscozitatea dinamică a uleiului; ω este frecvența unghiulară a rotației arborelui;

ψ = (D d) / d - clearance relativă: D - diametrul găurilor de inserție; CF - adimensionale Coeficient de încărcare (numărul Sommerfeld) este selectat pe directorul ca funcție a arcului de acoperire, lungime care poartă relativă și excentricitatea relativă (e - excentricitate);

Cu o forță radială cunoscută, determinăm coeficientul de încărcare:

CF = p · ψ 2 / μ · ω. unde p = Fr / d · l Din tabelele găsim χ, calcula grosimea minimă stratului Hmin = unt 0,5ψ · d (1-χ) și se compară cu existența necesară furnizat lichid lubrifiant 2 hmin = (Rz1 + Rz2)

unde Rz1. Rz2 este înălțimea profilelor microroughness ale suprafețelor jurnalului și căptușelii.

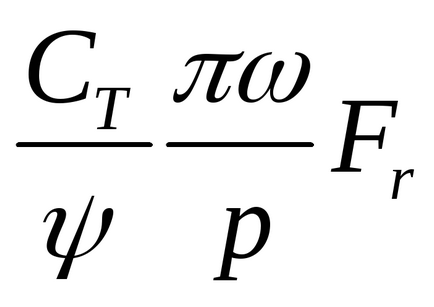

Din condiția lubrifierii limită și semi-lichidă, nu este posibil să se determine forța de frecare și momentele forțelor de frecare prin metoda de calcul. În condiții de lubrifiere lichidă, forța de frecare: FTp =

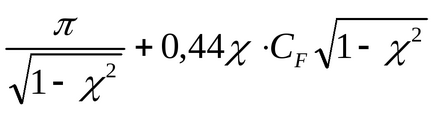

unde CT este coeficientul de rezistență la rotație fără dimensiuni, care este calculat aproximativ: CT =

Folosirea forței de frecare determină generarea și eficiența căldurii.

Calcularea termică a lagărelor

Temperatura lagărului este determinată de ecuația echilibrului termic dintre producția de căldură și transferul de căldură în condiții termice staționare. Producerea de căldură în rulment: W1 = Fr · ψ · υ · CT / CF

Radiatorul este prin carcasă, arbore și lubrifiant. Puterea, W2 este trasă prin carcasa rulmentului: W2 = KT A (tk - t0).

unde KT = 15 ... 20 W / (m 2 0 C) - coeficient de transfer termic; A - suprafața carcasei lagărului, în contact cu aerul; tk și t0 - temperatura corpului și a mediului. Transferul de căldură prin ax este luat în considerare prin creșterea suprafeței cocii cu o valoare (5 ... 8) d 2

Puterea căldurii de retragere prin lubrifiant: W3 = c · V · ρ (tout - tφχ)

unde c este căldura specifică a uleiului; V - debitul volumetric de ulei; ρ este densitatea uleiului; t și tvχ - temperatura uleiului la ieșirea și intrarea la rulment.

Din ecuația de echilibru termic: W1 = W2 + W3

determina temperatura uleiului. care, pentru o lungă perioadă de timp, nu ar trebui să depășească 80 ° C.