Caracteristici și avantaje ale produselor smaltuite

ENAMLI - acoperiri sticloase subțiri (smalț, email) aplicate produselor fabricate din metale și aliajele lor și fixate prin prăjire. Caracterizat prin duritate ridicată, rezistență la coroziune, uzură și rezistență la căldură. Prin numire, smalțul este împărțit în tehnică și artistică, în aparență - transparent și opac (roșu), alb și colorat.

Emailele tehnice se aplică produselor fabricate din fontă, oțel, aluminiu și aliaje ușoare. Ele sunt împărțite în subsol și capace. smalț sol care cuprinde 50-60% SiO2, 2-8% A12O3, 30% B2O3, 12-30% Na2O, 4-10% CaO și altele. Oxizii (10 bucăți), se aplică la articol primul, strat de bază, care aderă bine la metal. Pentru a spori aderența la metal, se introduc așa-numiți oxizi de adeziune - Co2O3, Ni2O3, MoO3.

Emaile de acoperire aplicate pe sol sunt împărțite în opac (alb, colorat) și transparente (incolore, colorate). Acestea conțin aceiași oxizi ca solul, și mai mult decât atât, SnO2, Sb2O5, ZrO2, TiO2, fluorurile metalelor alcaline, care acționează ca amortizoare de zgomot (uneori clasificate amortizoare de zgomot și anume compoziția smalțului). Pigmenții (oxizii de Mn, Cu, Co, Cr, Ni), substanțele luminescente etc. formează de asemenea o parte din emailurile pictate.

Tehnologia de producție a emailurilor include: taxa compoziție care cuprinde diverse materiale din sticlă (cuarț, care formează nisip de cuarț, sodă, potasă, cretă, feldspat, argilă, caolin, borax) și aditivi speciali (vezi mai sus); topirea încărcăturii [pentru smalțurile (frige (pre-topite)] la o temperatură de 1150-1450 ° C pentru a obține perle de sticlă; măcinarea granulelor în pudră (măcinare fără apă) sau o suspensie stabilă (măcinarea cu apă și amestecarea cu agenți de legare). Stabil șlam cu vâscozitate redusă conține în mod tipic 30-40% în greutate apă, 5-10% din argilă, 0,1-0,5% electroliților (sodiu, etc.), materiale de umplutură refractare, dacă este necesar, - 3-8% silencing, 1- 5% pigmenți și coloranți organici. Emailele smaltuite cu ulei se obțin prin măcinare (fără topire) în apa materiilor prime.

Suspensia sau pudra este aplicată preparat anterior (, gravat, nisip curățat degresata) imersarea suprafeței metalice, flux de acoperire, pulverizare, pulverizare electrostatică, electroforeza și altele. Moduri. Pulberea este adesea aplicată prin pulverizare cu un agitator pe o suprafață încălzită la 600-800 ° C. Produsele acoperite cu email smalt, uscate într-un uscător transportor la 150-180 ° C, după care se aplică emailul de acoperire. Fiecare strat de email este ars separat în camere, tunele și alte cuptoare.

În funcție de compoziția inițială a oxizilor și a temperaturii de ardere smalț sunt ușoare și refractare, în funcție de compoziția fazei a acoperirii - sticloasă și cristalin de sticlă (sitallizirovannymi). Optimul emailuri de temperatura de ardere la articole din fier și oțel: sol - 850-980 ° C, coverslips - 800-920 ° C; din aluminiu și aliajele sale -530-580 ° C; din metale nobile și metale neferoase -750-850 ° С; din metale și aliaje refractare - până la 1600 ° C Pentru a obține acoperiri de înaltă calitate, emailurile topite ar trebui să fie capabile să umezească bine metalul; vâscozitatea smalțului topit nu trebuie să depășească 100 Pa x s, iar valoarea tensiunii sale superficiale - 300 N / m.

Timpul de ardere este de 3-4 minute pentru obiectele mici și până la 30-40 de minute pentru cele mari. Grosimea obișnuită a emailului este de 0,07-0,02 mm, în cazul produselor cu grosimea pereților de echipamente chimice - până la 1-2 mm (2-3 straturi de smalt măcinat și până la 7 straturi de acoperiș). Prezența unui număr mare de straturi contribuie la relaxarea solicitărilor apărute în timpul răcirii datorită diferenței coeficientului de temperatură de expansiune liniară a emailurilor și a metalelor. Pentru a evita formarea de defecte, aceste tensiuni nu trebuie să depășească 50-100 MPa pentru emailurile vitrece și 150-200 MPa pentru sticlă cristalină. Acoperirile finite sunt uneori vopsite cu vopsele pe bază de oxizi colorați sau săruri metalice.

smalț tehnic destinat creșterii rezistenței la uzură și rezistență la căldură a diverselor dispozitive din industria chimică, alimentară și farmaceutică care operează în medii corozive și temperaturi ridicate. Acestea sunt aplicate, de asemenea, articole de uz casnic (vase, frigider, diverse tipuri de cuptoare de încălzire și elementele lor, dispozitiv de gaz și de eliminare a fumului), unele detalii arhitecturale si de constructii de placare, indicatoarele rutiere și așa mai departe.

Enamelul este cunoscut din timpuri străvechi (Dr.Egipet), în Bizanț în secolele X-XII. A fost folosit în lucrări de aur, în Rusia este cunoscut din secolul al XI-lea. Pentru a acoperi produsele tehnice folosite de la sfârșitul secolului al XVII-lea.

Dezvoltarea ingineriei energetice, metalurgie, explorarea spațiului, aviație este strâns legată de rezolvarea problemei de a crea materiale noi, atribuirea de construcție pentru a lucra în condiții extreme - la temperaturi ridicate si ultra-ridicate în medii agresive și efecte de eroziune.

Cercetătorii și cercetătorii în materie de materiale rezolvă această problemă dificilă fie prin îmbunătățirea materialelor structurale disponibile prin doparea lor, optimizarea structurii, crearea de compoziții de compoziție complexă sau formarea de acoperiri de protecție funcționale pe suprafața materialelor.

Cea mai importantă proprietate a materialelor la temperaturi ridicate și acoperiri - rezistență la căldură, adică capacitatea de a rezista la temperaturi ridicate, inclusiv rezistența la oxidare în aceste condiții - depinde de mulți factori. Printre acestea - compoziția chimică și rapoartele componentelor inițiale, dispersibility lor, regimul de tratament termic, atunci când formarea stratului protector, starea structurală a componentelor și altele.

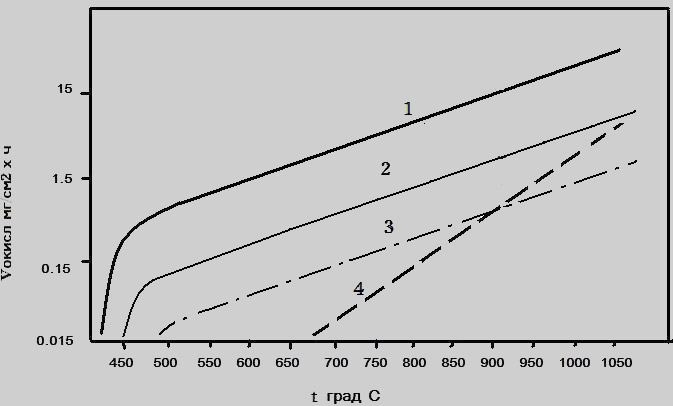

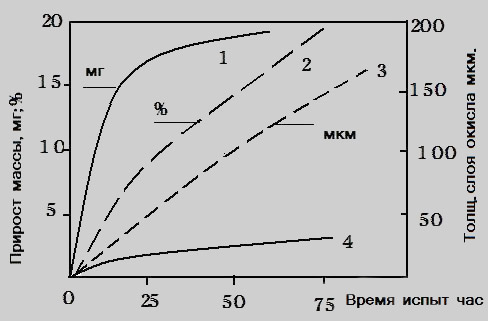

Enamelul asigură, după cum știți, o protecție deosebit de eficientă împotriva oxidării la temperaturi ridicate. Figura 1 prezintă viteza de oxidare a metalelor pure și emailate în aer. Emailuri și compozit email metal- posedă proprietăți puternic excepționale și uneori unice ale consumatorilor în comparație cu alte materiale de acoperire, cum ar fi materiale plastice și oțeluri aliate, iar aceste proprietăți sunt adesea mult mai bune decât aceste materiale. Protecție și elevație suprafață este determinată de proprietăți, cum ar fi lipsa de pori, netezime, duritate, rezistență la zgârieturi și rezistență la abraziune, caracteristicile specifice ale calității suprafeței, aspect decorativ, rezistenta la medii agresive la lumină și radiații.

Acestea includ proprietăți igienice, inofensivitate fiziologică și caracteristici antibacteriene. Dacă vom compara acum proprietățile de consum ale smalțului cu proprietatile oteluri aliate si materiale de înaltă polimer, acesta va apărea (mai multe studii) că partea smalțului a acestor materiale este superioară în duritate, densitate, căldură-, etanșeizare, umiditate și rezistență la acid, rezistenta la detergenți, capacitatea de a păstra culoarea, luciu, igienă, capacitatea de curățare.

Acoperirea smalțului în termotehnica sunt supuse numai sarcini termice moderate, cererile lor sunt pentru conducte și coșuri de evacuare exemplu din oțel, care trebuie să reziste în mod fiabil gazele agresive si eroziune a condensului. Bouchet și colaboratorii (1976, 1979, 1981) indică faptul că durabilitatea acestor acoperiri este de 15-20 ani.

Smalț ridicată protejează de metal, de exemplu, oțel, fontă, aliaje din oțel, superaliaje, titan sau cupru din oxidare în intervalul 600-1200 ° C. Cu privire la utilizarea acestor acoperiri de email, există informații extinse în literatura de specialitate; articole de revizuire publicate Petzold (1960), Appen, Petzold (1984), Solntsev (1984).

Un exemplu de protecție metalică împotriva oxidării prin smalț este prezentat în Fig. Straturile de email protejează metalul de efectele gazelor corozive fierbinți care conțin SO2, CO2 sau gaze conținând hidrogen sulfurat și, în plus, protejează împotriva carburizării și hidrogenării.

Mijloacele de acoperire a smalțului includ posibilitatea unei variații largi a compozițiilor, ceea ce face posibilă obținerea de materiale cu proprietăți predeterminate, în care se folosește cea mai bună calitate a componentelor.

Din graficul arată în mod clar diferența în rezistența la coroziune a oțelului emailat, compară favorabil în ceea ce privește testele de durabilitate efectuate oțeluri aliate și în special din oțel carbon acoperit neprotejat. Deoarece grosimea stratului de oxid de pe oțel AISI 321 (curba 3), după 75 de ore la 820 ° C în mediu de gaz agresiv este mai mare de 150 microni, indicând posibilitatea ajustării probei prin grosimea sa de 500 de microni în aceste condiții, pentru a completa distrugere.