Pentru ca instrumentul să aibă un efect bun și să funcționeze ușor, este necesar ca acesta să fie în ordine, să aibă ascuțirea necesară și piesele sale de lucru să fie întărite corespunzător. Aceasta se aplică nu numai instrumentelor precum dălți, burghie și burghie, dar și șurubelnițelor, cleștelor etc.

Scopul întăririi este de a face din oțel mai greu. Când se întărește, oțelul devine mai greu, dar în același timp mai fragil. Prin urmare, fiecare tip de unelte trebuie să fie întărit la un anumit grad, cel mai profitabil pentru el.

Principalele operațiuni de răcire sunt încălzirea și răcirea. Rezultatul întăririi depinde de desfășurarea corectă a acestor operațiuni. Când se întărește, mașina este încălzită la o temperatură de 750-850 ° C, în funcție de gradul de oțel și de scopul acestui instrument. Temperatura este determinată fie de unelte speciale - pirometre, fie de ochi pe culoarea arderii oțelului.

Când este încălzit la 500 ° C, metalul rămâne întunecat. Când temperatura crește, metalul începe să strălucească și culorile apar în această secvență:

Dark maro la 530-580 °

Oțelul cu o anumită compoziție chimică poate fi încălzit fără a afecta calitățile sale numai până la o anumită temperatură. Când această temperatură este depășită, mai întâi se produce așa-numita supraîncălzire, iar apoi oțelul este ars. Oțelul supraîncălzit și ars este foarte fragil și se rupe. În fractură, are o structură cu granulație grosieră, cu o strălucire strălucitoare. Restabilirea proprietăților mecanice ale oțelului supraîncălzit poate fi efectuată doar parțial, supunându-l tratamentului termic - recoacere. Oțelul ars nu poate fi fixat.

Trebuie menționat faptul că supraîncălzirea poate avea loc și la o temperatură normală de încălzire în cazul în care încălzirea continuă prea mult timp.

Răcirea oțelului după încălzire este efectuată în apă sau ulei. Cantitatea acestui lichid de răcire trebuie să fie suficientă pentru ca temperatura lichidului să nu crească în timpul răcirii metalului din acesta. Pentru a obține o întărire uniformă, partea răcită a sculei trebuie să fie coborâtă în lichidul de răcire cât mai repede posibil și să se deplaseze în lichid până când este răcit complet. Dacă se termină numai sfârșitul sculei, ceea ce este cazul în majoritatea cazurilor, atunci se coboară la adâncimea necesară și se trece la lichidul în sus și în jos, deoarece altfel o unealtă la nivelul imersiunii sale poate produce o fisură.

Oțelul călit este fragil, ceea ce este complet inacceptabil în sculele care funcționează în șocuri și șocuri. Pentru a reduce fragilitatea, unealta intarita este supusa asa-numitei temperaturi. Cu cât este mai mare oțelul încălzit în timpul temperării, cu atât devine mai vâscos. Odată cu schimbarea temperaturii de temperare, proprietățile mecanice ale oțelului se schimbă gradual; Datorita acestei scule intarite, proprietatile mecanice dorite pot fi impartite. Trebuie avut în vedere faptul că viteza de răcire după temperare pe structura internă a oțelului nu are nici un efect, în practică sunt utilizate două metode de temperare.

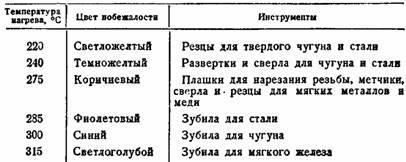

În prima metodă, oțelul nu este răcit până la capăt în timpul stingerii, dar numai până când porțiunea stinsă nu mai luminează și nu se întunecă. Apoi, partea întărită a sculei este scoasă din agentul de răcire și curățată rapid. Apoi vor apărea așa-numitele culori colorate pe suprafața răzuită, adică suprafața va deveni vopsită în diferite și treptat schimbând și trecând una în altă culoare. Odată ce suprafața este vopsită în culoarea dorită, scula se scufundă repede în lichidul de răcire și apoi se răcește. Cu acest tip de temperare, interiorul sculei este mai moale decât în exterior.

În a doua metodă, partea răcită a sculei este răcită complet. După aceea, suprafața sculei este decojită și se reîncălzește. Încălzirea se efectuează până când apare pe suprafața culoarea dorită. Apoi încălzirea este oprită și scula este răcită rapid în lichid. Cu acest tip de temperare, partea interioară este mai tare și mai fragilă decât cea exterioară.

Temperaturile pentru oțel pentru unele unelte din oțel carbon sunt prezentate mai jos.

Sârmă reostată de sudură

Un fir fabricat din aliaje cu o rezistivitate ridicată specifică este foarte dificil de lipit. În plus, nu este întotdeauna recomandabil să lipiți un astfel de fir cu tablă, deoarece cea mai mare parte a rezistenței firelor în timpul încălzirii este foarte fierbinte.

În acest caz, sudarea oferă rezultate mult mai bune, mai ales dacă trebuie să conectați capetele unui fir subțire unul cu celălalt,

În acest caz, capetele sârmei sudate, dacă diametrul acesteia nu depășește 0,15-0,2 mm, sunt înfășurate pe un fir subțire de cupru (0,1-0,15 mm în diametru), iar izolația nu poate fi îndepărtată din firul reostat.

Apoi, conexiunea obținută a firelor este introdusă în flacăra unui arzător. Cuprul începe să se topească și formează o picătură de metal topit, lipind cu fermitate ambele capete ale firelor rezistorului. Restul capetelor firului de cupru sunt decupate, iar locul vârfului, dacă este necesar, este izolat.

O metodă similară poate fi utilizată și la conectarea conductorilor de cupru la fire realizate din aliaje de înaltă rezistență.