Dependența randamentului curent și a durității depozitelor de fier asupra ratei fluxului electrolitic

Fierarea (ostalivanie), în majoritatea cazurilor, a fost utilizată pentru a restabili dimensiunea pieselor scumpe, precum și pentru a produce acoperiri rezistente la coroziune. Factorul decisiv în călcarea părților din oțel este aderența puternică a acoperirii la substrat.

Pentru glandarea rezistentă la uzură a pieselor, se utilizează electrolit (în g / l):

Mod electroliza: Temperatura electrolitului 75 -80 ° C, Ik = 5 ÷ 3 A / dm 2. Raportul Sa: SK = 1: 1 ÷ 2: 1, anozii - benzile de oțel din capacele de brand sticlă TCF-9l.

În baia de călcat, piesele sunt ținute fără curent timp de 10 până la 30 de secunde, pentru a încălzi și a distruge filmul pasiv. Apoi, suspensia cu elementele stabilite pe tija catodică când Ik = 5 ÷ 3 A / dm 2 și 10 valoarea min Ik este ajustat la aproximativ (10 - 20 de A / dm 2). După ce au rămas, piesele sunt spălate în apă fierbinte, neutralizate într-o soluție de sodă caustică cu 5-10% și spălate din nou în apă fierbinte.

Aciditatea electrolitului este ajustată ținând cont de faptul că se consumă 0,8 g acid la 1 Ah.

Pentru fierul rezistent la uzură este utilizat un electrolit cu pH = 0,1, care conține FeCl2 • 4H2O (450-500 g / l). Modul electrolitic: temperatura electrolitului 40-80 ° C, iκ = 5 ÷ 20 A / dm 2. anozi din oțel.

Pe măsură ce crește temperatura, hidrogenarea scade și randamentul gazului hidrogen eliberat sub formă de bule pe catod crește. Odată cu creșterea temperaturii, dimensiunile zonei de împrăștiere coerentă cresc, densitatea de dislocare și mărimea microarraiselor straturilor de fier scad.

În ciuda faptului că supratensiunea de hidrogen scade odată cu creșterea temperaturii, hidrogenarea precipitatului scade, ceea ce se datorează unei modificări a adsorbției de hidrogen pe suprafața cristalelor în creștere. Pe măsură ce crește temperatura, efectul de blocare al hidrogenului scade, dimensiunile dispersiei coerente cresc, iar densitatea dislocărilor și micro-pericolelor scade. Un alt motiv care facilitează condițiile de formare a sedimentelor este o scădere a supratensiunii la fier cu o creștere a temperaturii.

Creșterea iq ajută la reducerea hidrogenării. Cu creșterea pH-ului, randamentul actual al gazului de hidrogen scade, ceea ce este asociat cu o scădere a concentrației de ioni de hidroxil la catod. Astfel, hidrogenul este unul dintre principalii factori care influențează formarea precipitatului și împiedică creșterea cristalelor, măcinarea submicrostructurii.

Se promite curgerea părților din electrolit conținând 650 g / l clorură ferică la 80 ° C. Rata de electroliză în spațiul dintre anod și catod este <15 см/с. Концентрация соляной кислоты равна 2-2,5 г/л, iк = 40 ÷ 60 А/дм 2. расстояние между анодом и катодом составляет 2,5 мм.

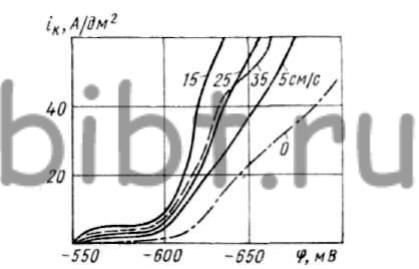

Polarizarea catodică este semnificativ afectată de debitul de electrolit (Figura 26). Din electrolitul care curge, precipitarea fierului are loc la valori potențiale pozitive mai mari decât în non-protoni. Motivul pentru aceasta este de a reduce alcalinitatea stratului catodic, care reduce cantitatea de hidroxid de fier și crearea unor condiții care rezultă pentru o descărcare mai intensă a ionilor de fier și utilizarea densități de curent mai mari.

Fig. 26. Dependența polarizării catodice (2,56 g / l HCI) asupra vitezei fluxului de electroliți

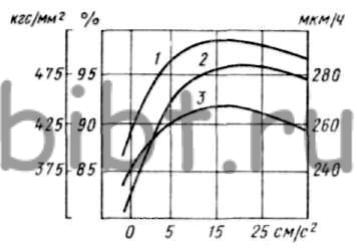

Cu o creștere a vitezei electrolitului de la 0 la 5 cm / s, randamentul mediu curente crește la 97,6% față de 87,9% în condiții de echilibru (Figura 27). Cu o schimbare a vitezei electrolitului de la 5 la 25 cm / s, duritatea stratului de acoperire este de 440-500 kgf / mm2 și este maximă la 25-35 cm / s. În condiții staționare și ik = 20 A / dm 2, duritatea este de 300-400 kgf / mm2.

Acoperirile moi și strălucitoare cu fier sunt folosite în unele cazuri ca substrat pentru cobalt, nichel sau crom. Cea mai mare utilizare a fost găsită pentru acest scop electrolit (în mol / l)

Modul electrolitic: temperatura electrolitului este de 18-30 ° C, iκ = 1 ÷ 3 A / dm 2. anodele sunt realizate din fier. Microduritatea unei astfel de precipitații este de 280-320 kgf / mm 2. Randamentul catodic al învelișului cu fier este de 93-95%, iar randamentul anodic este de 100%; PH-ul electrolitului trebuie menținut între 2,7 și 2,9.

În procesul de electroliză la anod, este posibil să se oxideze Fe 2+ la Fe 3+. care provoacă spargerea sau înnegrirea depunerilor catodice și apariția de nămol ușor de detașat pe anod, astfel încât anodele trebuie plasate în coperți de clor sau fibră de sticlă. Cele mai bune rezultate sunt obținute atunci când se utilizează un anod din fier sau oțel care nu conține mai mult de 1% carbon.

Nu mai puțin promițătoare pentru glanda strălucitoare este electrolitul (în g / l):

Detergent "Progress", ml / l 0,4

Modul de electroliză: temperatura electrolitului 18-20 ° С, iκ = 4 ÷ 10 А / dm 2. anozi din fier armco, рН = 1,65.

Amestecarea electrolitului cu aer comprimat este inacceptabilă, deoarece acest lucru duce la oxidare. Microduritatea acoperirilor obținute la ik = 2 ÷ 5 A / dm 2. este de 220-250 kgf / mm 2, iar luciul este de 60-70%.

Petr Stepanovich Melnikov. Ghid pentru galvanizare în ingineria mecanică. 1979.