Scopul honing-ului

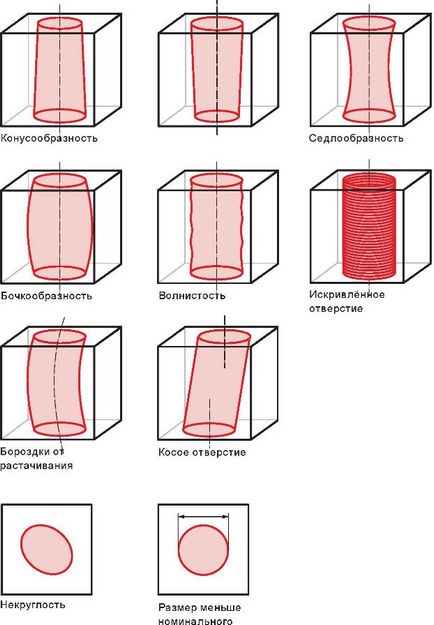

La prelucrarea finală prin găurire este posibilă nu numai obținerea găurilor sau cilindrilor cu diametrele dorite și calitatea suprafeței interioare. De asemenea, erorile în geometria găurilor care au apărut în timpul procesării anterioare, care, respectiv. nu a putut fi eliminată, poate fi corectată. Mai jos sunt cele mai frecvente erori de formă și de suprafață.

Comparație între fontă cenușie și aluminiu

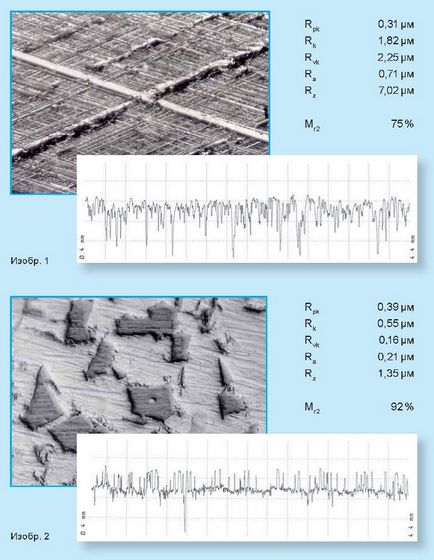

Spre deosebire de honuire fontă cenușie, rugozitatea suprafeței cilindrului interior din aluminiu-siliciu suprafețele de alunecare nu depinde de mărimea granulelor barelor abrazive folosite și astfel adâncimea realizabilă a honuire structurii de procesare (cross-sol). Profilul Rugozitate determinat de dimensiunea granulelor este mult mai disponibilă atunci când ALUSIL® cristale de siliciu primar și adâncimea dezvăluirii acestora

Diferențele dintre suprafața cusută a cilindrului din fontă cenușie și suprafața ALUSIL® sunt prezentate mai jos. Imaginea 1 prezintă un relief de suprafață honuite din fontă cenușie și modelul de rugozitate corespunzătoare, în timp ce imaginea 2 prezintă rugozitate ALUSIL®c configurațiilor de suprafață.

Tipic pentru suprafețele de lucru ale structurii suprafeței cilindrului (cross-sol), - o degajare (vale) pentru retenția uleiului și elevații (platou), formate prin honuire operațiile de lucru diferite. Platoul constitutivă suprafețe de inele piston de lucru, sunt formate de ultima operație de lucru, honuire creșteri de tăiere vârfuri de profil. De aceea, bare de presiune de contact honuire unghi, dimensiunea granulelor si viteza sunt honuire honuit fier gri parametri importanți pentru realizarea topografiei corespunzătoare a suprafeței.

Pentru a obține rezultate perfecte atunci când se lipește ALUSIL®, trebuie să aveți grijă ca cristalele de siliciu să fie tăiate curată și să nu fie rupte de pe suprafața interioară. Acest lucru se realizează numai prin utilizarea unor bare de honuire adecvate și a unor parametri de procesare corecți.

Dezvăluirea ulterioară a cristalelor de siliciu este importantă, în principal, adâncimea deschiderii. Cu deschidere mecanică, boabele de siliciu sunt oarecum rotunjite, ceea ce afectează în mod pozitiv alunecarea inelelor pistonului. Când se deschid prin gravare, muchiile ascuțite ale cristalelor de siliciu care apar la tăiere nu sunt rotunjite, ceea ce, la rulare, conduce la o uzură oarecum mai mare a inelelor pistonului.

La suprafețele de lucru ale cilindrilor ALUSIL®, forma și mărimea cristalelor de siliciu integrate în aluminiu formează elevații de-a lungul cărora alunecă pistoanele și inelele pistonului. Distanța dintre cristalele de siliciu una de cealaltă determină lățimea și forma depresiunilor profilului, în timp ce adâncimea deschiderii corespunde adâncimii depresiilor de profil.

Cerințe pentru uneltele de găurit și barele de procesare

La procesarea procesului de honuire de aluminiu și prezentările de informații trebuie să fie făcută de către așa-numitul instrument mnogobruskovyh honuire. Pentru a obține o geometrie exactă a găurilor, sunt necesare 5-8 bare de prelucrare perforate (figura 1). Instalarea se realizează la taierea barelor mnogobruskovyh honuire cap prin razdvizhki conic central cu acționare hidraulică sau electromecanic (izobr.3). Cele mai potrivite sunt mașinile în care pietrele de găurire sunt instalate hidraulic și, prin urmare, controlul foarte precis al presiunii și instalării este posibil.

Dispozitivele mecanice de fixare a barelor cu mâna, ca în capul menționat mai sus, cu o bară rabatabilă (imaginea 2) nu permit instalarea cu precizia necesară. Presiunile de tăiere deosebit de scăzute, care sunt păstrate în prelucrarea aluminiului, sunt cu greu posibile cu o instalare manuală, pentru dozarea și instalarea corectă.

Prin urmare, instrumentele standard de finisare cu două sau 4 honuit, folosind un rack extensibil mecanic adecvat pentru aluminiu. Calitatea suprafeței cerute și geometria gaurii nu pot fi realizate prin aceasta. În plus, atunci când honuți aluminiu, nu puteți lucra cu șinele de ghidare.