În producția de turnătorie, o matriță este numită o cavitate umplută cu metal topit pentru a da metalului după răcirea contururilor acestei cavități; Forma matriței corespunde formei piesei turnate.

Formele care servesc doar unei singure turnări sunt numite simple, pentru câteva - semi-permanente și pentru un număr semnificativ de piese turnate - permanente.

Materiale pentru turnare și cerințe pentru acestea

Materialele din care sunt fabricate matrițele se numesc materiale de turnare.

Materialul laminat așa cum este utilizat pentru fabricarea de forme unice, în ceea ce privește rezistența, dar trebuie să îndeplinească cerința de a rezista la acțiunea dinamică a jetului și presiunea hidrostatică a metalului turnat în formă, deoarece după o formă de turnare dezintegreaza.

Pentru producerea formelor permanente se utilizează materiale cu rezistență semnificativă.

Materialele pentru fabricarea formelor individuale se numesc pământ de turnare; acestea trebuie să aibă următoarele calități:

1) refractare - capacitatea de a nu se topi sub influența unei temperaturi ridicate a metalului topit și de a nu se lipi (nu se lipi) de materialul turnării;

2) plasticitate - capacitatea de a da o amprentă bună a modelului;

3) viscozitate - aderență între particulele materialului cu un conținut minim de umiditate;

4) rezistență la sarcini statice și dinamice în procesul de fabricație, asamblare și transport al matriței și, de asemenea, la turnarea metalului;

5) permeabilitatea la gaz - abilitatea de a trece gazele, aerul și vaporii;

7) durabilitate - capacitatea de a-și menține proprietățile prin expunerea repetată la metalul topit;

8) nu conțin impurități care formează o cantitate mare de gaze atunci când se toarnă într-o matriță metalică.

În plus față de toate acestea, materialul de turnare ar trebui să fie ieftin.

Materialul de formare este de obicei un amestec de nisip quartz și argilă; uneori adaugă cărbune pulbere, rumeguș, pleavă și alte substanțe organice.

Prezența nisipului în materialul de formare contribuie la creșterea permeabilității de gaz a materialului, argila crește legătura dintre particulele de nisip și crește rezistența la foc a materialului (temperatura nisipului de topire atinge 1630 °, argilă 1850 °). Adăugarea de impurități organice din materialul care conține o mulțime de argilă crește porozitatea materialului laminat, deoarece la formele de uscare, precum și în timpul umplerii metalului topit și contaminanți organici sunt arse pentru a forma pori. Cărbunele pulbere, când este în contact cu metalul topit, este supusă unei distilații uscate, iar gazele formate protejează matrița de încălzirea excesivă și de refolosire.

Calitatea nisipului ca material de turnare poate să nu fie aceeași - acestea variază în funcție de mărimea și forma granulelor de nisip, precum și de compoziția sa chimică.

Nisipul, format din granule mari de formă rotundă, are o aderență scăzută între particule; mici, cu o suprafață neregulată a cerealelor, au o aderență mai mare.

Formele rotunde de boabe sunt caracteristice nisipurilor fluviale, unghiulare - montane. Porozitatea nisipului este mai mare cu cât dimensiunea granulelor este mai mare; Cu o varietate de dimensiuni ale granulelor, porozitatea nisipului scade, din moment ce granulele mici umple golurile dintre cele mai mari. Prin urmare, nisipurile care conțin praf nu ar trebui folosite deloc ca material de turnare.

Nisipul montan necesită mai puțină umiditate și argilă să adere la particule decât râul, dar acesta din urmă este mai permeabil la gaz.

În ceea ce privește influența compoziției chimice asupra calității nisipului de turnare, se pot observa următoarele: 1) scăderea refractării în prezența oxizilor metalici; 2) scăderea rezistenței la foc și a rezistenței totale a masei în prezența varului în material. Cantitatea totală de oxizi metalici din nisipul de turnare nu trebuie să depășească 5%, cantitatea de var nu trebuie să fie mai mare de 2%.

Cărbunele amestecată cu terenurile de turnare trebuie să fie bine zdrobită. Particulele mici de cărbune ar trebui, dacă este posibil, să se afle între toate grăunțele de nisip și, atunci când se atinge metalul topit cu gaze, să protejeze particulele de nisip de sinterizare între ele și de la sudare la suprafața turnării.

Amestecuri de turnare. Amestecurile de formare sunt foarte diverse. Datele privind conținutul de lut în amestecurile de turnare sunt prezentate mai jos.

În amestecurile grase, argila este nu numai un liant, dar oferă și rezistența amestecului de turnare.

Material de turnare pentru tije. Tijele sunt părți ale mucegaiurilor concepute pentru a forma cavități sau depresiuni în piesele turnate. La umplerea tijele cu excepția porțiunilor pe care sunt montate barele într-o formă numită mărci de turnătorie, sunt înconjurate pe toate laturile de către metalul topit, gazul trebuie să treacă un drum lung prin grosimea materialului de laminat. Prin urmare, materialele utilizate pentru tije trebuie să aibă o permeabilitate maximă la gaz și deoarece masa relativ mică a materialului tijei este puternic afectată de metalul topit, acest material trebuie să aibă refractarea maximă.

Ca material pentru producerea de tije cu proprietăți mai bune, se utilizează nisipul fără argilă cu o cantitate mică de lianți (lianți). Ca lianți se aplică:

1) Uleiul care, în timpul oxidării tijei, este oxidat de oxigenul din aer. Pe boabe de nisip, se obține un film durabil de produse de oxidare a uleiului, care leagă granulele împreună. Cele mai bune proprietăți ca liant sunt uleiul de in.

2) dizolvarea în lichid de sulfit de apă, amidon, melasă. Rezistența barelor realizate pe lianți solubili în apă poate fi redusă datorită higroscopicității acestor elemente de fixare; astfel încât timpul pentru a instala astfel de tije în forme brute ar trebui să fie cât mai aproape de timpul de umplere a mucegaiului.

3) Se topește în timpul încălzirii tijei în timpul uscării și se solidifică pe tija de răcire - coloană, pas, bitum.

4) Ciment; Tijele realizate pe un astfel de liant nu necesită uscare, obținând puterea necesară timp de aproximativ 24 de ore.

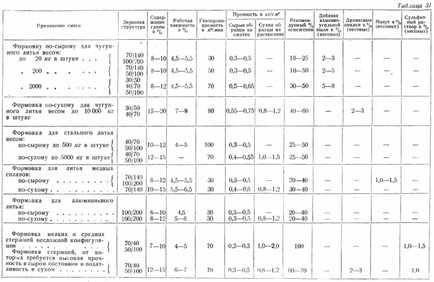

În tabel. 31 prezintă caracteristicile care caracterizează amestecurile de turnare și amestec de nisip și argilă din diferite piese turnate.

Pentru a accelera uscarea tijelor și a matrițelor, utilizați suporturi cu adaos de catalizatori (alcalini sau acid). Soluția alcalină accelerează procesul de uscare, dar aproape nu schimbă rezistența tijelor în stare uscată. Utilizarea catalizatorilor acizi permite nu numai scurtarea timpului de uscare, ci și creșterea rezistenței barelor în stare uscată cu 80%. Sunt folosiți următorii catalizatori:

Utilizarea acestor elemente de fixare face posibilă producerea de tije și forme care au proprietăți mecanice ridicate; rezistența la tracțiune de la 15 la 35 kg / cm2 la permeabilitate ridicată la gaz; În consecință, nu este nevoie de tăierea barelor grele și instalarea de cadre metalice. Cu o bună complianță și un knockout, tijele au o higroscopicitate scăzută și, prin urmare, pot fi stocate mult timp în condiții de producție. Timpii de uscare sunt reduși cu 8-15 ori.

Aplicare în turnarea amestecurilor de lut lichid. Argila, care face parte din amestecul de turnare, leagă granule de nisip; Cu cât este mai mare aderența lianei introduse în amestec, cu atât este mai puternic amestecul.

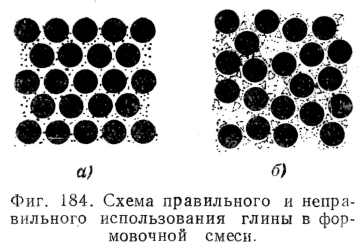

Cu cât sunt mai mici particulele de argilă, cu atât mai bine ele "înfășoară" granulele de nisip și cu atât mai puțin reduc permeabilitatea caracteristică a fiecărui tip de nisip (particulele mari de argilă vor umple golurile între granulele de nisip).

În Fig. 184, a este o diagramă a aranjamentului corect al particulelor de lut și nisip în amestecul de formare, și FIG. 184, b - schema de plasare incorectă.

Cu alte proprietăți similare, cele mai importante calități ale argilei utilizate în amestecurile de turnare sunt finețea particulelor sale și aderența.

Argila provine din cariere sub formă de vierme. La turnatorii este zdrobit, uscat, măcinat și cernut.

În procesul de uscare, o parte din lut, expus la temperaturi înalte, pierde apă legată chimic - este șamotă; Din moment ce șamotul nu are adezivitate, reziduul de lut după uscare este redus.

Situația va fi complet diferită dacă se introduce argilă în pământul de turnare sub formă de soluție în apă (emulsie).

În acest caz, nu este nevoie să se usuce argila; Argila argilă este agitată în apă la concentrația necesară și în această formă este introdusă în amestecul de formare.

Argila introdusă în acest mod înfășoară granulele de nisip cu un strat subțire și le lipeste împreună, fără a umple golurile între ele.

În același timp, consumul total de argilă scade (de aproximativ 2 ori).

Rezultatul general de aplicare a amestecurilor lichide pentru turnarea argila argila este de a reduce costurile, pentru a îmbunătăți calitatea de turnare a pământului și, ca urmare, reducerea căsătoria de turnare, simplificarea procesului de reducere a costurilor și a articolelor turnate.

Umplerea și împrăștierea pământului. Turnarea pământului, utilizată pentru producerea de forme brute și uscate, este împărțită în umplutură și în fața sau model; primul merge la cea mai mare parte a formei, cu excepția părții care este adiacentă modelului, iar a doua este suprapusă pe suprafața modelului printr-un strat mic. Odată cu această separare a pământului de turnare, nu se poate îngriji de temeinicia pregătirii pământului de umplutură, care constituie masa principală a materialului. Cu toate acestea, trebuie să se țină seama de faptul că, prin utilizarea terenurilor de aceeași compoziție, procesul de turnare este mult simplificat. Cantitatea terenului model este de aproximativ 8-15% din masa totală de turnare.

Utilizarea unui teren de aceeași compoziție este avantajoasă în formarea produsului brut în cazul formelor centralizate knock-out (de exemplu, atunci când serviciul de turnare transportor), când toată țara și knock-out după preparare este din nou furnizat către spațiul de turnare.

Împărțirea terenurilor este recomandabilă atunci când bateți terenul în hol; atunci nu are sens să colecteze toată masa de pământ, să o transportați în teren agricol și apoi, după pregătire, să fie hrănită în locurile de turnare; în acest caz, este rațional să pregătim doar un model de teren în cel agricol și să pregătim umplutura pe locul turnării.

În modelarea uscată, în majoritatea cazurilor nu se utilizează terenuri de aceeași compoziție, iar cea mai mare și mai importantă a turnării, cu atât mai avantajos este împărțirea terenului.

Pentru fabricarea formelor semipermanente utilizate rar, se aplică amestecuri moldable cu o cantitate predominantă de argilă și aditivi speciali, de exemplu, cocs, azbest.

Fonta și oțelul sunt utilizate ca material pentru producerea matrițelor permanente. În mașinile de turnare prin injecție, matrițele sunt fabricate din oțeluri rezistente la căldură.

Forme constante sunt utilizate pentru turnarea unui număr mare de obiecte omogene (producție de masă).

Turnările în forme permanente de metal uneori produc, de asemenea, în scopul întăririi suprafeței obiectului turnat. Pentru a proteja materialul turnat de materialul de turnare, matrițele uscate înainte de umplere sunt acoperite cu vopsele, iar formele brute cu pulberi uscate.

Pentru formele brute, utilizați o pulbere de cărbune sau grafit; Pudra este acoperită într-o pungă de pânză, care este agitată de mucegai; Astfel, se obține o acoperire uniformă a matriței cu un strat subțire de pulbere.

Vopselele pentru forme uscate sunt realizate din grafit, cărbune și cocs cu un amestec de argilă, făină sau melasă. Astfel de vopsele, deseori denumite cerneluri de turnare, după uscare, lasă în formă un strat de cărbune amestecat cu lut sau substanțe usor arse.

Acționând ca materiale pulverulente și cerneluri este că cărbunele constituent de temperatura ridicată a arsurilor de metal topit, formează gaze care protejează împotriva distrugerii materialului matriței. Atunci când se aplică un material de acoperire permanentă mucegai de metal sunt, uneori, de asemenea, pot servi ca mijloc de a încetini articolele de răcire turnate în forme pentru predohraeniya-le de întărire.

Descarcă eseu: Nu ai acces la descărcarea fișierelor de pe serverul nostru CUM SĂ DOWNLOAD

Parola din arhiva: privetstudent.com