Combină agricola „DON-1500“ - roți autopropulsate, cu un singur tambur, destinată recoltarea culturilor cerealiere și recoltarea separată combină directă în cutii plate cu o pantă de cel mult 8 grade. Se pot utiliza adaptări suplimentare înainte de recoltarea culturilor de leguminoase, de cereale și de semințe mici. Este modelul de bază al familiei de combine autoblocante cu un singur tambur de marca "Don".

Thresher: lățime, 1500 mm Diametru tambur 800 mm, lungime 1485 mm aparat de treier include un tambur bătător treierat, cu concavă crescută separare zonă, mecanismul de ajustare concavă și un variator cu tensionare curea automată de antrenare în funcție de sarcina creată. Tamburul de treierat are zece scuturi ale direcțiilor din dreapta și din stânga ale recifurilor. Construcția rectangulară, sudată, cu un unghi de acoperire de 130 grade.

Există posibilitatea unei coborâri adânci (până la 100 mm) a punții de tambur cu un mecanism instantaneu de resetare, care împiedică înfundarea și facilitează curățarea tamburului.

Batetul barei de protecție (diametrul 400, frecvența de rotație 13,23 s-1) este șase lame, unghiul lamei este de 45 de grade. Acționarea este efectuată cu ajutorul curelei trapezoidale din arborele cotit al motorului din partea stângă a combinei. Pe combinat există un dispozitiv autonom de captare (diametrul tamburului 330 mm, viteza de rotație 220 s-1).

Capacitatea de împrăștiere (la un raport al masei de grâu și paie 1: 1,5) kg / s 8.

Elementele de lucru ale unității sunt reglate în incintă, în funcție de caracteristicile rolelor (grosime, înălțime deasupra suprafeței solului etc.). Unitatea din padoc este condusă astfel încât ruloul de pâine să ajungă în centrul pick-up-ului. Atunci când selectați rolele așezate pe miriștea mică și medie, pantofii antenei sunt setați la înălțimea necesară. Rola trebuie selectată fără pierdere, iar degetele de ridicare nu ating pământul.

Viteza de rotație a arborelui de preluare este reglată de variator. Când selectați role, nu trebuie descărcat sau rupt. Ruperea și aruncarea pe șurubul de alimentare indică o viteză excesiv de mare, iar descărcarea este inadecvată.

recoltare de ajustare exemplara CK-6-II «Ear«sunt: curățarea grâului de rpm treierat tamburului este de 800 ... 1000 min-1 la început, și 1000 ... 1200 min»1 din a doua, iar golurile dintre dăunătorii cu tambur și șipcile concave de admisie și ieșirea din prima mașină de debitat este de 20 și 8 mm, în a doua - 20 și 4 și în mijloc de 16 mm. La recoltarea secului și a orzului, viteza de rotație a tobei de treierat este setată la 750 ... 900 min-1 la prima și la 800 ... 1000 min-1 - la a doua; gauri - respectiv 20 și 8 mm, 22 și 6 și în mijlocul de 18 mm.

Trebuie reținut faptul că, dacă decalajele sunt prea mari, pierderile se măresc datorită gâtului scurt, iar la decalajul mic există o deteriorare mecanică a boabelor și ruperea paietei. Prin urmare, la început gaurile de treierare puțin umflate sunt reduse treptat până când se obține o măcinare bună a cerealelor.

Ajustați gropile de treierat de care aveți nevoie pentru același flagel și pe ambele părți ale triunghiului, pentru care acest flagel este înmormântat de la capăt și apoi este controlat. Verificați cu o sondă pas cu pas sau universal și viteza de rotație a aparatului de treierat - de-a lungul tahometrului, șablonul.

După fiecare schimbare a ajustării mașinii de treierat, calitatea treierii este verificată prin cercetarea a 50 de urechi în paie și pleava luată în diferite locuri de paie. Treieratul poate fi considerat satisfăcător dacă nu există mai mult de două sau trei boabe în urechile testate.

Când curățați pâini ude sau puternic înfundate, decalajele sunt reduse. Dacă în timpul recoltării pâinii umede, înfundate și greu aruncate, prin reglarea golurilor de treierat, nu este posibil să se obțină treierarea satisfăcătoare, apoi să se mărească frecvența de rotație a tamburului. Având în vedere acest lucru o bună treierare, dar o zdrobire oarecum mărită a cerealelor, creșteți golurile de treierat.

Motivul pentru creșterea mărunțită și aplatizarea cerealelor poate fi deformarea cochiliilor ascensoarelor, spiralele șuruburilor, precum și uzura racletelor. O cauză indirectă a deteriorării mecanice semnificative este adesea un control necorespunzător al curățării atunci când o parte a cerealelor circulă în mașină (curățarea - un șurub de șurub - un agitator de paie sau o curățare a tobei).

Reglarea curățării. Gradul de curățare a grămezii de cereale după agitatorul de paie este modificat de fluxul de aer și de deschiderea jaluzelelor de site.

Dacă în timpul funcționării normale a ventilatorului și absența semințelor pierderilor de buruieni în buncăr, și un melc de convergentă Kolosova mici, apoi soluția a fost redusă ambele obloane site pentru a obține puritatea dorită. În cazul în care pierderea de cereale libere și nu treierat crește unghiul de extensie și deschide obloanele. Astfel, o grămadă se deplasează de-a lungul sitei, nu se acumulează la baza unui strat gros în udlinitelya.Esli Kolosova peg primește o cantitate mare de impurități ușoare din paie, placa de detecție este ridicată.

Cu un transfer mare de cereale în sertar și o bună curățare în buncăr, se ridică capătul din spate al sitei inferioare.

Inspectați periodic și curățați suprafața plăcii și sitele de buruieni și lăstari aderenți, strângeți suspensiile ecranului și monitorizați corectitudinea mecanismului de reglare a geamului de canat și extensia ecranului.

Dat fiind faptul că conținutul de umiditate al masei de pâine variază pe parcursul zilei, este necesară o schimbare zilnică de două ori a combinatului: la 12 ... 13 ore - pentru curățare uscată și 17 ... 18 ore - pentru recoltarea unei mase de pâine umedă.

In procesor SC-5 „Câmp“ lacune dispozitiv în intervalul dorit în timpul funcționării într-o anumită cultură treieratul este controlat din cabina de comandă combinatorul levier 6. Serial stabili autorizările: intrare - 18 mm între placa frontală 3, puntea principală 2 și bice cu tambur - 14 mm la priza - 2 mm la o poziție a pârghiei 6 pe primul sector dinte 7. în cazul în care aceste autorizări pentru orice motiv, au fost încălcate, apoi restaurați-le, astfel: setarea manetei 6 pe primul sector dinte 7 și în funcție de direcția de deplasare a punții ( pentru a reduce sau lacune velichenie) eliberați tijele inferioare sau superioare piulița de reglare 1, 4 și pivoții 5. întortocheate piulițele nu eliberate distanțele definite mai sus reduse.

După ajustarea strângeþi toate piulițele, șurubul 9 este eliberat și deplasarea scara 8 combina figurile 18, 14 și pârghia 2 cu săgeata 6. procesorul SC-5 „Câmp“ lacune dispozitiv în intervalul dorit în timpul funcționării într-o anumită cultură treieratul este controlat din cabina controlul combinatorul levier 6. Serial stabili autorizările: intrare - 18 mm între placa frontală 3, puntea principală 2 și bice cu tambur - 14 mm la ieșirea - 2 mm la o poziție a pârghiei 6 pe primul sector dinte 7. Dacă aceste autorizări kakoy- pentru orice motiv au fost încălcate, apoi rebeliunea le navlivayut, astfel: setarea pârghiei 6 pe primul sector dinte 7 și în funcție de direcția de deplasare a punții (pentru a reduce sau mări golurile) eliberați tijele inferioare sau superioare piulița de reglare 1, 4 și pivoții 5. întortocheate piulițele nu eliberate distanțele definite mai sus reduse.

După reglare, strângeți bine toate piulițele, lăsați șurubul 9 și mișcarea scara 8 combină numerele 18, 14 și 2 săgeată Pârghie 6.Vo manual evita accidentele tambur de derulare pentru a verifica absența păscut dăunătorilor de scânduri punte. Intervalul de reglare al punții cu pârghia 6 la intrarea la 48 mm, la bara frontală a punții principale la 46 mm, la ieșirea la 40 mm. Deplasarea pârghiei 6 de către un dinte al sectorului 7 corespunde unei modificări a distanței de 1 mm.

In procesor SC-6-II «Ear“ concavă în poziția de pornire (inițial) se stabilește după cum urmează: maneta de comandă 8 este fixat la primul sector adâncitură 7 (poziția de capăt posterioară a pârghiei) și modificarea lungimii tijelor 5 și b este setat folosind lacune sonda de admisie 14 mm, la ieșirea de 2 mm. La instalarea golurilor pe a doua pârghie concavă 1 este fixat pe sectorul 2, în poziția cea mai înainte și schimbarea tijă 4 cu șuruburi de lungime 3 folosind aceleași gabaritele set sondă între dăunătorii cu tambur și lamelele concavă pe intrarea adaptorului de 18 mm, cea a primei concav curea primar - 14 mm , la ieșire - 2 mm.

Când ajustările trebuie să se garanteze că spațiile dintre scândurile punții și dăunătorii sunt aceleași pe ambele părți ale combinei molotilki.Vo decalajele de timp este reglat prin deplasarea pârghiilor 1 și 8 sectoarelor de divizare respective 2 și 7. În cazul conducerii primului braț tambur 8 este coborât în concav cea mai joasă poziție și cel de-al doilea braț concav 1 este tras, decuplat din sectorul 2 și coborât până la limită. In procesor SKD-5 „siberian“ concavă în poziția inițială este stabilită după cum urmează: nișelor deschise panourile și batoză desprinse tijă reglabilă 4 din pârghia 3.

Pârghiile a 6 excentrici situate pe partea dreaptă a triunghiului, pentru a se pune vertical în jos pentru concavul din față, pentru partea din spate - vertical în sus. Pârghia 2 a concavei frontale este plasată pe a cincea gaură a sectorului /, numărând de sus și pârghia 2 a concavei posterioare - pe a cincea gaură, numărând de jos. buloane libere 7 și, prin rotirea șurubului piulița de reglare 5 este setat la un astfel de spațiu concav: în partea din față a tamburului de intrare 20-1 mm și = ± 7 mm la ieșire; tamburul spate are 18 ± 1 mm la intrare și 6 ± 1 la ieșire. Verificați dacă pârghiile excentrice sunt situate vertical pe partea dreaptă a axului. 4 este atașat la tija pârghiei 3, după ajustarea lungimii și înșurubați șuruburile 7. Decalajul la orificiul de intrare spate cu tambur concave este măsurată la a patra bar: este de 1 mm mai mică decât atunci când se măsoară la prima placă.

Pentru a verifica dacă pătrunderea este atinsă pe bara de foraj, trezorierul trebuie rotit manual după finalizarea ajustării. Utilizarea mașinilor de treierat cu tobe de dinți pe combine permite recoltarea eficientă a cerealelor pentru maturare în stadiul de maturitate a ceară, cu pierderi minime de cereale și consumul de combustibil.

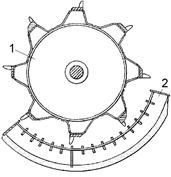

Fig.1. Schema mașinii de treierat cu dăunători de dinți: 1 - tambur; 2 - concavă