Mobilierul solid câștigă popularitate în rândul consumatorilor. Este frumos, prietenos cu mediul, are caracteristici operaționale ridicate. Deținerea de mobilier solid în casă este prestigioasă, așa că va fi în cerere și prin urmare - și va aduce profit. Dar cum să creați o ofertă demnă?

Caracteristici ale organizării și dezvoltării producției de mobilier din lemn masiv

Când intenționați să deschideți o afacere pentru producerea de mobilier din matrice, ar trebui să acordați atenție mai multor nuanțe generale:

Probleme organizatorice privind deschiderea unei afaceri

Forma juridică, documentele și standardele

Alegerea formei de activitate depinde de volumele planificate de producție. În stadiul inițial, vă puteți limita la antreprenoriatul privat, mai ales dacă faceți mobilier personalizat în cantități mici. Dar dacă este planificată producția de masă - este imposibil să faci fără o firmă de avocatură. Pentru ușurarea înțelegerilor reciproce cu furnizorii și clienții (persoane juridice, agenții guvernamentale), este mai ușor să alegeți LLC pe un sistem de impozitare comun.

Producția de mobilier din lemn masiv nu este necesară, însă pentru ca produsul să primească un certificat de calitate, trebuie respectate următoarele standarde și standarde:

Alegerea produsului OKVED depinde de planificarea producției și de modul în care vor fi vândute produsele (cu ridicata, cu amănuntul).

Poate că următoarele coduri de activitate sunt utile:

Materie prima pentru productia de mobilier din lemn masiv: lemn pentru lemn

Pentru fabricarea mobilierului din matrice puteți folosi:

- finisate (GOST 13715-78),

- (plăci tivite GOST 8486-86).

Cele mai populare soiuri de lemn: pin, mesteacan, fag, carpen, arin, zada.

Fitingurile pot fi atât producția internă, cât și cea importată (la cererea clientului). Cea mai mare "încredere" a clienților sunt pixurile și dispozitivele de fixare din oțel inoxidabil, bronz, oțel cromat.

Cerințe pentru camera de producție pentru fabricarea mobilei din lemn masiv

Dimensiunea spațiilor depinde de capacitatea de producție, dar, în orice caz, ar trebui să se aștepte astfel de separări:

- Uscător - locul unde placile sau placa vor "cadea" pentru a începe producția;

- un atelier unde vor fi localizate mașinile de prelucrare a lemnului;

- o clădire;

- cameră pentru lucrări de vopsire și lacuri;

- depozit de produse finite.

Principala cerință pentru o mini-fabrică pentru producția de mobilier din lemn este posibilitatea de a încălzi și de a controla nivelul de umiditate în toate încăperile. Restul cerințelor sunt standard: prezența unei rețele trifazate, drumuri de acces și o platformă pentru descărcarea materiilor prime și a materialelor, ventilația, apa.

Tehnologie de fabricare a mobilierului din lemn masiv

Există două variante ale ciclului de producție:

- scurte - materii prime pentru producția de mobilier sunt deja plăcile pregătite, care sunt măcinate, tăiate la anumite părți și tratate cu lac;

- plin - materiile prime sunt plăcile, care mai întâi se transformă în scuturi și apoi fabrică piese pentru mobilier.

Prima modalitate este optimă pentru producătorii mici cu volume mici. Al doilea este profitabil pentru întreprinderile mari și mijlocii.

Procesul tehnologic complet al producției de mobilier din matrice arată astfel:

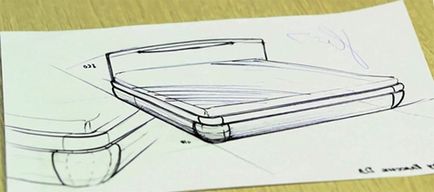

1. Totul incepe cu ideea de a produce mobilier, un anumit tip si design, care este inclus in schita de lucru. De exemplu, pentru un anumit proces de fabricare a mobilierului din lemn, ideea era să ai un pat cu nișe de podea și colțuri rotunjite.

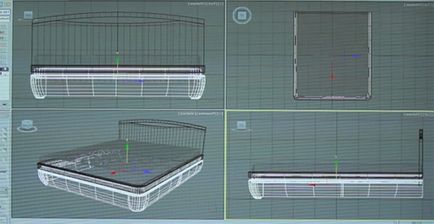

2. Pe baza schiței de proiectare, designerii și tehnologii dezvoltă modele volumetrice și desene de lucru ale viitorului produs.

3. Pentru producție a fost selectată o placă de pin. Lemnul lemnos din arbori de conifere poate fi ușor prelucrat, rezistent la ciuperci și mucegai, are un efect pozitiv asupra sănătății. La producția de pin vine în formă de panouri, cu indicatori de umiditate naturală 40-60%.

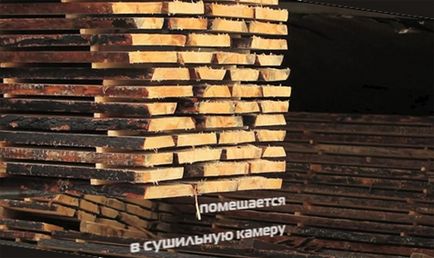

4. Placa trebuie să fie bine uscată, așa că este trimisă în camera de uscare - o cameră în care, cu ajutorul ventilatoarelor, aerul fierbinte este pompat direct pe rafturi cu materii prime. Placa este uscată timp de 10-12 zile, până când umiditatea acesteia scade la 80% din valorile inițiale.

5. Placa pregătită este trimisă pentru dizolvarea plăcii de mobilier. Mașina cu mai multe ferestre scoate coaja și taie placa în funcție de dimensiunile specificate pe piesele de prelucrat.

6. Din șipci care rezultă din producție va numai parțial centrală fără scoarță (resturile utilizate pentru încălzirea camerei de uscare, în scopul de a reduce costurile de încălzire și electricitate).

7. Cu ajutorul mașinii pentru tăiere transversală, se taie noduri, bușteni de rășină, zone cu fibre curbate și alte defecte.

În interiorul monolitului din lemn există o tensiune puternică a copacului, din cauza căreia produsele din lemn masiv se descompun adesea și se sparg. Tăierea copacului compensează această tensiune, astfel încât mobilierul din matrice este mai durabil și durabil decât o placă solidă.

8. Pentru a obține lamele pentru mobilier, barele trebuie să fie semănate de-a lungul lungimii. Pentru a face acest lucru, piesele sunt așezate pe masă, așezate de-a lungul marginii și presate cu o presă pe partea superioară și laterală.

9. Ferăstrăul rotativ taie racordul "spike-groove" în semifabricatele fixe. Apoi, lamelele sunt rotite și legătura pentru andocare este tăiată din partea din spate. "Spike-groove" este similar cu un pieptene, care creează o zonă suplimentară pentru lipirea semifabricatelor într-un singur scut.

10. Lamele sunt așezate pe mașina de andocare, care este echipată cu role de compresie speciale, ghidând piesele de prelucrat astfel încât vârfurile să pătrundă în caneluri.

11. Când se atinge lungimea programată, lamelele se taie și se trimit la presă. Spike-ul cu canelura se închide, formând o îmbinare puternică.

12. Lamele sunt șlefuite pe ambele părți, lipite împreună pe o presă de ventilator, ținând cont de fibrele de ghidare și inelele anuale pentru a preveni deformarea și crăparea produsului viitor. În presă, scutul este ținut timp de 40-50 de minute - timpul necesar pentru a întări adezivul.

13. Pe masina de împărțit banda, scutul este format în dimensiunile necesare, după care lamelele sunt extrudate pe mașina de grosime de pe fiecare parte.

14. Pe mașina de calibrare-măcinare, scutul obține o grosime predeterminată, fiind tăiată în foi de anumite dimensiuni.

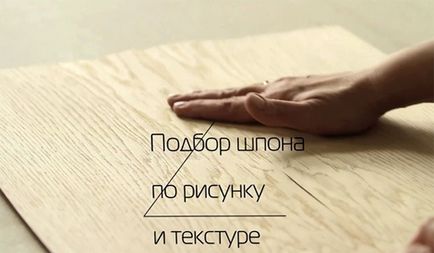

15. Deoarece lemnul de esență moale este utilizat în producție pentru a conferi rezistența produsului, este necesar să se protejeze matricele prin "împachetarea" tuturor detaliilor cu ornamentele de furnir. În mod separat, furnirul este preparat din lemn de esență tare: este tăiat, sortat manual de umbra și structura arborelui.

16. Benzile sortate sunt cusute într-un fir de topit fierbinte ca zig-zag, ceea ce conferă sitei de legătură o rezistență suplimentară.

17. Metoda de lipire a furnirului la o placă de mobilier depinde de forma părții care trebuie să fie confruntată:

- plăcile plate sunt așezate pe presă - furnirul este presat pe placa pe care este aplicată baza adezivă timp de 3 minute sub o presiune de 2 atm;

- piese de rază complexe. care sunt fabricate separat - pe o presă cu vacuum cu membrană.

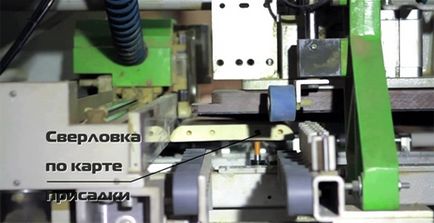

18. Piesele cu care se confruntă sunt trimise la mașina de umplere a forajului, al cărei program implică scanarea orificiilor de fixare pentru viitoarea îmbinare a pieselor de mobilier.

19. Producția de piese individuale de mobilier are loc pe mașini automate în funcție de parametrii specificați. Grupul de foraj face toate tăieturile și tăieturile necesare. Aici, muchiile furnirului sunt aplicate bucăților.

20. Piesele terminate merg la ansamblul de control al produsului, unde este verificat:

- precizia de andocare a pieselor,

- prezența tuturor găurilor,

- completare

- Corespondența dimensiunilor.

După verificare - produsul este dezasamblat și trimis pentru șlefuire și vopsire.

21. Toate piesele sunt șlefuite de 3 ori (se folosesc abrazivi de diferite dimensiuni ale granulelor). Din calitatea de slefuire depinde nu numai neteda a produsului, dar chiar acoperire cu lac și vopsea.

22. Pictura este realizată într-o încăpere cu perdea de apă, care îndepărtează murdăria și murdăria.

Procesul are loc în mai multe etape:

- tonifiere cu pata,

- uscare,

- aplicarea a 3 straturi de lac poliuretanic (cu uscarea fiecărui strat timp de cel puțin 2 ore);

- pictura (in functie de designul modelului).

23. După ce vopseaua sa uscat complet (cel puțin 16 ore), produsul este ambalat și trimis în depozitul produsului finit.

Echipament de producere de mobila din lemn masiv

După cum arată practica, producătorii de mobilier din matrice utilizează rar ciclul tehnologic complet. preferând să cumpere pentru un anumit lot de comenzi plăci de mobilier gata făcute din diferite tipuri de lemn, furniruite sau cu altă acoperire.

A doua opțiune este de a separa aceste două industrii. pentru a produce un scut pentru propriile nevoi și pentru a le vinde într-un magazin situat în apropierea bazei de materii prime (exploatare forestieră). Producția de mobilier este concentrată separat, mai aproape de piețele de vânzare.

Dar pentru a calcula planul de afaceri, luați în considerare opțiunea ciclului complet. Următoarele echipamente sunt necesare pentru producție:

- Ferăstrău circular circular circular pentru tăierea unei plăci largi - 68 000 ruble.

- Mașină de rectificat - 70 000 de ruble.,

- Grosimea - 136 000 de ruble.

- Masina de gaurit si slefuire - 51 000 ruble.,

- Masina de frezat - 75000 freca,

- Mașina de copiat și de frezat - 153 000 ruble.,

- Masina de slefuit - 78200 de ruble.,

- Kraskopistol, stand de pictură - 136 000 de ruble.,

- Unelte auxiliare - 70 000 frecați.

Plan de afaceri pentru productia de mobilier din lemn masiv

1. Planificarea

Este planificată deschiderea unei mini-fabrici pentru producția de mobilier din matrice.

Materiile prime vor fi procurate în întreprinderile din lemn și intermediarii. În stadiul inițial, nu se preconizează achiziționarea de echipamente pentru tăierea buștenilor sub formă de bușteni rotunzi, prin urmare, materiile prime sunt tăiate și uscate.

Materiale necesare producerii:

- stejar. în urma prelucrării inițiale (tăiere, uscare) - 8500 rub / 1m 3;

- Accesorii - la cererea clientului, de la 50 la 340 de ruble;

- vopsele și lacuri - 170 ruble / litru (consum 150 g / 1 m 2).

3. Realizarea

Produsele finite vor fi vândute prin intermediul dealerilor și prin depozitul propriu. Pentru magazin vor fi alocate 50 m 2 de spațiu de producție și este echipat pentru showroom.

4. Departamentul de producție

Departamentul de producție este planificat să fie închiriat. Zona este de 200 m2, chiria este de 50 000 de ruble pe lună.

5. Produse finite

Produsele finale (dulapuri) sunt planificate să fie vândute la 10800 ruble pe metru. etc (prețul va varia în funcție de complexitatea fabricării diferitelor mobilier și a tipului de accesorii).

6. Personal și salariu

- Director,

- contabil

- designer de designer de

- tehnolog,

- operatori de tâmplărie-mașină (6 persoane),

- cioplitor,

- lucrătorii auxiliare (2 persoane).

Fondul de salarii - 93.840 ruble pe lună.

7. Volumele de ieșire

Volumul planificat al producției este de 360 bp / an.

8. Atragerea de investiții

Pentru a începe producția, se intenționează atragerea de investiții (credit bancar) în valoare de 1.707.000 ruble.

Din care 837200 ruble. va merge pentru a achiziționa echipamentele necesare, soldul - pentru achiziționarea de materii prime, materiale, chirie și alte aspecte ale activităților economice ale întreprinderii.

9. Costuri și costuri

Calculul costurilor și costurilor mobilierului din matrice (de exemplu - un dulap din stejar)

Prețul de cost de 1 m. Mobilier = (Costuri fixe / Producție anuală) + Costuri variabile.

Costuri fixe

Pentru costuri constante (calcul pentru un an) sunt:

Cheltuieli neprevăzute (fond de rezervă -2% din suma costurilor fixe) - 49563.20 ruble.

Costuri fixe totale - 2 527 723,2 ruble.

Costuri variabile

Costuri variabile (calcul pe unitate de producție):

- materii prime - 0,143 m 3 * 8500 rub = 1215,50 ruble,

- vopsele și lacuri - (7,3 m 3 * 150 g.) = 1,095 l * 170 ruble / litru = 186,15 ruble,

- accesorii - (2 mânere, 4 capse, șuruburi, șuruburi) = 170 fre.

Calculul costului de producție pentru primul an de funcționare: 2 527 723,2 / 360 + 1 571,65 = 8 593,10 ruble.

10. Punctul de echilibru

Calculul breakeven = Costuri fixe / (Câștig 1 Produs - Costuri variabile de producție 1) = 2 527 723,2 / (10 800-1 571.65) = 273.91 m n ..

Evenimentul va fi asigurat odată cu implementarea a 273,91 m. În primul an de producție.

11. Rezultatele financiare - previziuni

Rezultatele financiare anticipate pentru primul an de funcționare:

- Venituri = (10,800 ruble * 360 m.) = 3,888,000 ruble,

- Prețul costului = (8593,1 * 360 m. P.) = 3 093 516 ruble,

- Profit din vânzări = (3 888 000 - 3 093 516) = 794 484 ruble,

- Împrumuturi (% pe an) = 256 065,90 rub,

- Impozitul pe venit = (794.484 - 256.065,90) = 107.683,62 ruble,

- Profitul net = (794.484 - 256.065.90 - 107.683,62) = 4307,34.48 ruble

12. Calcularea rentabilității și a amortizării

Profitabilitatea produsului = (Profit din vânzări / Preț de cost) * 100% = (794,484 ruble / 3,093,516 ruble) * 100% = 26%.

Rata rentabilității = (profit net / investiții) * 100% = (430734,48 ruble / 1 707 000) * 100% = 25%

Perioada de rambursare a proiectului este de 3 ani, 9 luni.