În articolul ciclu douăsprezecea „Principii fundamentale și tehnologii de scanare de proiectare granița testabile“ oferă o imagine de ansamblu a firmei onTAP hardware-ul sistemului Flynn Systems, destinat imperechere cu JTAG-PP și nodurile de testare.

Nivelul planificat de calitate și fiabilitate a produselor este determinată de mărimea și valoarea maximă estimată a reparațiilor, care urmează să aibă loc în perioada de garanție, în funcție de cerințele clientului, condițiile de funcționare ale produselor și a strategiei corespunzătoare a acestora.

În cazul în care consumatorul în contract pentru furnizarea de 10 mii. Instrumente impune ca perioada de garanție este de 10 ani, cu geografia de utilizare se aplică întregului teritoriu al Rusiei, și este de așteptat repararea să efectueze producătorului propriu, este ușor de calculat că, odată cu eșecul de la 1% , va fi necesară efectuarea a 100 de deplasări pentru reparații în garanție.

Costul reparațiilor de garanție este de obicei planificat la 2-4% din prețul de vânzare. Dacă dispozitivul costă 100 mii de ruble. apoi o sumă de 3 milioane ruble poate fi planificată pentru reparații întregului lot. Aceasta înseamnă că o medie de 30 de mii de ruble poate fi cheltuită într-o singură călătorie de afaceri. Dacă aceste dispozitive vor fi operate în principal în Siberia de Vest și în Orientul Îndepărtat, atunci fondurile planificate nu vor fi suficiente. Dacă dispozitivele costă 10 mii de ruble. și în lot - 100 mii de bucăți. situația este exacerbată brusc, deoarece costurile planificate pentru reparațiile în garanție vor crește de zece ori și pot depăși nivelul planificat al profitului. O creștere a prețului de vânzare pentru a compensa aceste costuri va reduce competitivitatea produselor și poate deveni un obstacol în calea încheierii unui contract profitabil. Luând în considerare toate cele de mai sus, valoarea cea mai comună a nivelului planificat de defecțiune devine ușor de înțeles: 0,1% sau 1000 ppm.

Folosind exemplele date, vom încerca să calculam costurile maxime pentru reparațiile din procesul de producție. În cazul în care structura de preț a dispozitivului (100 mii ruble.) Profit este de 20%, atunci prețul de cost este de 80 de mii de ruble. În structura costurilor, componentele, componentele și materialele reprezintă 70% (o valoare caracteristică în producția de dispozitive electronice), iar munca - 30% (24 mii ruble). Să presupunem că dispozitivul are un design cu o singură placă, cu 1000 de componente și 3000 de îmbinări lipite. Atunci când se utilizează echipamente de asamblare de primă clasă, nivelul maxim posibil de defecțiune este de 100 ppm în mijlocul unui lot mare. În acest caz, în lotul de 10 mii de unități. primim:

3 000 · 10 000 · 100/1 000 000 = 3 000 îmbinări de lipit potențial defecte.

Furnizorii de prima clasa si producatorii de componente electronice garanteaza un nivel de defect de 10 ppm. Aceasta înseamnă că în lotul de 10 mii de unități. primim:

1 000 · 10 000 · 10/1 000 000 = 100 componente potențial defecte, adică 31% din unitățile de imprimare sudate vor avea defecte potențiale.

timp de diagnostic și locul defectului pe modulul electronic având 1000 de componente, o medie de cel puțin 4 ore. La un cost mediu de ori de muncă pentru specialiști cu înaltă calificare $ 25. SUA (inclusiv cheltuieli generale), costurile de reparație în cazul emiterii unor dispozitive de părți, fără mijloace automate diagnosticarea și localizarea defectelor vor fi:

3 100 · 4 · 25 = 310 000 de dolari SUA sau aproximativ 10 milioane de ruble.

Costurile medii minime pentru repararea unui dispozitiv vor fi: 10 000 000/10 000 = 1.000 ruble. Mai mult decât atât, calculele sunt valabile dacă toate nodurile imprimate sunt procesate în același lot, deoarece la începutul și la sfârșitul jocului nivelul de defecte, de obicei, de mai multe ori mai mare (la începutul jocului aveți nevoie pentru a elimina consecințele erorilor umane și utilizarea necorespunzătoare a componentelor și a accesoriilor, iar în cele din urmă - consecințele lipsei de componente). În plus, chiar și cel mai calificat controlorul serviceman / trafic și supraveghetorii cei mai conștiincioși nu își pot permite să verifice pe deplin produsele lor în conformitate cu designul său și documentația de reglementare. Ca rezultat - costuri suplimentare pentru repararea dispozitivelor care nu în timpul testelor de acceptare și consumator în timpul perioadei de garanție.

Exemplele de mai sus confirmă în mod clar un postulat bine-cunoscut „costul de reparare a defectului este mai mic, mai aproape de locul de apariție a potențialului a observat“, iar acest lucru înseamnă că este necesar să se caute producția de calitate și produse fiabile din fabrică.

Întrebarea a doua: ce tehnologie asigură atingerea nivelurilor planificate de calitate și fiabilitate și ce costuri sunt necesare pentru aceasta? Astfel, am definit obiectivul: dezvoltarea și implementarea unei tehnologii care oferă niveluri planificate (calculate) de calitate și fiabilitate a produselor fabricate cu costuri minime (optime).

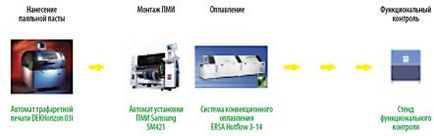

Să luăm în considerare un exemplu: la întreprindere se introduce procesul tehnologic tipic de asamblare a unităților tipărite (a se vedea figura 1).

Fig. 1. Proces tehnologic de asamblare a unităților de imprimare fără sisteme de inspecție și inspecție

După implementarea sistemului AOI pentru monitorizarea calității instalației și a îmbinărilor lipite, numărul defectelor produsului asociat cu deplasarea pinilor componentelor față de plăcuțele de contact de pe PCB a fost semnificativ redus. În conformitate cu algoritmul propus (vezi Figura 2), transformările acceptate pentru diagnosticarea și localizarea tipului de defecte numite pot fi considerate satisfăcătoare.

Tabelul 2. Criterii privind calitatea instalării componentelor montate pe suprafață în conformitate cu cerințele diferitelor standarde

Defectul este clasa 1, 2. Deplasarea laterală (A) depășește 50% din lățimea suprafeței de contact (W) sau 50% din lățimea plăcuței de contact (P) (se selectează valoarea mai mică).

Defectul este clasa 3.

Deplasarea laterală (A) depășește 25% din lățimea suprafeței de contact (W) sau 25% din lățimea plăcuței de contact (P) (se selectează valoarea mai mică).

Defecțiunea este clasa 1, 2. Deplasarea laterală (A) depășește 50% din lățimea suprafeței de contact (W) sau 50% din lățimea plăcuței de contact (P) (se selectează valoarea mai mică).

Defectul este clasa 3.

Deplasarea laterală (A) depășește 25% din lățimea suprafeței de contact (W) sau 25% din lățimea plăcuței de contact (P) (se selectează valoarea mai mică).

10.7 (Figura 50) Defecțiunea "deplasare laterală" (A) depășește 10% din lățimea suprafeței de contact (W).

Defectul este clasa 1, 2. Deplasarea laterală maximă (A) depășește 50% din lățimea ieșirii (W) sau 0,5 mm (se selectează valoarea mai mică).

Defectul este clasa 1, 2. Deplasarea laterală maximă (A) depășește 50% din lățimea ieșirii (W) sau 0,5 mm (se selectează valoarea mai mică).

Defecțiunea "deplasare laterală maximă" (A) depășește 25% din lățimea de ieșire (W).

Defecțiunea este clasa 3. Deplasarea laterală maximă (A) depășește 25% din lățimea ieșirii (W) sau 0,5 mm (se selectează valoarea mai mică).

Defecțiunea este clasa 3. Deplasarea laterală maximă (A) depășește 25% din lățimea ieșirii (W) sau 0,5 mm (se selectează valoarea mai mică).

Următorul tip important de defect este: "se instalează o componentă necorespunzătoare" (rândul 3 din tabelul 2 și figura 2). Motivele cele mai probabile pentru instalarea unei componente necorespunzătoare sunt:

- eroare a operatorului atunci când alimentatorul este echipat;

- Componenta defectuoasă (căsătoria producătorului);

- deteriorarea componentelor în timpul fabricării (defecțiune tehnologică).

Cel mai eficient mijloc de diagnosticare și localizare a defectelor de acest tip este monitorizarea automată în circuit. Având în vedere montarea densitate ridicată a produselor și a gamei largi de la SPEA4060 sistem (vezi. Fig. 4) a fost aleasă ca un mijloc de control electric automat în circuit.

Fig. 4. Schema de proces tehnologic de asamblare a unitatilor tipografice la introducerea unor sisteme automate de inspectie si control moderne

După introducerea sistemului SPEA 4060 de comandă automată în circuit, numărul defectelor de produs asociate cu instalarea unei componente necorespunzătoare a fost redus semnificativ. În conformitate cu algoritmul propus (vezi figura 2), transformările adoptate pentru diagnosticarea și localizarea defectelor de acest tip pot fi considerate satisfăcătoare.

Următorul tip important de defect este "o cantitate insuficientă de lipit în îmbinările lipite" (linia 4 din tabelul 1 și figura 3). Motivele cele mai probabile pentru cantitatea nesatisfăcătoare de lipire pot fi:

- dimensiuni incorecte ale plăcuțelor de contact (eroare de designer);

- mărimea diafragmei incorecte (eroare de designer);

- calitatea nesatisfăcătoare a șablonului (defect al producătorului de șablon);

- calitatea nesatisfăcătoare a pastă de lipit (defectul furnizorului și / sau producătorului);

- calitatea nesatisfăcătoare a pregătirii pastei de lipit pentru muncă (defect tehnologic);

- setări incorecte ale dispozitivului de tipărire a ecranului (viteza de mișcare și / sau presiunea racletei);

- deformarea plăcii de circuite imprimate.

Erori ale proiectanților ar trebui să fie dezvăluite în etapele de acceptare a documentației de proiectare, pregătirea tehnologică a producției și producției de prototipuri - înainte ca produsul să fie pus în producție în serie. Calitatea șablonului, a pastei de lipire și a plăcilor cu circuite imprimate trebuie controlată la controlul de intrare.

Calitatea aplicării pastei de lipit pentru diverse aplicații este reglementată de standardele relevante (a se vedea tabelul 3).

Tabelul 3. Criterii de acceptare a calității aplicării pastă de lipit în conformitate cu NASA-STD-8739

Pasta trebuie aplicată cu aliniere precisă la zonele de contact și are de asemenea o grosime uniformă. Fără poduri, bule, cruste și lubrifiere.

NASA-STD-8739.2 [8.2], [8.6]

Formarea de poduri este un indicator al parametrilor incorecți ai procesului de aplicare a pastei de lipire.

NASA-STD-8739.2 [8.7.4.f], [12.6.1.a.1]