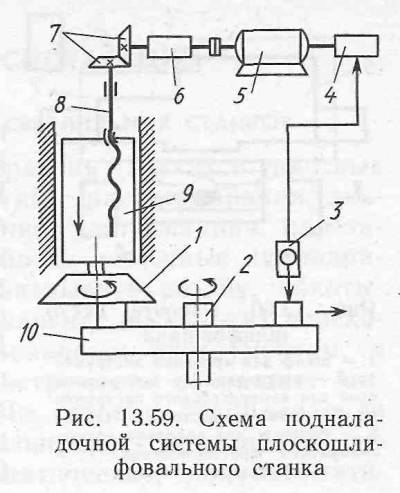

Dacă centrul de greutate al cercului coincide cu axa rotației sale, atunci cercul este echilibrat și poate funcționa fiabil la viteze mari circumferențiale. Dezechilibrul cercurilor apare din cauza formei lor neregulate; poziționarea orificiului de ședere cu excentricitate față de

cerc Rhee; densitatea inegală a materialului etc. Cercurile sunt echilibrate pe standuri speciale (Figura 13.53, a). Prisme, discuri și cilindri cilindrici sunt utilizați ca suporturi. Cercul este montat pe un dorn și pus pe role. Echilibrarea se realizează prin două segmente (figura 13.53, b) prin deplasarea acestora de-a lungul canelurii flanșei din partea din față. Dacă nu există un echilibru, partea grea a cercului coboară. Deplasând segmentele, verificați din nou gradul de echilibru al cercului până când cercul în poziția sa pe suporturi va fi în repaus. Este necesar să se echilibreze toate cercurile cu un diametru mai mare de 100 mm. Înainte de echilibrare, cercul trebuie inspectat pentru a vă asigura că nu există fisuri. Cercurile pot fi echilibrate direct pe masina de rectificat cu ajutorul unor mecanisme speciale.

13.34. ACTIVITATEA DE CONTROL ACTIV

Șlefuirea, de regulă, completează procesul tehnologic, iar dimensiunile produselor sunt finale. O parte semnificativă a timpului de funcționare pe mașinile de rectificat automate (până la 30% din timpul auxiliar) este cheltuit pentru măsurarea pieselor prelucrate. Prin urmare, este utilizată automatizarea controlului dimensional, care îmbunătățește semnificativ performanța de măcinare.

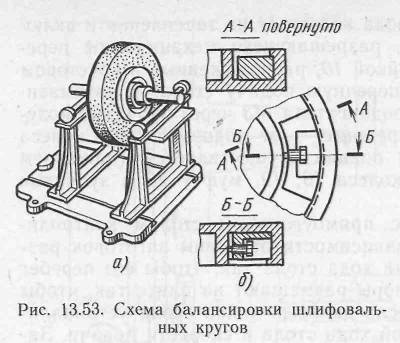

Mașinile sunt echipate cu sisteme de monitorizare active (Figura 13.54). Cu o monitorizare activă, dimensiunea reală a piesei de prelucrat înainte de prelucrare (sau dimensiunile piesei prelucrate care este prelucrată) este comparată cu dimensiunea specificată. Dispozitivele care fac și produc o astfel de comparație și semnalul corespunzător al informațiilor de măsurare se numesc dispozitive de monitorizare active. Aceste dispozitive funcționează prin măsurări directe sau indirecte. În măsurarea directă, elementul de detectare al instrumentului intră în contact cu suprafața care trebuie tratată.

În cazul tăblițelor indirecte, ele nu intră în contact. Instrumentele pot fi mecanice, electrocontacte, pneumatice, inductive etc.

Mijloacele de control activ conțin: un dispozitiv de măsurare; echipamente de măsurare; dispozitiv de comandă; amplificator de semnal de comandă; dispozitive de alarmă; surse de alimentare. Contorul furnizează informații sub formă de indicatori. Dispozitivul de comandă convertește informațiile de măsurare în semnale distincte - comenzi

pentru control automat al procesării. Echipamente de măsurare - acestea sunt mecanisme de pârghie, prisme etc. Amplificatorul de semnal de comandă amplifică semnalele electrice ale instrumentelor de măsurare. Dispozitivele de alarmă oferă informații despre execuția comenzilor. În funcție de condițiile de producție, se utilizează scheme simplificate de control activ, în care sunt utilizate numai câteva dintre aceste elemente.

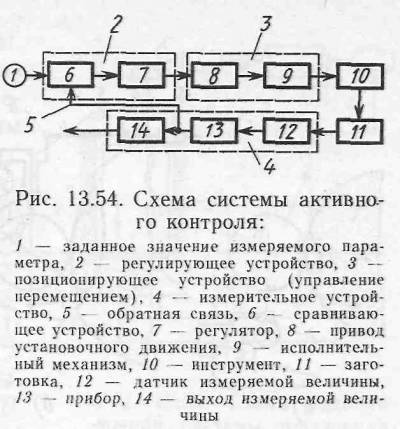

Pentru monitorizarea activă folosiți diferite instrumente de măsurare (indicatoare, pneumatice, inductive, etc.). În Fig. 13.55 prezintă diagramele mijloacelor de măsurare cu instrumente mecanice (Figura 13.55, a) și pneumatice (Figura 13.55.6). Dispozitivul de măsurare este conectat fix la instrumentul de măsurare 1. Informații despre dimensiunea piesei de prelucrat sunt emise pe scara dispozitivului 2. Prelucrarea este efectuată manual. Echipamentul de măsurare1 (Figura 13.55.6) efectuează măsurători fără contact prin intermediul unui senzor pneumatic. Informațiile de măsurare sunt date pe scară de către dispozitivul 2 și prin intermediul dispozitivului de comandă 3, iar amplificatorul 4 este transmis directorilor mașinii, care efectuează mișcările necesare. Execuția semnalelor de comandă este controlată de blocul 5.

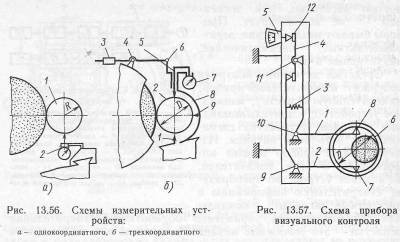

În Fig. 13.56, o măsurare cu un singur contact

un dispozitiv pentru măsurarea razei R a țaglei 1, instalate în centrele de mașini de rectificat cilindrice, cu ajutorul dispozitivului 2. Dispozitivul de măsurare citire cu trei consolă 8 pentru măsurarea dimensiunii diametrală D a semifabricatului 2 pe aceeași mașină prezentat în Fig. 13,56, b. Aliniind bracket 8 pe suprafața piesei 2 prin handpieces 1, 9, care sunt presate în mod constant pârghie de sistem cu balamale 4, 6 sub acțiunea sarcinii 3 (sau arcuri). Sfaturile 1, 5 sunt elemente de măsurare,

fin 9 - elementul de bază. Tija 5 se poate deplasa în raport cu brațul 8. Cantitatea de mișcare este sesizată de dispozitivul de numărare 7.

În Fig. 13,57 prezintă un dispozitiv pentru măsurarea diametrului - găuri într-o piesă de prelucrat pentru măcinarea la mașină intragrinding. nipluri de măsurare 7 și 8, fixate pe brațele 1, 2 de arcul 3 intră în contact cu suprafața tratată 6. Pârghiile sunt situate pe balamale 9, 10. La maneta 1 este montată o pârghie 4 a suportului de articulație 11, care sintetizează mișcarea ambelor papuc 12 și transmite deplasarea totală la dispozitivul de măsurare 5.

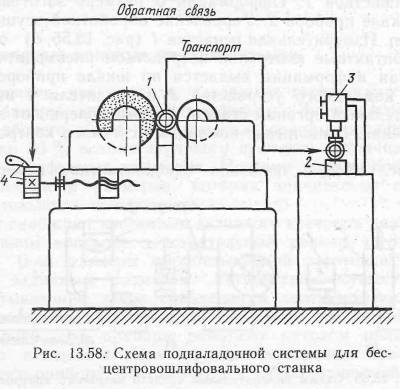

Schema sistemului de sub-măcinare a mașinii de rectificat fără centru este prezentată în figura 13.58. Part /, prelucrate, dispozitivul de transport este transferat în poziția 2, în cazul în care convertorul măsurat 3. Atunci când dimensiunea controlată este dincolo de câmpul de toleranță setat, generează un convertor de semnal 3 - comanda unui dispozitiv de acționare 4 (clichet electromagnet).

Când electromagnetul este pornit, roata cu clichet rotește și deplasează roata de șlefuire prin mecanismul șurubului la valoarea corespunzătoare impulsului de reglare (1-2 μm).

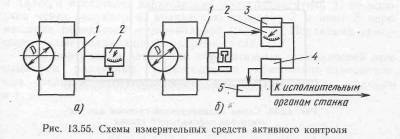

Schema sistemului de sub-reglare pentru o mașină de rectificat cu două axe este prezentată în Fig. 13,59. Pe măsură ce masa rotundă 10 se rotește, preformele 2 sunt introduse în dispozitivul de măsurare 3, vârful căruia intră în contact cu suprafața tratată. Când roata este uzată / înălțimea pieselor lustruite crește.

Când dimensiunea preforme devine dispozitiv marimea podnaladochnomu 3 este activat și emite un semnal (o comandă pentru podnaladku), care intră în amplificatorul 4 și mai departe în servomotor cuprinzând un motor electric 5, care prin reductor 6, angrenaj conic 7 și șurubul 8, mișcarea este transmisă headstock măcinare 9. Acesta din urmă comite mișcări minore de mișcare.

Pentru a controla și a măsura suprafețele tratate, sunt utilizate diferite instrumente de măsurare universale: etriere, micrometre, cleme, calibre etc.