Formarea prin comprimare - un procedeu de obținere a articolelor din polimeri pulverulenți prin „rece“ presare la o temperatură sub temperatura de tur, urmată de un tratament termic pentru a fuziona particule într-un bloc (sinterizare), fără presiune.

Această metodă este potrivită pentru prelucrarea oricărui termoplast, dar în industrie este utilizată în principal pentru fabricarea articolelor fabricate din politetrafluoretilenă (fluoroplastic F-4, teflon). Specificitatea procesării F-4 constă în faptul că atunci când acestea sunt transferate într-o stare cu flux vâscos, materialul este predispus la degradarea termică, iar pentru fluoroplasticele convenționale metodele convenționale de prelucrare nu sunt adecvate.

Principala dificultate cu presarea directă (produse) este obținerea densității uniforme în toate părțile. Prin urmare, este adesea imposibil să se producă produse de forme complexe direct din polimeri pulverulenți, iar configurația dată este reprodusă prin prelucrarea suplimentară a pieselor de prelucrat. Pentru a asigura o densitate uniformă a pulberii înainte de presare, este necesar să se desfac și să se curețe pentru a îndepărta bulgări, iar atunci când se încarcă matrița, se așează cu grijă la nivel cu o riglă de metal sau o spatulă.

Pentru obținerea unui produs solid, neporos, este necesar să se asigure o compactare suficientă a pulberii, care se ridică cu o creștere a presiunii de presare (pentru F-4 până la 40 MPa). În timpul procesului de sinterizare, produsul este compactat mai mult cu cât densitatea preformei este mai mică, ceea ce se explică prin creșterea suprafeței de contact a particulelor de polimer încălzită într-o stare foarte elastică.

Durata sinterizării materialului sub presiune are un efect semnificativ asupra proprietăților articolelor. Aceasta se datorează unei modificări a conformărilor macromoleculelor și o creștere a numărului de secțiuni rectilinie, care devin centre de cristalizare după răcirea polimerului.

Astfel, durata sinterizării determină gradul de cristalinitate și, ca o consecință, indicii proprietăților fizico-mecanice ale materialului. Gradul de cristalinitate al polimerului depinde, de asemenea, de viteza de scădere a temperaturii la un anumit nivel: în F-4 sub 250 ° C, cristalizarea practic încetează și viteza maximă de cristalizare este observată la o temperatură de aproximativ 315 ° C Prin urmare, cu răcire rapidă de la temperatura de sinterizare (360-390 ° C), F-4 dobândește o structură fin cristalină.

SCOPUL LUCRARII: Determinarea efectului presiunii, sinterizării și condițiilor de răcire asupra proprietăților F-4 și asupra dimensiunilor geometrice ale produselor.

Produse recomandate: discuri și inele cu grosimea de 2 mm, diametrul exterior 100 mm și diametrul interior al inelelor de 50 mm.

Praf de fluoroplastic F-4, în vârstă de laborator în laborator timp de cel puțin 3 zile (cu prelucrarea F-4, luată dintr-o cameră rece, deformare și chiar crăpare a probelor).

Când lucrați cu F-4, trebuie respectate următoarele condiții:

Temperatura de depozitare trebuie menținută în intervalul 21-26 ° C (altfel densitatea F-4 se modifică din cauza instabilității modificărilor cristaline);

În plus față de ventilația generală, ar trebui să se asigure ventilația locală, deoarece procesul de procesare este însoțit de eliberarea de produse toxice.

ECHIPAMENTE, ECHIPAMENTE, INSTRUMENTE

Capacitatea presei hidraulice nu mai mică de 400 kN [17]. mucegai pentru discuri de tabletare și inele, cuptor, mașină de rupere, calibre pentru măsurarea alungirii specimenului, un potențiometru cu un termocuplu, cântare tehnice, etriere, sita, spatula, capacitate baie de metal de cel puțin 3 dm, pânză de azbest, cuțite de tăiere.

Sarcina 1. Studiul influenței condițiilor de presare la rece asupra calității produselor fabricate din PTFE-4

1.1. Pentru a determina efectul presiunii F-4 este formată dintr-un semifabricat sub forma unui disc și inel la presiuni de 15, 20, 25, 30, 35 și 40 MPa, temperatura de matriță 23 ± 2 ° C și menținând timp sub presiune timp de 2 minute.

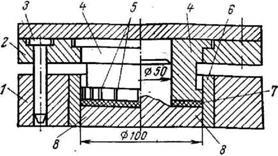

Tabletarea de semifabricate de tipuri și dimensiuni date se efectuează în matrița prezentată în Fig. 1. Volumul Presa camera de încărcare - formulare trebuie să depășească 5 ori volumul eșantionului, deoarece în timpul presarea pulberii P-4 4-5 ori compactate (densitate comprimat de 1830 kg / m, care este cu 25% mai mică decât densitatea produsului finit .. ).

Figura 1. Forme pentru tabletarea discurilor și inelelor:

1 - cușcă matriceală; 2 - suport pentru pumn; 3 - o coloană de direcționare; 4 - perforatoare pentru discuri și inele; Gauri de 5 canale; 6 - matrice; 7 - o probă de F-4; 8 - fundul inserției matricei, respectiv pentru discuri și inele.

Pentru tabletare la presiuni specificate, se folosește o pulbere slăbită și cernută. Greutatea F-4 ar trebui să fie egală cu produsul de densitate F-4 pe volumul dat al produsului. Proba este uniform distribuită în cavitatea matriței cu o riglă sau o spatulă de metal. Injecția F-4 și dozarea suplimentară a pulberii nu sunt permise, deoarece pot provoca crăparea produsului în timpul sinterizării. Imediat după distribuirea pulberii, matrița este închisă. Când matrița este închisă, viteza de coborâre a pumnului este redusă la 10 mm / min pentru a îndepărta o parte din aer din pulberea care urmează a fi comprimată. Sinterizarea și răcirea probelor din F-4 se efectuează în conformitate cu același regim. Tabletele fabricate la presiuni diferite sunt plasate pentru sinterizare într-o cutie termică încălzită la 380 ° C. Fluctuațiile de temperatură la diferite puncte din interiorul cuptorului nu trebuie să depășească ± 5 ° C, prin urmare se recomandă utilizarea cuptoarelor cu recirculare a aerului și vatră rotativă. Aceasta exclude

Încălzirea neuniformă a probelor. Pentru a monitoriza progresul de sinterizare a semifabricatelor, ușa cuptorului trebuie să fie glazată, iar în interior este luminată. Procesul de sinterizare se încheie după realizarea integrală a transparenței probelor, ceea ce indică fuziunea particulelor de material. Durata sinterizării este determinată prin calcularea a 20 de minute pe 1 mm din grosimea tabletei.

După sinterizare, produsul trebuie răcit rapid prin imersare în apă, având temperatura camerei. Testele pot fi pornite numai după ce produsul a fost răcit pe tot volumul.

Se recomandă testarea simultană a produselor primite (discuri și inele) pentru a evita influența fluctuațiilor temperaturii ambientale și a diferitelor modificări ale structurii materialului la depozitarea probelor. În rezultatul testului se ia media aritmetică a celor trei măsurători.

Densitatea lui F-4 este determinată prin cântărirea hidrostatică a discurilor și inelelor.

Controlarea inelelor și a discurilor este determinată în conformitate cu GOST 18616-73.

Parametrii mecanici sunt determinați la 23 ± 2 ° C pe specimene speciale, care sunt tăiate (sau tăiate cu un cuțit special de tăiere) de pe discuri și inele.

Datele obținute sunt adăugate în tabelul 1.

Tabelul 1- Proprietățile produselor

Pe baza rezultatelor testului, sunt construite dependențele de densitate, contracție și rezistența probelor la presiune.

1.2. Pe baza grafelor reprezentate grafic, timpul optim de comprimare este determinat la presiunea optimă. Tabletarea se efectuează cu un timp de menținere de 0,5; 1; 2; 3 și 5 minute.

Procedura de îndeplinire a sarcinii și efectuarea testelor este descrisă la § 1.1. Datele obținute sunt introduse în tabel (conform eșantionului din tabelul 1). Conform rezultatelor testelor, sunt construite dependențele grafice corespunzătoare, conform cărora se determină durata de presare a tabletelor, ceea ce garantează performanța cea mai mare și stabilă a produselor F-4.

Sarcina 2. Studiul influenței duratei de sinterizare asupra calității produselor fabricate din PTFE-4

Șase eșantioane sunt realizate sub formă de discuri și inele în conformitate cu regimul optim stabilit în executarea sarcinii 1. Toate probele sunt plasate simultan într-un dulap termic la o temperatură de 380 ± 5 ° C. Primul disc și inelul sunt îndepărtate după ce au fost ținute 5 minute / mm din grosimea produsului, următoarele mostre după 10 min / mm, apoi după 15 min / mm, etc.

Următorul disc și inel, extrase după o anumită expunere din cuptor, sunt scufundate rapid în apă la temperatura camerei. După răcirea completă, se testează proprietățile probelor. Datele obținute sunt introduse în tabel (conform eșantionului din tabelul 1). Pe baza rezultatelor testelor, sunt reprezentate graficele dependențelor dintre densitatea, contracția și rezistența probelor pe durata sinterizării tabletelor.

Sarcina 3. Studiul influenței condițiilor de răcire a produselor fabricate din fluoroplast-4 după sinterizare asupra calității acestora

Efectul condițiilor de răcire este studiat în trei moduri: răcire lentă la temperatura camerei, lentă

Răcirea la 250 ° C urmată de o scădere rapidă a temperaturii, răcirea rapidă la temperatura camerei.

Pentru a evalua fiecare mod, este necesar să se facă o probă sub forma unui inel și a unui disc, după tabletare și sinterizare, în conformitate cu regimurile optime stabilite în îndeplinirea sarcinilor 1 și 2.

3.1. La răcirea lentă a produsului (de disc și inel) după sinterizare într-un cuptor cu atenție înfășurat în pânză de azbest este introdus în termocuplu de contact pachet sau termometrul, astfel încât acestea să atingă probele de răcire, și urmăriți viteza de răcire.

3.2. Cu răcire în trepte, produsele după sinterizare (disc și inel), ca în cazul precedent, se răcesc lent, învelind-le în țesut de azbest. De îndată ce temperatura probelor scade la 250 ° C, probele se desfac și se scufundă rapid în apă cu temperatura camerei.

3.3. Când produsul este răcit rapid după sinterizare (disc și inel)

Puneți o baie de apă, susținând în ea o cameră

Temperatura este menținută și menținută până când temperatura din secțiunea produsului devine egală cu temperatura apei.

3.4. Testarea eșantioanelor răcite la diferite viteze se efectuează conform procedurii date mai sus. Datele obținute sunt introduse în tabel (conform eșantionului din tabelul 1). Conform graficului dependenței densității F-4 de gradul de cristalinitate (figura 2), se determină gradul de cristalinitate al probelor obținute. Rezultatele sunt înregistrate în tabelul 2.

Tabelul 2 - Dependența proprietăților probelor de regimul de răcire