Metoda de turnare în matrițe de cochilie se bazează pe producerea de mucegaiuri și tije simple sub formă de cochilii de 6 ... 10 mm grosime.

Acestea sunt realizate prin întărirea unui strat de amestec pe o sculă de metal, în care liantul este mai întâi topit și apoi se întărește (ireversibil), conferind învelișului o rezistență ridicată. Tehnologia de turnare în matrițe de cochilie include o serie de operații, a căror îndeplinire în turnarea prin această metodă are caracteristici pronunțate.

Acestea includ. prepararea unui amestec special de nisip-rășină; formarea de forme și tije de perete cu pereți subțiri pe platforma de model; asamblare de forme și pregătirea lor pentru turnare.

Pentru prepararea matrițelor de cochilie se produce un liant special, care este un amestec de rășină fenol-formaldehidică cu un catalizator de rășină, introdus într-o cantitate de 7 ... 8%.

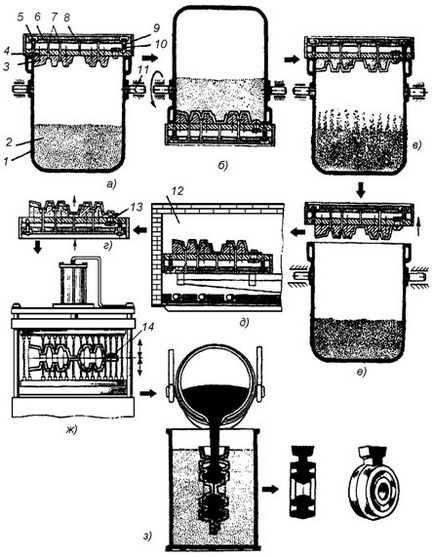

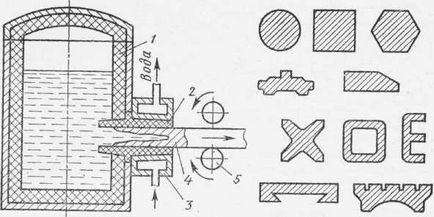

Preformând învelișul cel mai adesea produse prin utilizarea buncărul rotativ 1, în care se toarnă un amestec de nisip de rășină 2 (Fig. 19a). Pe partea de sus a buncărului echipat cu un canal inelar 3 pentru apa de răcire, modelele stabilite și fixate încălzite la 200 ... 240 ° placă model C de metal 4. Este asigurată prin intermediul a patru coloane de ghidare 5, placa 6 impingatoare 7. împingătoarele sunt uniform distribuite întreaga placă, du-te la suprafața de lucru, atât modelul, cât și placa de model. gambele lor sunt fixate în prize speciale placă 6 și fixate pe aceasta placa de coasere 8. Placa de model cu dispozitivul de împingere este plasat în carcasa 9. Pentru fixarea împingătoarele plăcuței în poziția de repaus pe coloanele de ghidare 5 sunt montate arcuri 10.

Fig. 19. Tehnologia turnării în matrițe de cochilie

Pentru preformare pâlnie carcasă 1 prevăzută cu știfturi 11 și mecanismul rotativ este rotit cu 180 o și formează materialul cade pe un model de placă fierbinte (figura 19 b) prin condensarea sub influența forțelor gravitaționale. Stratul placă adiacent rășina amestecului topit (temperatura = 95-115 ° C), înmuierea boabele de nisip, și apoi începe să polimerizeze, zagustevaya și întărită ca încălzire la o temperatură mai ridicată. Timp de 30 ... 40 sec, rășina are timp să se topească într-un strat de aproximativ 10 mm grosime.

Stratul rămâne pe placa de model după ce a răsturnat buncărul în poziția inițială (figura 19, c) și se descarcă în partea inferioară a buncărului nereacționat, păstrând proprietățile inițiale și adecvată pentru utilizarea ulterioară a unei părți a amestecului.

Acum, placa de model format de jumătate cochilie matriței este îndepărtat din buncăr (fig.19, z) și furnizat cuptorului 12 (figura 19, d), în care, la 300-400 ° C timp de 90 ... 120 se termină polimerizarea, iar rășina devine ridicată puterea tehnologică. Apoi terminat matrița coajă este îndepărtată de placa de model (fig.19, e) și conectat la cealaltă jumătate a mantalei (de exemplu, prin lipire) pe pnevmopresse specială (Figura 19, x). Pentru a elimina descoperire topi forma un conector vertical tipic zaformovyvayut (fig.19, z) în materialul de umplutură de referință (nisip, împușcat, etc.). Forme de înălțime mică cu un conector orizontal în majoritatea cazurilor nu se formează și se toarnă pe paleți cu un pat de nisip. În matrițe de cochilie, piese turnate sunt obținute din practic orice aliaje industriale cu o masă de până la 200 ... 300 kg.

Avantajele turnării în forme de cochilie în comparație cu turnarea în forme unice de lut nisipoasă sunt după cum urmează:

- reducerea parametrilor de rugozitate a suprafeței și o îmbunătățire semnificativă a prezentării externe a pieselor turnate;

- posibilitatea obținerii de piese turnate cu relief subțire și complex, precum și piese turnate cu pereți groși, cu canale turnate cu secțiuni mici;

- reducerea intensității forței de muncă a unui număr de operațiuni ale procesului tehnologic (prepararea amestecului, fabricarea mucegaiului, curățarea pieselor turnate etc.);

- reducerea volumului de prelucrare și transport al materialelor de turnare de 8 ... 10 ori;

- reducerea capacității metalice a echipamentului de turnare.

În plus, pentru turnarea în matrițe de cochilie, este caracteristică mai puțină rigiditate din carcasă, care ar trebui considerată ca un merit al metodei în comparație cu metodele de turnare în matrițe de răcire.

Principalele dezavantaje ale metodei de turnare în matrițe de cochilie sunt:

- un liant de rășină relativ ridicat;

- complexitatea modelului și a echipamentelor de bază;

- eliberarea sporită a substanțelor chimice dăunătoare în timpul descompunerii termice a liantului de rășină;

- Forța inadecvată a cojilor pentru piese grele;

- înclinația spre apariția unor tipuri specifice de defecte care însoțesc permeabilitatea scăzută la gaz a matriței.

Injectarea turnării.

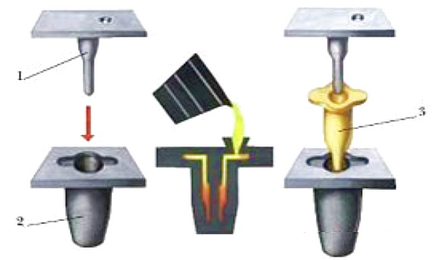

turnarea de investiții REZUMAT reduce la fabricarea de piese turnate din metal topit de turnare în matriță unică dintr-o bucata cu pereți subțiri din pastă refractar zhidkopodvizhnoy după model de unică folosință (o singură dată de turnare de investiții realizate din componente ușor fuzibil. - parafină, acizi grași și alții) Urmată de solidificare a distribuției metal, răcirea turnării în matriță și îndepărtarea acesteia din matriță (figura 20).

Figura 20. Secvența operațiunilor procesului de turnare pentru modelele de investiții: 1 - realizarea modelelor într-o matriță; 2 - colectarea modelelor în blocul de model pe un șanț metalic; 3 - aplicarea unei suspensii refractare la blocul de model; 4 - înfundarea stratului de tulbureală cu un material granular în patul fluidizat

Caracteristici distinctive ale turnare de investiții sunt conductivitate termică scăzută și temperatură ridicată mucegai inițială care reduce semnificativ viteza de îndepărtare a căldurii din metalul turnat și îmbunătățește umplerea cavității matriței, dar, de asemenea, duce la coarsening structurii cristaline și apariția cariilor contracție și porozitate în grosimea peretelui 6 ... 8 mm.

Suspensia ceramică poate reproduce cu exactitate contururile modelului, precum și formarea de mucegai dintr-o bucată cu o rugozitate mică contribuie la obținerea de piese turnate cu dimensiuni de mare precizie și, de asemenea, cu o rugozitate de suprafață mică, ceea ce reduce foarte mult cantitatea de prelucrare a pieselor turnate. Alocația pentru prelucrare este de 0,2 ... 0,7 mm.

Turnării metalului topit în matriță fierbinte permite obținerea de piese turnate de configurare complexe, cu o grosime a peretelui de 1 ... 3 mm și o greutate de câteva grame până la zeci de kilograme de aliaj dur rezistent la căldură (lame turbină), oțeluri rezistente la coroziune (roți pentru pompe), oțeluri carbon în producție în masă (în industria de mașini și instrumente, alte ramuri ale construcțiilor de mașini) Fig. 21; Fig. 22.

Fig. 21. Turnătorii obținute prin metoda turnării investiționale

Fig. 22. Turnarea investițiilor

Turnarea în matriță de răcire. turnare REZUMAT Chill este turnate de fabricare prin turnarea metalului topit într-o matrițe metalice reutilizabile - matrițe, urmată de solidificarea metalului turnat, răcirea turnare și scoate din cavitatea de turnare (fig. 23).

Figura 23. Turnarea în matrița metalică: 1 - tija; 2 - mucegai de răcire; 3 - Turnarea

Elemente distinctive ale turnarea este formarea de turnare care are loc în condiții de interacțiune termică intensă cu mucegai, care este umplut și solidificat turnarea metalelor este răcită în matriță, la o rată ridicată decât în formă de nisip ..; Chill practic maleabil și de a preveni mai intens contracția de turnare, ceea ce face dificil să-l extragă din matriță, și poate duce la deformări și cracare în piesa turnată; interacțiunea fizico-chimică dintre turnare și matriță este minimă, ceea ce contribuie la îmbunătățirea calității stratului de suprafață al turnării.

Dusurile - matrițe metalice - sunt fabricate prin turnare, prelucrare și alte metode din fontă cenușie (MF 15, MF 20 etc.), oțel (10L, 15L, 20L etc.) și alte materiale. Tijele și inserțiile diverse sunt fabricate din oțeluri aliate (30XГС, 35XГСА etc.) ca elemente ale lucrării de turnare a căldurii în condiții de temperaturi ridicate și sarcini mecanice.

Toate operațiunile de turnare tehnologică în matrițe de răcire sunt mecanizate și automatizate. Die turnare este utilizată în producția de masă și de masă pentru producerea de piese turnate din fonta, otel si aliaje neferoase, având o grosime a peretelui de 3 ... 100 mm, o greutate de la câteva grame până la câteva sute de kilograme (Fig.24).

La turnarea într-o matriță, consumul de turnare și amestecuri de bază este redus. solidificarea pieselor turnate are loc în condiții de îndepărtare intensă a căldurii din metalul turnat, care asigură o densitate mai mare de metal și proprietăți mecanice decât cea a pieselor turnate obținute prin matrițe de nisip. Turnările obținute prin turnarea în matrițe de răcire se disting prin precizia geometrică mare a dimensiunilor și a rugozității mici a suprafeței, ceea ce reduce cantitățile de prelucrare la jumătate comparativ cu turnarea în forme de nisip. Această metodă de turnare este foarte productivă.

Dezavantajele formării prin răcire sunt laboriositatea ridicată de fabricare a matrițelor, durabilitatea limitată a acestora, dificultatea de a face piese turnate complexe.

Fig. 24. Turnările obținute prin turnare în matrițe de răcire

Turnare centrifugală. În cazul turnării centrifuge, aliajul este turnat în forme rotative; Turnarea este formată sub acțiunea forțelor centrifuge, care asigură densitatea mare și proprietățile mecanice ale turnării (Figura 25).

Fig.25. Mașină pentru turnare prin turnare centrifugală:

1 - jgheab; 2 - acoperire; 3 - o carcasă de protecție; 4 - formă; 5 - sistem de răcire; 6 - ax; 7 - o rotiță; 8 paturi; 9 - bază de beton; 10 - motorul electric; 11 - Transmisia curelei trapezoidale

Turnările turnate centrifuge sunt fabricate din metale, nisipuri, matrițe și forme pentru turnarea investițiilor pe mașini centrifuge cu axă orizontală sau verticală de rotație.

Forme metalice - matrițele sunt din fontă și oțel. Grosimea mucegaiului este de obicei de 1,5 ... 2 ori mai mare decât grosimea turnării. În procesul de turnare, matrițele sunt răcite din exterior cu apă sau aer. Acoperirile de protecție împotriva căldurii sunt aplicate pe suprafața de lucru a matriței pentru a crește durata de viață a matriței. Înainte de pornirea matriței, matrițele sunt încălzite la o temperatură de 200 ° C

Avantajele turnării centrifugale - obținerea cavităților interne ale semifabricatelor fără folosirea barelor; economisirea mare a aliajului datorită absenței unui sistem sprue; posibilitatea de a obține blancuri cu două straturi, care se realizează alternând prin turnarea sub formă de aliaje diverse (oțel și fontă, fontă și bronz etc.).

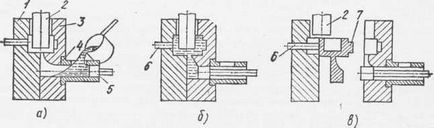

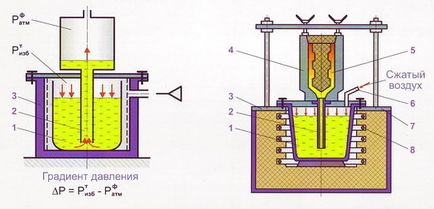

Turnarea sub presiune. Esența turnării prin injecție este producerea de piese turnate în matrițe metalice (matrițe) prin umplerea cu topitură sub influența forțelor exterioare. Încălzirea turnării are loc sub presiune excesivă sau cu răcire cu apă. După răcire, turnarea este scoasă din matriță (figura 26, figura 27).

La mașinile cu o porțiune cu came orizontală de presare metalul topit este turnat în camera de presare (Fig.26 a), care plunger 5 la o presiune de 40 ... 100 MPa, este introdus în cavitatea matriței (Figura 26 b), constând fix și mobil 3 1 jumătate de mucegai. Cavitatea interioară a piesei turnate se obține tijă 2. După solidificare a matriței de turnare este dezvăluită (Figura 26, c) extrase tijă 2 și 7, turnare ejectoare 6 este îndepărtat din camera de lucru a matriței.

Fig. 26. Schema procedeului de fabricare a pieselor turnate pe mașini cu o cameră de presare la rece orizontală

Fig. 27. Produse obținute prin turnare prin injecție

În Fig. 28a prezintă una dintre varietățile de metode de turnare continuă și diferitele forme de turnare obținute.

Procedeul de turnare continuă se realizează după cum urmează. Metalul topit din grafit metallopriomnika 1 prin duza 2 în matriță răcită cu apă 3 și se solidifică într-o piesă turnată 4, care se extinde printr-un dispozitiv special 5. țagle turnate lung este tăiat în lungimile dorite. În acest fel, sunt produse diferite piese turnate (figura 28, b) cu generatoare paralele din fontă, cupru, aluminiu și alte aliaje. Turnările obținute prin această metodă nu au incluziuni nemetalice, găuri de contracție și porozitate datorită creării solidificării direcționale a aliajului.

Fig. 28. Schema de turnare orizontală continuă (a) și probe de turnare (b)

Caracteristici distinctive ale turnării prin injecție:

- o presiune considerabilă asupra topiturii (100 MPa și mai mult) asigură o viteză mare la o viteză mare de curgere a topiturii în matriță (0,5 ... 120 m / s). Acest lucru face posibilă obținerea pieselor turnate cu o grosime a peretelui mai mică de 1 mm;

- Rata ridicată de admisie a topiturii în cavitatea matriței nu permite aerului și produselor de descompunere a lubrifiantului să părăsească complet cavitatea matriței. În acest scop, cavitatea matriței este aspirată sau camera de presare și cavitatea matriței sunt suflate cu oxigen până când aerul este îndepărtat complet;

- intensitatea intensă a interacțiunii termice între topitură, turnare și matriță ajută la schimbarea structurii în straturile superficiale ale turnării, la creșterea rezistenței etc.

- pentru a reduce porozitatea contracției, se utilizează o presare la momentul final de presare, ca urmare a creșterii proprietăților mecanice ale materialului de turnare și a creșterii etanșeității acestora;

- la turnarea sub presiune, temperatura de turnare a aliajului este aleasă să fie de 10 ... 20 ° C deasupra temperaturii lichidului și matrița este încălzită la o temperatură de 120 ... 320 ° С.

Turnarea prin injecție este utilizată în producția de masă și masa pieselor turnate cu o grosime minimă a peretelui de 0,8 mm, cu o precizie dimensională ridicată și rugozitatea suprafeței scăzută datorită preciziei de prelucrare și lustruire minuțioasă a cavității de lucru a matriței; fără prelucrare sau cu cote minime, care reduce drastic volumul de prelucrare a pieselor turnate; cu performanțe ridicate ale procesului.

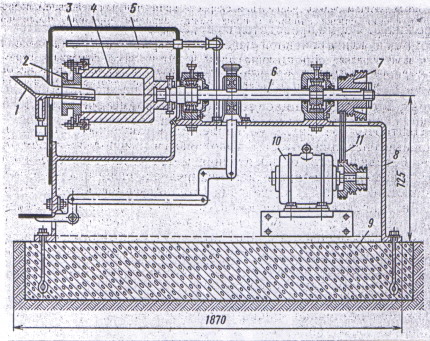

În Fig. 29 este o diagramă schematică a unei instalații de turnare industrială de joasă presiune într-o matriță metalică.

Fig. 29. Schemă și instalație pentru turnarea la presiune joasă:

1 - creuzet cu metal topit; 2 - conducte metalice; 3 - camera din creuzet; 4 - forma metalică; 5 - turnare; 6 - o linie de aer; 7 - un capac de etanșare; 8 - încălzitoare

Dezavantaje ale turnării prin injecție - costuri ridicate ale matrițelor și echipamentelor; dimensiunea și greutatea redusă a pieselor turnate; Prezența porozității aerului în părțile masive ale pieselor turnate, ceea ce reduce puterea pieselor și altele.

În prezent există o serie de alte tehnologii pentru obținerea pieselor turnate:

- turnare sub presiune controlată (turnare sub presiune, turnare sub presiune, turnare sub presiune, etc.);

- electroslag turnare. Această metodă produce un casting duty greutate de până la 300 t: corpul robinetului și centrale nucleare și termice valve cotiți, motoare marine diesel, corpul vasului de presiune înaltă, rotoare și etc Turbogeneratori.

Alegerea unei metode raționale de a face piese turnate. Cerințele moderne pentru piesele turnate ale pieselor de mașină se caracterizează prin aproximarea maximă a pieselor turnate în formă și mărime la piesele finite, economisirea metalelor, folosind metode progresive de turnare.

Informația inițială pentru alegerea metodei de fabricare a pieselor turnate este desenul pieselor și cerințele tehnice pentru acestea; detalii material; programul de lansare; Parametrii, prin care se realizează optimizarea metodei de turnare, etc.