Dezavantajele acestei metode includ aciditatea ridicată a produsului, prezența unui conservant în produs și necesitatea utilizării numai a hidrocoloidelor solubile în apă și a amidonurilor modificate.

În modul semi-fierbinte de producție, principalele ingrediente se adaugă în apă încălzită la 95 ° C; în timp ce are loc pasteurizarea. Masa pasteurizată este apoi răcită la o temperatură care nu depășește 65 ° C și numai după aceea se adaugă un emulgator și un ulei. Această metodă de producție permite eliminarea deficiențelor care apar în metoda rece (deși nu este recomandată reducerea bruscă a acidității prin această metodă). Cu toate acestea, în cazul utilizării amidonului nativ (și uneori modificat), îngroșarea amestecului are loc prea devreme și când trece prin omogenizator, gelul se descompune, produsul este lichid și instabil în depozitare.

Pentru a preveni acest fenomen, se folosește metoda "coolie", în care numai o soluție de îngroșător - amidon într-o cantitate mică de apă - este expusă la tratament termic. Agentul de îngroșare finit este răcit și amestecat cu ingredientele rămase. Dezavantajul acestei metode este acela că formarea emulsiei are loc într-un mediu acid, în prezența sării și a zahărului.

1. Pregătirea componentelor. intrarea în rețetă.

1. doza de prescripție a tuturor componentelor din blocul pregătitor;

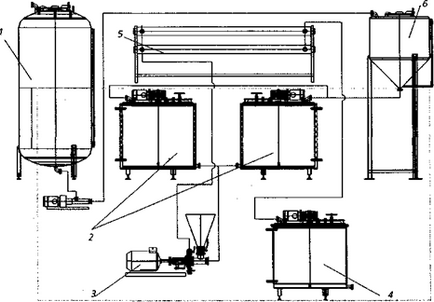

Fig.1. Instalație hidrodinamică P8-GD-600

Instalația este un corp cilindric cu un capac sferic și un fund conic și include (Figura 1):

• o cameră de amestecare cu agitator răzuitor, o jachetă pentru răcirea și rotirea capetelor de spălare montate pe cadru;

• dispozitiv de alimentare cu ulei vegetal;

• prepararea componentelor uscate și lichide (blocul 1);

• dozarea uleiului, oțetului și omogenizarea emulsiei (blocul 3);

2 - rezervor cu mixer și benzi BMSh-1000 (gătit); 3 - dispersant; 4 - rezervor cu agitator și jachetă volumetrică BMO-1000; 5 - schimbător de căldură tubular; 6 - capacitate intermediară ЕП600