Denumirea lucrării: CONTROLUL PARAMETRILOR FILMULUI ȘI A MODELELOR TEHNOLOGICE ALE APLICĂRILOR LOR

Specializarea: Fizica

Descriere: Cel mai important control al aparatului foto este acela că, în funcție de rezultatele sale, regimurile procesului de creștere a filmului sunt reglate, ceea ce permite eliminarea operațiilor de ajustare a parametrilor după aplicare. Metoda de micro-ponderare este utilizată în principal în producția de hibrizi ICI este de a determina creșterea masei Δm a substratului după aplicarea unui film pe el. În acest caz, grosimea medie a filmului este determinată de formula: unde suprafața filmului pe substrat; greutatea specifică a substanței aplicate. La măsurarea grosimii peliculei, densitatea este considerată ca o pondere.

Mărime fișier: 143.5 KB Descarcă

Lucrarea a fost descărcată: 53 de persoane.

CONTROLUL PARAMETRILOR FILMULUI ȘI REGIMURILE TEHNOLOGICE ALE APLICĂRILOR LOR

Obtinerea de filme de inalta calitate cu parametri predefiniti si reproductibili determina necesitatea unui control strict atunci cand se aplica. Caracteristicile monitorizării parametrilor elementelor subțiri sunt determinate de grosimea mică a peliculelor aplicate (de la câteva zeci la sute de nanometri). Parametrii filmelor sunt controlați direct în timpul aplicării lor într-o cameră de lucru cu vid și după aplicare, adică în afara camerelor. Cel mai important control în cameră este acela că, în funcție de rezultatele sale, regimurile procesului de creștere a filmului sunt reglate, ceea ce permite eliminarea operațiilor de ajustare a parametrilor după aplicare.

Să luăm în considerare modalitățile de bază pentru măsurarea și controlul unor astfel de parametri ai filmelor, cum ar fi grosimea, rezistența electrică, aderența și cel mai important regim tehnologic # 151; viteza de aplicare. În funcție de scopul filmelor, aceștia determină de obicei metoda de control și de control al acestora, unul sau doi parametri.

Măsurarea grosimii filmului. Grosimea filmelor este măsurată prin cele mai comune metode, cum ar fi micro-ponderarea și interferometria cu mai multe fascicule.

Metoda de micro-ponderare, care este utilizată în principal în producția de hibrid IC, constă în determinarea creșterii masei Δm a substratului după aplicarea unui film pe acesta. În acest caz, grosimea medie a filmului este determinată de formula:

unde # 151; zona peliculei pe substrat; # 151; greutatea specifică a substanței aplicate.

Această metodă este simplă, dar necesită ca forma substratului să fie simplă și suprafața acesteia # 151; în stare bună. În plus, precizia măsurătorilor este afectată de masa specifică a materialului aplicat, care poate varia în funcție de condițiile regimurilor tehnologice (presiunea reziduală, contaminarea cu molecule de gaz etc.).

Atunci când se măsoară grosimea filmului, se calculează densitatea substanței aplicate egală cu densitatea materialului masiv. Grosimea efectivă a unui film este înțeleasă ca fiind grosimea pe care ar avea-o dacă substanța care o formează ar fi uniform distribuită pe suprafață cu o densitate egală cu densitatea materialului în vrac.

Sensibilitatea metodei de cântărire este 1 # 151; 10 μm / m și depinde de sensibilitatea balanței și a zonei filmului pe substrat

Metoda de interferometrie multipath. utilizat pentru măsurarea grosimii filmelor opace, bazate pe observarea la microscop a franje de interferență care rezultă din considerarea luminii monocromatică a două suprafețe dispuse la un unghi unul cu altul.

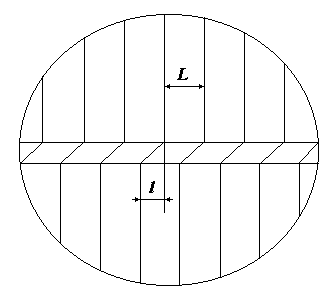

Înainte de măsurare, se obține o așa-numită etapă pe eșantion # 151; limita laterală ascuțită a filmului pe substrat. Pentru aceasta, o parte din substrat este mascată atunci când filmul este depus sau o parte a filmului depus este îndepărtată chimic. O deplasare a marginilor de interferență se observă în microscop (figura 17). Lanțurile de interferență lumină și intermitență întunecate cu o treaptă L la suprafață, atât filmul, cât și substratul sunt deplasate relativ unul de celălalt la limitele lor cu o valoare de l.

Fig. 17. Schimbarea marginilor de interferență

Prin măsurarea cu ajutorul unui microscop microinterferă a deplasării unei benzi specifice, grosimea filmului se calculează de la formula

unde # 151; lungimea de undă a luminii monocromatice este de 0,54 μm; - pasul dintre marginile de interferență adiacente; L # 151; schimbarea marginii de interferență.

Precizia acestei metode de măsurare a grosimii filmului este de 15 # 151; 30 nm.

Dacă filmul transparent în locul „pas“ pe ea și suplimentar precipitat substratul opac, care reflectă lumina bun film de metal (de exemplu, aluminiu), a cărei grosime este de a reduce inexactitate, ar trebui să fie mult mai mică decât grosimea filmului măsurat.

Măsurarea rezistenței electrice a filmelor. Rezistența electrică a filmelor este măsurată printr-un senzor rezistiv cu un dispozitiv de măsurare extern. În general, această metodă este utilizată pentru a controla fabricarea rezistoarelor de circuite integrate hibride și se bazează pe faptul că, pe măsură ce pelicula se îngroaie în timpul creșterii, rezistența sa scade. Acest lucru vă permite să controlați direct rezistența foliei când este aplicată și când se atinge grosimea nominală, opriți procesul.

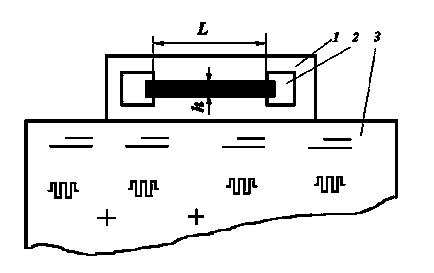

În măsurătorile (figura 18), un substrat special de control (martor) 1 este pre-fabricat din material izolant (sticlă, sticlă). pe care plăcuțele plate de contact 2 sunt realizate din argint sau alt material de înaltă conductivitate. Apoi, acest substrat # 151; "Martorul" este plasat în camera de lucru cât mai aproape de substratul de lucru 3. Acest lucru este necesar pentru ca cele două substraturi să fie în aceleași condiții când se aplică filmul. Filmul rezistiv se aplică simultan substraturilor de control și de lucru.

Atunci când se instalează un senzor rezistiv în camera de lucru, contactele martor sunt conectate la puntea de măsurare, rezultând că rezistența "martorului" este înregistrată de un dispozitiv extern. În timpul depunerii unui material rezistiv, creșterea filmei are loc atât pe substraturile de lucru, cât și pe substratul de control, adică se formează un "rezistor-martor". Pe măsură ce crește filmul, rezistența filmului scade și, în consecință, rezistența "rezistor-martor" scade. Când se atinge rezistența nominală a filmului aplicat pe "martor" prin circuitul de reacție, se emite un semnal care fie oprește puterea evaporatorului, fie închide obturatorul.

Deoarece se crede că caracteristicile filmelor pe substrat și "martor" sunt aceleași, dispozitivul de măsurare extern poate fi calibrat în unități de rezistivitate (la o temperatură constantă a substratului).

Măsurarea rezistenței Accuracy sub controlul acestei metode este de aproximativ ± 10% și este determinată de denivelările suprafeței grosimii peliculei (t. E. Rezistența diferență „martor“ și de lucru a substratului). precum și erorile de măsurare.

De asemenea, dispozitivul de măsurare extern poate fi calibrat în unități de lungime. Grosimea filmului în acest caz este determinată de formula

unde ρ # 151; rezistența filmului specific; R st # 151; rezistența filmului la "martor" între contacte; L. și h # 151; lungimea și lățimea filmului pe "martor".

Sensibilitatea metodei este 1 # 151; 5 nm și grosimea maximă a filmelor măsurate # 151; aproximativ 1 μm.

Prin grosimea filmului, aceasta este înțeleasă ca grosimea stratului său dacă rezistivitatea acestuia ar fi egală cu rezistivitatea metalului în vrac. Datorită incertitudinii privind rezistivitatea filmelor aplicate, precizia măsurătorilor prin această metodă este mică.

Măsurarea aderenței filmelor. Aderența (aderența) suprafețelor corpurilor diferite se numește aderență. Aderența filmului la substrat depinde de materialul de film și de viteza de depunere a acestuia, precum și de curățarea suprafeței și de temperatura substratului.

În prezent, nu există metode industriale disponibile pentru măsurarea exactă a aderenței peliculelor subțiri la substraturi. Prin urmare, se efectuează un control comparativ, în care forța de rupere a filmului din substrat este măsurată printr-un cilindru de metal sudat. În centrul capătului liber al cilindrului, fixați un cablu flexibil, conectat printr-o pârghie cu o cană de cântare. Pentru a determina adeziunea Ga de forța de coajă P. Este necesar să se cunoască exact zona de contact F k și să se excludă distribuția dezechilibrată a forței pe suprafața sa, înclinarea cilindrului. Aderența este calculată prin formula

De obicei, spațiul de capăt cilindrului de 1 mm 2. Pentru a obține date fiabile, măsoară aderența mai multe ori în timp ce nu a avut loc controlând dacă diferența de la locul de joncțiune și dacă filmul în suduri a dizolvat.

Varietatea acestei metode # 151; controlul aderenței filmelor metalice la separarea de substrat prin intermediul unui fir subțire de aur sau aluminiu atașat la film prin comprimare termică. Zona de contact este de 50 # 151; 200 μm 2. Aceasta permite o determinare mai precisă a aderenței părților locale ale filmului.

Măsurarea vitezei de aplicare a filmelor. Controlul cel mai comun al vitezei de depunere a filmelor prin metoda unui senzor de cuarț, numită uneori frecvență de rezonanță. Ca senzor, această metodă utilizează un element cuarț inclus în circuitul generatorului de frecvență.

Principiul senzorului de cuarț se bazează pe dependența frecvenței semnalelor generate asupra modificării masei elementului cuarț atunci când filmul este aplicat pe suprafața sa. Pe măsură ce crește masa elementului de cuarț, frecvența de rezonanță scade. Pentru partea liniară a dependenței de frecvență față de masa filmului depus, se aplică următoarea relație:

unde m 0 și f o # 151; masa și frecvența rezonantă a elementului de cuart înainte de aplicarea filmului; Δ m și Δ f # 151; modificarea masei elementului de cuarț și frecvența de rezonanță după aplicarea filmului.

Astfel, viteza de creștere a filmului este determinată de schimbarea vitezei (deplasării) frecvenței de rezonanță fixată de dispozitivul de măsurare.

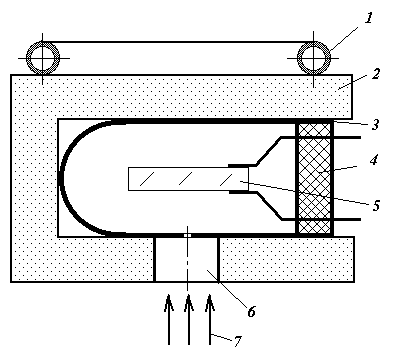

Partea principală a senzorului de cuarț (Figura 19) este un element de cuarț 5, de formă circulară sau pătrată, pe ambele suprafețe ale căror straturi subțiri de aur sau argint sunt aplicate pentru aplicarea stresului. Elementul de cuarț este fixat pe izolatorul 4 și închis de carcasa 3 care este introdusă în suportul masiv de cupru 2. răcit de tubul 1 cu apă curgătoare. În carcasă și suport este prevăzut un orificiu 6 pentru trecerea fluxului de particule din materialul depus la elementul de cuarț.

Necesitatea unei răciri eficiente a suportului se explică prin faptul că cristalele de cuarț sunt foarte sensibile la schimbările de temperatură. Atunci când filmele sunt aplicate, sursele emit o cantitate considerabilă de căldură, ceea ce determină o creștere a temperaturii elementului de cuarț. Instabilitatea temperaturii elementului de cuarț este principalul motiv pentru schimbarea necontrolată a frecvenței. Pentru a evita erorile de măsurare datorate instabilității temperaturii senzorului, suportul este răcit.

Această metodă poate, de asemenea, să ia în considerare dimensiunile geometrice ale elementului de cuarț și masa filmului depus pentru a măsura grosimea acestuia utilizând următoarea formulă:

unde F n # 151; zona de cristal de cuarț acoperită cu un film de substanță depusă; ρ n # 151; densitatea filmului aplicat.

Precizia măsurării grosimii filmelor subțiri și dielectrice în intervalul de la 10 nm la 5 pm este de ± 10%.

Instrumentele produse în serie vă permit să setați grosimea filmului dorită, după care se aplică un semnal, oprind procesul. Pentru a efectua măsurători exacte, instrumentele sunt calibrate separat pentru fiecare material.

Grosimea maximă admisibilă a filmului aplicată senzorului de cuarț este determinată de schimbarea maximă a frecvenței și este de aproximativ 20 μm de aluminiu. Valoarea maximă a grosimii măsurate poate fi mărită prin suprapunerea elementului de cuart cu ecranul periodic.

Un dezavantaj semnificativ al metodei este că, în plus față de clasificarea peste materialul depus, este necesară, de asemenea, curățarea periodică a elementelor de cuarț din filmul depus.