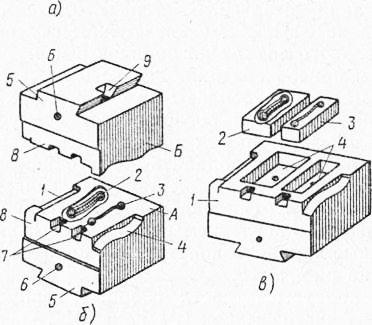

În ștampilele pentru ștanțare la rece (figura 1, a), numai piesele formate, adică dantura și matrița, sunt realizate din oțel de scule; în ștanțarea pentru ștanțarea la cald din oțelul de scule, fie sunt fabricate toate piesele (fig.1, b), fie doar inserțiile (fig.1, c). Oțelurile oțelice, aliajele grele, materialele plastice și alte materiale sunt folosite ca material pentru formarea pieselor de matrițe.

Fig. 1. Tipuri de matrițe: și - pentru formarea la rece: 1 - placa de fund, 2 - 3 - matrice coloană de ghidare, un pumn 4, 5 - o placă superioară, 6 - ghid cu manșon; b - două jumătăți dintr-o matriță solidă pentru ștanțarea la cald: A - mai mică, B - superioară; 1 - broșat flux, 2 - finisare fluxul 3 - fluxul de degroșare 4 - flux de îndoire 5 - coada porțiune 6 - ridicare gaura 7 - castor, 8 - o parte de control 9 - canal de pană; în - colectarea muri pentru ștanțare la cald 1 • - bloc cu fluxuri de pregătire, 2 - finisare inserați fluxul 3 - degroșare inserați flux 4 - locașuri pentru inserții

Oțel carbon instrument U7, U8, U9 și U10 hardenability scăzută este utilizat pentru fabricarea de matrițe și perforatoare matrițe pentru forjare la rece, având o formă simplă a circuitului de lucru (astfel de timbre au tranziții ascuțite între elementele, fără fantă îngustă, punți metalice subțiri între găuri și t p..). Acest lucru se datorează faptului că oțelurile cu duritate redusă sunt deformate în timpul răcirii, ducând la formarea fisurilor.

Punturile și matrițele de ștampile pentru ștanțarea la rece a unei forme mai complexe sunt fabricate din oțeluri X, 9XC, XVG. CHC și alte credibilități sporite.

Poansoane și matrițe pentru forjare la rece moare forma foarte complexa realizate din oteluri H12F, H12T, Kh12M ridicat hardenability. Aceste oțeluri sunt similare în proprietățile lor la oțeluri de mare viteză, conțin aproximativ 1% carbon, 12% crom și circa 1% vanadiu (titan sau molibden), caracterizate prin rezistență ridicată, rezistență la uzură, rezistență la căldură (500 ° C). Un avantaj important al călire ridicat de oțeluri sunt ușor deformate și, prin urmare, să păstreze valorile calea lor de lucru în timpul stingerii. Dezavantajele includ o tendință de carderizare a eterogenității și o prelucrare slabă prin tăiere. Oțelul X12F este aproape de 2,5 ori mai scump decât U10 de oțel carbon.

Pumni subțiri și lungi de ștanțare matrițe pentru forjare la rece și alte părți nerigide realizate din 4xS Oțeluri, 5HS, 4HV2S, 5HV2S și m. P. hipervâscozitate. Reducerea brittleness redusă a conținutului de carbon se realizează în aceste oțeluri (mai puțin de 0,5%), și o rezistență ridicată la abraziune este determinată de prezența crom și tungsten. Rezistența la căldură a oțelurilor din acest grup este de aproximativ 300 ° C; întărită în ulei, prin întărire se obține din probe cu un diametru de până la 50 mm.

Matrițele și inserțiile de forjare la cald (ciocan moare) sunt realizate din oțeluri 5HNV, 5HNT, 5HNS, 5HNSV, 5HNM și alte vâscozitate ridicată atunci când sunt încălzite. Ștampilele cu ciocan au de obicei o masă mare, lucrează în condiții de șoc și deformează metalul încălzit la o temperatură de 900-1200 ° C. Prin urmare, cerințele principale pentru oțelurile din acest grup sunt viscozitatea ridicată, rezistența la căldură și rezistența la scară. Operarea acestor circuite moare în mod tipic are o formă complexă și dimensiuni mari, care necesită cea mai mare călire posibilă și deformare minimă în timpul călire. Aceste cerințe sunt furnizate de compoziția chimică a oțelurilor, care conține 0,5% carbon, crom, nichel și alte elemente de aliere. Rezistența la căldură a oțelurilor din această grupă atinge 500 ° C.

Cele mai inalte proprietati sunt din otel 5HNM, din care sunt produse matrite mari (cea mai mica parte a cubului este mai mare de 400 mm), avand o forma complexa a conturului de lucru; duritatea acestor matrițe 36-39 HRC3.

Stampile de dimensiuni medii sunt fabricate din oțeluri de grade 5ХНВ, 5ХНС și 5ХНСВ. Aceste oțeluri, dopate cu tungsten sau siliciu, au proprietăți apropiate de 5HNM din oțel, dar sunt inferioare acestuia la gradul de întărire. Duritatea acestor mori este de 37-42 HRC.

Oarecum mai scăzută rezistența la căldură și duritatea oțelului 5HNT, care este utilizat pentru fabricarea ștampilelor cu ciocan de dimensiuni mici (cea mai mică parte a cubului este de până la 300 mm). Duritatea acestor pumnii este de 41-45 HRQ.

Operarea detalii filiere pentru forjare la cald cu masă redusă și expusă în timpul funcționării la temperaturi ridicate (matrice pentru tunderea bavuri, subțiri cuțite străpung pumn pentru tăiere r cald. P.), confecționați din oțeluri ZH2V8, 4H2V8, 4H8V8 și alte ridicate când este încălzit. Aceste oțeluri au rezistență ridicată, rezistență la uzură, rezistență la căldură (până la 650 ° C).

Un aliaj tare este folosit pentru a dota perforatoare și matrice de ștanțare și ștanțare. În industria electrică astfel ștampile utilizate pentru imprimarea plăcilor din care sunt colectate miezuri de transformator, statoare și rotoare de motoare electrice și alte elemente similare. Alegerea mărcii de aliaje dure depinde de rezistența foii și de grosimea acesteia. Cu cât materialul și grosimea foii sunt mai puternice, cu atât mai mult cobalt ar trebui să conțină un aliaj dur.