Materii prime - minereu, sinter, cocs, calcar și - după încărcarea în furnal, imersare, expus la fluxul din sens opus de gaze reducătoare fierbinți în creștere din vatră la gât. În interacțiunea materiilor prime cu gazele, temperatura, compoziția chimică și starea fizică a acestor materiale se modifică continuu și, prin urmare, se schimbă compoziția, temperatura și presiunea gazelor.

Mișcarea coloanei de materiale de încărcare se datorează arderii cocsului din duză, abraziune, măcinare și topire a materialelor, precum și eliberarea periodică a fontei și zgurii.

materiale viteza de coborâre în cuptor variază atât în secțiune orizontală, iar înălțimea: cele mai mari viteze - peste zonele de ardere de cocs, parte a minereului de încărcare, mai ales după topiturii se mișcă mult mai rapid (aproximativ de două ori), cocs. Timpul de rezidență al materialelor în cuptor este de obicei 6-8 ore. iar viteza medie a mișcării acestora este de 2,5-3,5 m / h. În partea superioară a vitezei de încărcare a cuptorului este de 10 m / h, în partea de mijloc a arborelui este redusă la 5,4 m / h și la partea de jos (înainte de tuyere) - până la 3,5 m / h.

Coborârea treptată, încărcarea materialelor intră în cuptor, în zona de oxidare, unde arderea cocsului și oxidarea parțială a fierului format mai devreme.

În cuptor, mișcarea materialelor, în special a cocsului, este complexă. Procesul de ardere a cocsului în duzele din zona de oxidare, conform conceptelor existente, este similar cu arderea combustibilului într-un strat.

Aproape de gura lancei reacționează

C + O2 = CO2; # 916; F ° = -94200 - 0,2 T.

Deoarece distanța de la perete crește cu intensitate crescătoare, are loc gazificarea carbonului:

CO2 + C = 2CO; F ° = 40,800 - 41,70 T,

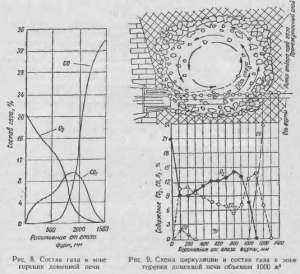

în consecință, compoziția fazei gazoase se modifică de-a lungul axei tuyere (figura 8).

Conform celor mai recente date, se observă o imagine similară a modificării compoziției gazului cu o cantitate mică de explozie. Cu o creștere a intensității topirii, caracterul arderii se schimbă calitativ. Înainte de fuziune, cocsul și gazele circulă energic într-o cavitate sferică formată de un curent de explozie care iese din tubulatură (Figura 9). Gazificarea carbonului în acest caz are loc în stratul intermediar care înconjoară sfera de circulație. Schimbarea compoziției gazului de-a lungul axei tuyere are în acest caz un caracter ușor diferit (Figura 9) și se caracterizează printr-o schimbare relativ slabă a conținutului de oxigen din interiorul zonei de circulație.

Gazele formate în timpul arderii se propagă de-a lungul secțiunii cuptorului și avansează în sus prin coloana de materiale de încărcare în sus. Datorită eterogenității coloanei de material de încărcare și, în funcție de forma profilului cuptorului, distribuția fluxului de gaz este, de regulă, mai mult fluxul de gaze periferic mai mult dezvoltat.

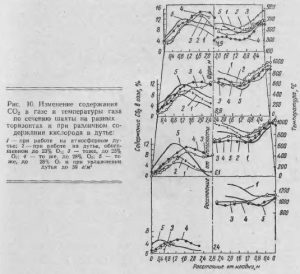

Timpul de reținere a gazelor în cuptor este de 2-4 secunde. Cea mai mare rată de gaz se observă la locul lăncii - la abur (până la 32-64 m / sekmenshaya (22-24 m / sec) - zona de abur -. La trecerea prin materialele de încărcare gât pilon scade treptat presiunea și temperatura, precum și modificările compoziției gazului ( Figura 10).

Căderea de presiune a gazelor în funcționarea cuptoarelor cu presiune crescută în partea de sus 0,7-0,75 ati este de 1,1-1,2 ata. Temperaturile maxime de 1800-1900 ° se dezvoltă în zona de combustie. Temperatura gazului la vârf atunci când se topeste fonta este de obicei 200-300 °, temperatura gazelor nu rămâne constantă pe secțiunea cuptorului - este mult mai mare la pereții cuptorului (Figura 10).

Pe înălțimea cuptorului există o distribuție inegală a temperaturii, care este în formă de S. Temperatura din zonele inferioare și superioare se schimbă foarte puternic și relativ slab în zona din mijloc. Conform teoriei BI. Kitaeva, o distribuție similară a temperaturii este determinată de prezența zonelor de inginerie termică în care schimbul de căldură este aproape complet. În zona inferioară, transferul de căldură este foarte activ și temperatura gazelor scade rapid până la temperatura sarcinii; în zona de mijloc la o înălțime considerabilă, diferența de temperatură este mică și nu există aproape nici un schimb de căldură; în partea superioară, în care se introduce sarcina proaspătă, în prezența unei diferențe mari de temperatură între gaz și încărcătură, transferul de căldură continuă destul de intens.

Compoziția gazului din regiunea tuyere este determinată de compoziția exploziei furnizate în cuptor. În orizonturi mai mari, gazul este mai întâi îmbogățit în CO (până la 37-41%), urmat de CO2. Schimbarea compoziției gazului (Figura 10) are loc ca urmare a reacțiilor de reducere și descompunere a materialelor topite, în special a calcarului.

Modificarea compoziției materialelor de încărcare

După încărcarea în furnal din materialele de încărcare sub influența gazelor fierbinți, se îndepărtează umiditatea higroscopică, urmată de apa hidratată. Îndepărtarea apei hidratate se termină practic la 400-600 °.

Pe măsură ce materialele se deplasează în zone cu temperaturi mai ridicate, se elimină volatile din cocs, sărurile carbonice sunt uneori descompuse, uneori prezente în minereuri, iar calcarul se descompune.

CaCO3 = CaO + CO2; # 916; F ° = 42490 - 37,7 T.

Descompunerea intensă a calcarului se observă la temperaturi de peste 900 ° C, când presiunea CO2 eliberat depășește presiunea atmosferică. Descompunerea se termină, în special în bucăți mai mari, la 1000-1100 °. Descompunerea calcarului consumă adesea până la 15% din căldura totală. Pentru a economisi căldura și consumul de cocs, se folosește un aglomerat fluxat de bazicitate ridicată; în timp ce calcarul din incinta de furnal este exclus.

Recuperarea oxizilor de fier și a altor elemente

Baza topirii furnalului este procesul de reducere a oxizilor de fier. Restauratorii de oxizi de fier în stare solidă în condițiile unui cuptor de furnal sunt în principal monoxid de carbon și, într-o măsură mai mică, hidrogen.

Teoria modernă a reducerii oxizilor metalici se bazează pe grămezi de oameni de știință sovietici AA. Baykova, M.A. Pavlova, I.A. Sokolov și colab.

În conformitate cu principiul transformării succesive stabilite de A.A. Prin Baykov, reducerea oxizilor de fier continuă treptat de la cea mai înaltă la cea mai mică, până la formarea fierului metalic.

La temperaturi de peste 570 ° C, reducerea oxizilor de fier cu monoxid de carbon se realizează conform următoarelor reacții, numite reacții de recuperare "indirecte":

3Fe2O3 + CO = 2Fe3O4 + CO2;

F ° = -7880 - 12,87 T;

Fe3O4 + CO = 3FeO + C02;

F ° = 7120 - 9,15 T;

FeO + CO = Fe + CO2;

F ° = - 5450 ± 5,80 T;

Peste 570 ° oxidul de fier magnetic este redus direct la fierul metalic, ocolind a doua etapă.

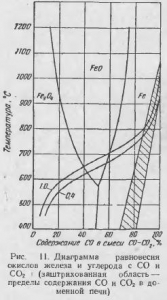

Starea de echilibru pentru oricare dintre aceste reacții se caracterizează prin constanta de echilibru Kp = pCO2 / pCO, adică o anumită compoziție a fazei gazoase la o temperatură dată (Figura 11). Recuperarea progresează cu mai mult succes, cu cât este mai bogată faza gazoasă cu monoxid de carbon în raport cu conținutul său de echilibru.

Într-un cuptor de furnal, faza gazoasă este reductivă pentru toți oxizii de fier [(pCO2 / pCO) <<(рСО2/рСО)равнов], поэтому на любом горизонте печи имеются благоприятные условия для восстановления окислов железа.

În plus față de faza gazoasă îmbogățită cu monoxid de carbon, temperaturile ridicate, permeabilitatea suficientă a gazului, prepararea atentă a materiilor prime și alți factori contribuie la reducerea cu succes a oxizilor de fier.

Mecanismul de reducere a oxizilor de fier, conform teoriei lui GI Chufarov et al., Are o natură de adsorbție-autocatalitică. Procesul de recuperare este redus la trei etape de serie ale adsorbției gazului reducător pe suprafața oxidului, reacția de suprafață cu moleculele adsorbite de agent reducător cu oxigen al grilajului de oxid de cristal, însoțite de transformări chimice cristaline și desorbția produselor gazoase de reacție.

În condițiile unui cuptor, reducerea oxizilor de fier are loc într-o proporție suficientă și începe deja în orizonturile superioare ale cuptorului. Oxidul de fier este redus la 350-400 °, FegO4 - în intervalul 600-800 °. Reducerea oxidului feros are loc la temperaturi chiar mai ridicate, iar de la 950 la 1000 ° și mai mult, reducerea oxidului feros se realizează cu participarea cocsului de carbon fierbinte.

Recuperarea așa-numită "directă"

FeO + C = Fe + CO; F ° = 35350 - 35,9 T

apare de fapt un agent de reducere a gazului - monoxid de carbon, format ca rezultat al interacțiunii

CO2 + C = 2CO; # 916; F ° = 40,800 - 41,70 T.

Astfel, în reducerea directă, au loc reacțiile de reducere a FeO cu monoxid de carbon simultan și interacțiunea dintre CO2 și carbon. Viteza acestui proces este determinată în principal de rata de reacție a gazeificării carbonului. Zona de temperatură pentru dezvoltarea recuperării directe se află mai mult de 1100-1200 °, fiind localizată în decoct și umerii.

Metoda directă de topire a claselor obișnuite de fontă restaurează 40-60% fier. Reducerea gradului de dezvoltare a reducerii directe ajută la reducerea consumului de cocs.

Pentru fiecare grad de fontă și diferite condiții de topire, ar trebui să existe un raport optim între recuperarea directă și cea indirectă. Pentru a îmbunătăți parametrii tehnici și economici ai topirii, este necesar să se mărească gradul de recuperare indirectă, obținut prin pregătirea atentă a materiilor prime, o mai bună distribuție a materialelor și gazelor în cuptor și alte măsuri care măresc recuperarea încărcăturii.

În plus față de monoxidul de carbon, faza gazoasă a cuptorului de furnal într-o mică cantitate (1,6-2,6%) conține un agent de reducere și mai energic - hidrogen, care accelerează reducerea oxizilor de fier.

Împreună cu oxizii liberi de fier din aglomerate, la încărcătură sunt adăugate minereuri și zguri, de obicei sunt prezente compuși de fier silicat. Silicatele de fier se formează în furnal, când se formează zgură. Reducerea fierului de la acești compuși este mai dificilă; este derivat din faza de zgură cu carbon în zona de expansiune și umeri. Acest procedeu este facilitat prin adăugarea de var la încărcătura datorată formării silicatelor de calciu puternice,

2FeO * Si02 + 2CaO + 2C = 2Fe + 2CaO * Si02 + 2CO;

# 916; F ° = + 51700 - 76,5 T.

În plus față de fier, o anumită cantitate de Si, Mn, P și, în unele cazuri, Cu, Ni, Cr, As și alte elemente sunt recuperate în procesul de topire a blastică. Aceste elemente sub formă de oxizi sau alți compuși sunt fie în materialele topite, fie sunt introduși în sarcină (de exemplu, Mn) pentru a produce fierul compoziției cerute. Completitudinea recuperării acestor elemente depinde de condițiile de temperatură ale topirii, de rezistența oxidului elementului, de compoziția și proprietățile zgurii, de posibilitatea formării de soluții cu fier și carburi și de alți factori. Oxizii cu grad ridicat de recuperare a MnO și SiO2 sunt reduse în zona temperaturii înalte (în umerii și în sulița) cu carbon în principal din zgură:

Când se topeste fonta, 50-70% din lotul de mangan trece pe metal, într-o cantitate mai mare, se recuperează în timpul topirii foilor de turnare cu mangan ridicat; siliciul este redus semnificativ mai puțin (25-35%), cea mai mare parte a acestuia rămâne în zgură. Fosforul este aproape complet recuperat și transformat în fontă, numai atunci când ferofosforul este topit la 5-12% P care trece în zgură. Reducerea fosforului are loc direct în orizonturile inferioare ale minei și în descompunerea prin reacție

(CaO) 3 * P2O6 + 5C = 3CaO + 2P + 5CO

2 / 5P2O5 + 2C = 4 / 5P + 2CO; # 916; F ° = 94600 - 91,27 T.

Din alte elemente în condițiile topirii cuptorului, când sunt prezente în materialele încărcate, cuprul, nichelul, cobaltul și cea mai mare parte a cromului sunt aproape complet reduse.

Formarea de fontă și zgură

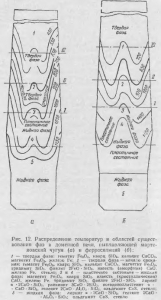

Procesul de reducere a minereului este completat de formarea fierului metalic. Particulele de fier redus, o bucată separată de minereu sau aglomerat, amestecate strâns cu o rocă golă, iau forma unui burete. Treptat căderea, acestea sunt expuse la agentul de reducere a gazului la o temperatură tot mai ridicată. Fierul metalic este carburat, iar roca goală, care interacționează cu oxizi de fier și oxid de mangan neredurați, precum și cu var, formează zgura primară (Figura 12). Se pare că carburarea fierului solid se realizează în funcție de reacții:

2CO = C02H-C; # 916; F ° = -40,800 + 41,77 ";

3Fey + C = FesC; # 916; F ° = 2475 - 2,43 T;

3Fey + 2CO = Fe3C + CO2; # 916; F ° = - 38325 + 39,27 T.

Pentru a determina cantitatea optimă de baze din zgură la topirea fontei de diferite grade pe cocs, se folosește și formula. Ramm

Cele mai importante proprietăți fizice ale zgurei sunt punctul de topire și viscozitatea. Zgurile ușor topite au un punct de topire de 1250-1300 °, zgură refractară - până la 1540 °. Viscozitatea zgurii de cocs de topire la 1500 ° este de 2-10 pz. Cele mai lichide din zgura principală sunt cele în care raportul Si02 + Al2O3 / CaO este aproape de unitate.

Sulful în furnal este în principal produs prin cocs și într-o cantitate mai mică - prin minereu și calcar. Încărcarea cuptorului conține aproximativ 8-9 kg de sulf pe 1 tonă de fontă. Când cocsul arde, sulful este oxidat, SO2 format și, parțial, H2S sunt reduse prin carbon la sulful de vapori. O mică parte din vaporii de sulf este îndepărtată de gaz, cea mai mare parte trecând în metal. Din fierul de fier, sulful este îndepărtat prin reacția cu zgura, în principal prin reacția care are loc în cuptorul cuptorului cuptorului

FeS + CaO = CaS + FeO; F ° = - 430 - 0,16 T

FeO + C (Si, Mn) = Fe + CO (Si02, MnO)

Desulfurizarea excesivă a fontei

După eliberarea din cuptorul de turnare în cazan și amestecător, când temperatura fontei este coborâtă, se produce îndepărtarea parțială a sulfului ca urmare a reacției exoterme

FeS + Mn = Fe + MnS; # 916; F ° = -35010 + 8,46 T

Gradul de desulfurare a fontei de către mangan este scăzut și depinde de conținutul inițial de mangan și sulf din fontă. Prin urmare, se folosesc alte metode de desulfurare secundară, mai eficiente, de exemplu, tratarea fontei cu alcool caustic și sodă calcinată. Operația se realizează, de regulă, în găleți din fontă. Desulfurarea sodei se produce datorită formării Na2S din reacția totală

FeS + Na2C03 + 2C = Na2S + Fe + 3CO

Gradul de desulfurare poate fi de 70-90%. Deși această metodă a devenit destul de larg răspândită, inconvenientele de utilizare a alcalinelor, o deteriorare puternică a materialelor refractare, o scădere a eficienței procesului cu o întârziere în îndepărtarea sifonului și alte dezavantaje limitează dezvoltarea sa.

Pentru desulfurizarea fontei, reactivii solizi sunt de asemenea utilizați pe bază de calciu - calcar calcinat, calcar, carbură de calciu, calciu-cianamidă etc. Această metodă se bazează pe reacția

FeS + CaO = CaS + FeO