Utilizarea metodelor moderne de serviciu vă permite să reducă în același timp costurile de reparații, și de a îmbunătăți calitatea acestora, după cum sa verificat nu numai starea părților componente ale mașinii, dar, de asemenea, modul în care acestea sunt colectate [2]: în cazul în care există distorsiuni ale lagărelor sau unelte în ansamblul, în cazul în care există o runout excesivă de arbori, arbori, șuruburi cu bile, dacă șuruburile sunt expuse în raport cu ghidajul, etc.

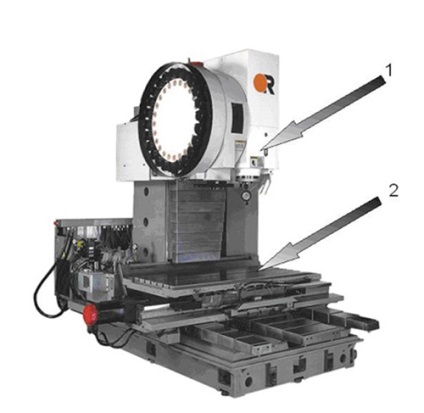

Fig. 1. Caracteristici schematice vibrații mașină de măsurare

Instrumentul cel mai informativ pentru parametrii de identificare a echipamentului este obtinerea caracteristicilor sale vibranta [3], care sunt conectate direct cu parametrii săi și determină direct diferiți indicatori de precizie. Astfel, este cunoscut faptul că amplitudinea mașinilor de vibrații observate în funcționarea sa, se reflectă direct pe părțile tratate, care determină indicatorii de precizie [4,5]. Când mașinile de lucru există un spectru larg de vibrații, din care natura are atât caracterul staționar și non-staționare. Mașinile pot acționa ca vibrații și oscilații forțate. La rândul său, oscilațiile diferă atunci când tăierea și rularea la viteze de mers în gol, adică, la reglarea mișcărilor și funcționează fără tăiere. Deoarece componentele dinamice de tăiere a forțelor de așchiere, în cele mai multe cazuri au un caracter non-liniar definit proces precis de tăiere, identificarea componentelor mașinii în modul de mers în gol mai potrivite în care caracteristicile de vibrații ale mașinii sunt determinate de lucru a părților sale și componente: rulmenți, angrenaje și curea de transmisie, cu bile perechi, elemente de acționare. Atunci când aparatul este la ralanti observat ca urmare, în unele cazuri, un nivel de vibrație ușoară, necesită utilizarea unor echipamente extrem de sensibile, care permite să capteze și să rezume caracteristicile de frecvență necesare, pentru a calcula valorile medii care îndeplinesc cel mai bine cerințele de conformitate cu condițiile de obiecte reale.

Vibrațiile de noduri arbori de mașini sunt sursele primare de vibrații. și componentele lor de frecvență și magnitudinea amplitudini de vibrații definite ca defecte elemente separate montate pe arbori și erori în asamblare și operare. O vibrație prin rotație nod caracteristică se observă că cea mai mare amplitudine în direcție radială, în care semnalul de vibrație are o bună capacitate de a fi transmise pe părțile de carcasă. Prin urmare, atunci când transmițătorul este instalat pe corpul gazdă poate obține informații despre starea fiecărui rulment vibrație a fiecărei unelte, piese, șurub cu bile și perechi de transmisie prin curele. Trebuie avut în vedere faptul că un semnal de vibrații atenueaza în mod substanțial atunci când transmiterea prin interfața dintre părți, în special a corpului navei. De asemenea, există o atenuare considerabilă a semnalului de vibrații pe carcase, deoarece carcasele au o foarte mică frecvențe naturale și mediu de transmisie și de semnale de înaltă frecvență este dificil. Instalarea accelerometre pe carcasa nu furnizează un semnal suficient de informativ și nu efectuat. În orice caz, alegerea unui loc pentru a găzdui cazul diagnosticat, este necesar să se evite instalarea accelerometrul pe părțile cu pereți subțiri.

În cazul în care echipamentul este utilizat în lagăre generează vibrații, ceea ce duce la dezvoltarea vibrațiilor pe o gamă largă de frecvențe. Cauzele care duc la apariția vibrațiilor în lagăre, următoarele:

1. Caracteristici de rulmenți, constând din mai multe elemente, efectuează o mișcare cinematică complexă, cu diferite viteze unghiulare, conduce la vibrații a componentelor spectrului de frecvență joasă la frecvență înaltă.

2. inexactități purtând piese formate în timpul fabricării acestora. Acestea includ variația în inelele exterioare și interioare, rotunjimea și rugozitatea inelelor de rulare elementului și Raceway, erorile cauzate de defecte ale unităților de asamblare, inclusiv înclinarea inelelor exterioare și interioare, dezechilibrul arborilor rotativi.

3. Erori care apar în timpul funcționării: benzile de alergare poarte inele, formarea de bavuri pe ele, uzura elementelor de rulare și colivie, corpurile Netezimea rotative, formarea de fisuri în separatoare.

Un rol special în unitățile de lucru broșei juca rulmenți, la care pot apărea oscilații. Experiența practică a arătat, la ansamblurile de rulmenți cu ax oscilații apar la o frecvență egală cu jumătate din viteza arborelui de alunecare.

amplitudinea vibrațiilor semnificative observate la frecvențele asociate cu arborii dezechilibrate. Motivele ar putea fi o eroare de fabricație și arbori de asamblare, și defecte cauzate de operație. Defectele anterioare apar la frecvența de rotație a arborelui, și, de asemenea, la frecvențe multipli de frecvență de rotație a arborelui. La conectarea arbori de cuplare, care au defecte de fabricație, defectele vor avea loc la frecvența de rotație a arborelui, și la conectarea cuplaje care nu au defecte de fabricație, dar montate cu distorsiuni care vor apărea oscilații cu o viteză dublă.

Fluctuațiile în roțile dințate sunt adesea cauza vibrațiilor la nodurile echipamentelor de prelucrare a metalelor. ceea ce duce la o creștere de deformare, atât în roțile dințate și arborii în care acestea sunt instalate. Cauzele perturbatori în angrenaje sunt forțe datorate angrenarea uneltelor cu un punct de calcul deviere legată atât erorile de fabricație se pinioane și cu deformare elastică sistem „ax pinion“ [6].

Timp pentru a diagnostica un magazin de mașină în 2-3 ore. Înaintea testelor este creat programul de control, în care se introduc parametrii de rulmenți, roți dințate, perechi cu bile cu șurub, setați intervalul de frecvență pentru măsurarea caracteristicilor de vibrație și parametrii ce caracterizează dinamica ansamblurilor de lucru și părților componente ale mașinii sunt alese puncte de pivot pentru montarea accelerometru prezentat în Fig. 1. În realizarea lucrării, folosind doar un singur accelerometru, alternativ instalat în punctele selectate. Apoi, se fac măsurători și decriptarea datelor, timp de o oră. Pentru un total de patru ore, efectuate toate măsurătorile și diagnosticarea ale mașinii, cu concluzia expertului.

Oferă definiții specifice ale caracteristicilor vibrodiagnostics mașină mod de cotitură-rotativ. 1M512MF3 prezentat în figura 2.

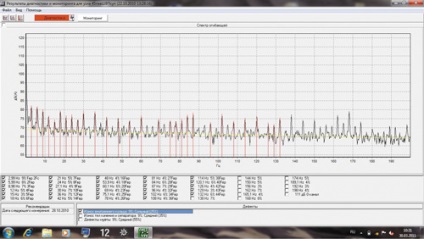

Fig. 2. Programați spectrul semnalului de vibrații, capturat pe unitatea mașinii

Conform rezultatelor vibrației teste de diagnostic a evaluat starea tehnică a pieselor, fără a demonta aparatul. Datele experimentale grafuri, adică vibrație a spectrului măsurat, sunt prezentate ca linii albastre. O bază de date de calcul care caracterizează defectele componentelor individuale sunt furnizate sub formă de linii roșii. Compararea datelor experimentale cu calculate la anumite frecvențe vă permite să identificați tipurile de defecte. Amploarea defectelor este determinată de raportul valorilor amplitudinilor semnalului la valoarea RMS a semnalului obținut experimental. Astfel, din rezultatele prezentate în Fig. 2 că există următoarele defecte în lagărul de acționare:

uzură a benzii de rulare care poartă inelul interior, caracterizat prin semnale la următoarele frecvențe: FVR * 2fc = 2,99 Hz, 2Fvr = 5,99 Hz, 3Fvr = 8,98 Hz, 4Fvr = 12,0 Hz, 5Fv = 15,0 Hz, 6Fvr = 18 Hz, 7Fv = 21,0 Hz, 8Fvr = 24,0 Hz, 9Fvr = 27,1 Hz, 10Fvr = 30,0 Hz, 12Fvr = 36,0 Hz, 14Fvr = 42,0 Hz, = 48 16Fvr 0 Hz, 18Fvr = 53,9 Hz, 20Fvr = 60,1 Hz, 23Fvr = 69,0 Hz, etc.;

Uzura separatorului la următoarea frecvență FVR * 2fc = 2,99 Hz.

Care prezintă următoarele abrevieri:

FVR = viteza arborelui (care poartă inelul interior);

Fc = frecvența separator.

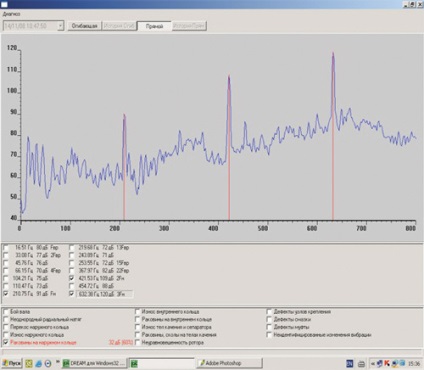

Astfel, din caracteristicile rezultatele vibrodiagnostics axul mașinii prezentat de asamblare din Fig. 3. Rezultă că purtătorul axului cuzinet are un defect în inelul exterior al rulmentului este determinată de vibrațiile la următoarele frecvențe: fn = 210.75 Hz, 2Fh = 421.53 Hz, 3Fn = 632.38 Hz.

Fig. 3. Programeaza un spectru al semnalului de vibrații, capturat pe axul ansamblului mașinii

Când efectuat defect dezasamblare anterior detectate în timpul CIP diagnostic, complet confirmat, așa cum se arată în Fig. 4.

Fig. 4. Scoici pe două rânduri rulment cu inel exterior

role cilindrice definit pentru diagnosticare la vibrații

și a confirmat la demontarea mașinii

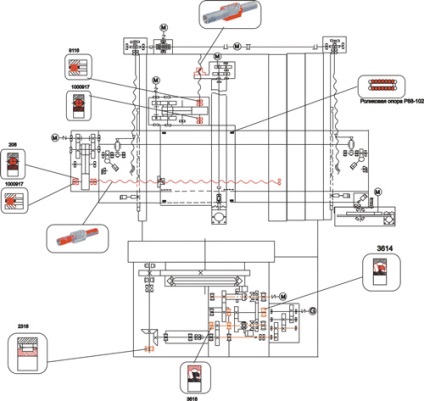

Rezultatele testului pot vizualiza rezultatele finale, sau ca un tabel de defecte ale fiecărei părți sau în formă grafică. starea pieselor de circuit strung-cotitură mașină model 1M512MF3 № 1M512MF3 № 1 și 2 sunt prezentate în Fig. 5 și 6. -

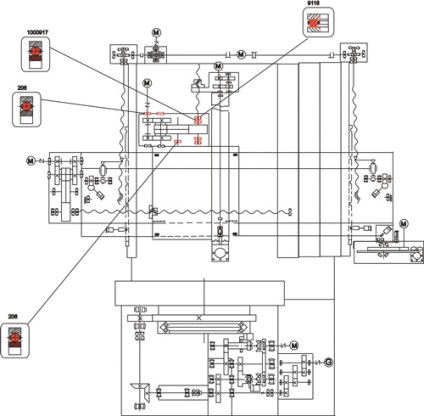

Fig. 5. Circuitul mașinii de stat piese Mod. 1M512MF3 № 1

Fig. 6. STAREA circuit de piese moduri de mașini. 1M512MF3 № 2

Ca un criteriu pe baza datelor statistice acceptate valoarea admisibilă de uzură de 10%. Piese de schimb, având uzură mai mare de 10%, trebuie să fie înlocuit, în timp ce altele au mai puțină uzură, acceptabil pentru utilizare.

După cum se vede din circuitul mașinii piese de model de stat 1M512MF3 № 1, are următoarele defecte:

- în lagărul placă turnantă uzură 3614, 3618-2316;

- un șurub de antrenare longitudinal bile uzate și șuruburi cu bile, rulmenți 206 și 1000917, R88-102 rulment cu role;

- piulița de acționare pe verticală este uzată și bile de șuruburi cu bile, rulmenți 9116 și 1,000,917.

Din circuitul mașinii piese de model de stat 1M512MF3 № 2, rezultă că unitatea verticală rulmenți 9116 și 1,000,917 purtate, montate pe șurub cu bile, și are o uzură rulment 206 în roata dințată de antrenare.

Astfel, în loc de dezmembrarea completă de mașini, aplicarea metodei de exploatare a stării actuale necesită doar o analiză parțială a acestor site-uri, în cazul în care există piese defecte, și eliminarea fiecărei probleme. Aceasta este, cantitatea reală de muncă necesar nu este mai mare de 25% în comparație cu metoda costului conform cu SPR [1]. De asemenea, a redus timpul de reparații, pentru că nu trebuie să demontați componentele care pot fi reparate și puteți precomanda necesare pentru înlocuirea componentelor. Astfel, trecerea la echipamentul tehnic al sistemului de servicii oferă un efect economic semnificativ.

Ph.D. Șef de laborator

1. VI Klyagin, FS Sabirov. Un sistem tipic de întreținere și reparații de tăiere metal și echipamente de prelucrare a lemnului. M Engineering, 1988. 672 p.

6. FM Dimetberg etc tehnica Vibrații .: referință, București, Inginerie Mecanică, 1980 Volumul 3, pagina 544.