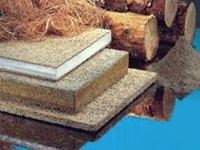

Xilen (de la xilitol. Wood și greacă. Líthos - piatră), lumina si plastic artificial de construcție și material compozit structural bazat pe liantul din lemn magneziene tocat cu adaos, dacă este necesar, fin divizat substanțe minerale și pigmenți, producția de care a fost început în a doua jumătate a secolului al 19-lea.

Xilen intră în grupul de material beton ușor, împreună cu ciment și lemn și gips-produse din lemn, și aproape de ei în proprietățile lor.

Xilen, obținută pe baza de deșeuri de lemn și de comunicații low-cost, are unele caracteristici interesante și capabilități, și potrivite pentru diferite tipuri de întreprinderi mici și mijlocii.

Se poate xylolite mobila second-hand? În opinia mea - xylolite are oportunități excelente pentru utilizare în industria mobilei, dar aceste oportunități nu sunt încă complet investigate.

Aplicații ksilolita

În mod tradițional, xilen este utilizat pentru dispozitive non desprăfuire pardoseli fără sudură în clădiri rezidențiale, publice și industriale (mod funcționare uscată) pentru turnarea pardoselilor din vagoane de cale ferată etc. Din grinzi de perete ksilolita fi fabricate, panouri pentru pereți exteriori și interiori, tavane, scări, glafuri, pardoseli gresie plăci, panouri pentru placarea bai, capace, blaturi de coloane, console, rame de oglinzi, imagini, precum și pentru panouri, elemente artistice și decorative, etc. Xilen poate fi utilizat pentru dispozitivul de coșuri de fum, garduri, flori, ghivece de flori, pereți, peșteri, foisoare, etc.

Produsele finite pot fi impregnate, vopsite, vopsea, etc. Xilen poate ciocan cuie, tăierea, rindeluirea și șipci. Xilen este destul de produse refractare și este sigură pentru mediul înconjurător. Există chiar și o declarație cu privire la utilitatea sa specifică în anumite tipuri de boli (asociate cu ea Bishofit).

Componente și ksilolita chimie.

Pentru producția de lemn fin utilizat ksilolita et al. Deșeuri, cum ar fi rumegușul, făina de lemn, praf de măcinare, deșeuri etc. zernoproizvodstva conținând celuloză Fracțiunea mai fină - mai mare ductilitatea finisarea materialului și de suprafață. Există informații despre plăcile din străinătate de producție pe bază de lână de lemn (așchii lungi speciale).

Rumeguș de lemn și altele. Material de umplere nu trebuie să conțină crusta, resturi sau altele asemenea Substanțele care reduc puterea, rezistența și durabilitatea ksilolita.

Diferiți producători utilizează diferite fracțiuni de lemn. Cel mai frecvent utilizat lungime rasinoase de 2,5 până la 8 mm.

Aceasta matrice este un material compozit liant magneziene aer așa-numitul Sorel ciment - magnezită fine caustic, și se închide într-o soluție apoasă de clorură de magneziu. În schimb, în soluția de clorură de magneziu poate fi utilizat sulfat de magneziu, sulfat de fier, etc. Magnezit caustic (MgO). - produs de calcinare (T calcinare la 800 - 1000 ° C), materialul natural al magnezită (MgCO3).

Prin magnezie cimenturile includ și dolomită caustic (MgO + CaCO). Ambele tipuri de lianți magnezie obținute prin calcinarea materiei prime naturale - respectiv magnezită și dolomită, la temperaturi de 800-850 și 650-750 ° C. Dolomita caustic, pe lângă partea activă (MgO), aceeași parte este stocată inert după calcinare (CaCO), care reduce calitatea de liant. Produsele sinterizate sunt supuse mărunțire atent la o finețe a particulelor mai mică decât 0,074 mm, cel puțin 75% în greutate; reziduuri sită N2 - nu mai mult de 5%.

Magnesia proces de ciment de amestecare diferă semnificativ de amestecarea gips sau ciment Portland. MgO este slab solubil în apă, care încetinește reacția de hidratare.

Procesul de ciment chimic inițiator amestecarea unei soluții apoase de clorură de magneziu. În practică, utilizarea, etc .. Inițiatori, de exemplu, sulfații de săruri de magneziu Bishofit soluție care conține cantități mari de săruri naturale.

Clorura de magneziu poate fi obținut, de exemplu, și prelucrarea acidului clorhidric magnezită.

În prezența sărurilor de magneziu mărește solubilitatea oxidului de magneziu, deoarece această reacție are loc:

3MgO + MgCl2 + 6N2Ozh = 3 Mg (OH) 2.MgCl2 .ZN20t,

care, la rândul său, deplasează echilibrul în soluție saturată de MgO la dreapta:

Mg0t + N2Ozh MgOr-r.nasysch.;

Durificarea de magnezit caustice apar:

a) dizolvarea în soluție MgOt MgCl2 pentru a forma o soluție saturată;

b) reacția de hidratare, ca rezultat al unei soluții care este suprasaturată în ceea ce privește hidrata neoplasme: Mg (OH) 2 și 3 Mg (OH) 2.MgCl2 .ZN20.

c) cristalizarea dintr-o soluție suprasaturata de neoplasme:

Mg (OH) 2, p-p este suprasaturată. Mg (OH) 2, t3Mg (OH) 2.MgCl2 .ZN20r suprasaturată p. 3mg (OH) 2.MgCl2 .ZN20t

Neoplasmele sunt alocate pe suprafața unei mase asemănătoare unui gel cu structura koagulyatsioinoy;

g) hidratarea continuă a straturilor interioare ale boabelor bonding însoțite de structuri de coagulare tranziție în pre-ASC-translație (testul setare liant);

d) recristalizarea și creșterea cristalelor tumorilor, formarea structurilor de cristalizare (călire).

1. Clorură de magneziu trebuie să conțină MgCl2 pură, cel puțin 45%. soluție de clorură de magneziu se prepară prin dizolvarea în apă, o neutralizare clorură de magneziu cristalin prefabricate sau complet cu magnezită caustic inhibat de acid clorhidric sau acid clorhidric. Precipitatul insolubil a fost îndepărtat din soluție.

2. Procesul de hidratare trebuie să fie la o temperatură de cel puțin 12 de grade. S.

3. Spre deosebire de compozite pe bază de ciment Portland și gips. magnezit păstrează zaharide. conținute în lemn.

4. Xilen mai puțin sensibile la conținutul de apă din lemn în procesul de fabricație decât compozite pe bază de ciment Portland și gips.

Dată fiind ksilolita culoarea luminii, o varietate de coloranți și pigmenți anorganici și organici pot fi încorporate în structura sa. pigmenți recomandate în primul rând rezistente la alcalii și la lumină, de exemplu, utilizate la fabricarea betonului. Într-un articol mai mulți pigmenți și coloranți pentru a crea efecte decorative speciale pot fi folosite.

5.Spetsialnye și balast aditivi: făină de turbă, făină de plută, talc, piatră ponce, zgură, nisip, praf de cărămidă, cocs, cretă, masă silicioasă fosilă (pământ de diatomee, Tripoli, diatomit), unele industria pielăriei deșeuri etc. De exemplu, un inventator Nizhny Novgorod adăugat la xilen producția de sticlă și deșeuri cârnați sparte.

În funcție de raportul dintre lemn și magnezită în compozițiile ca materie primă, gradul de compactare, raportul agregat ambreiaj, precum și tipul și forma materialului de umplutură poate fi obținut cu ksilolita semnificativ diferite proprietăți fizice și mecanice.

Mai jos sunt materiale de referință.

Aspectul (fără pigmenți și aditivi) - materiap solid alb sau galben, cald la atingere.

Densitate - 900 - 1400 kg / m3.

Rezistența la compresiune a 5-50 MPa

Flexiune 0,5 - 2,0 MPa

La tracțiune 2 - 6 MPa

Intr-un studiu ksilolita la o densitate de 1,6 kg / m3 Valoarea rezistenței la flexiune a ajuns la 7,84 MPa.

Sarcinile de șoc nu xylolite înțepat și zdrobit

conductivitate termică ksilolita 0.2-.5 W / m3 C (cea mai comună 0,3)

Xilen permeabil la vapori, rezistent la biodegradare, asigură absorbția acustică bună și are proprietăți izolatoare. Rezistent la acizi, baze, uleiuri, săruri și solvenți organici. În umed suprafața formă ksilolita nu alunecă.

Xilen provoacă metalele de coroziune. Prin urmare, în produsul finit, elementele metalice să fie izolate de contactul cu ea (cimentat acoperit cu bitum lac etc.)

Tehnologia de fabricare a ksilolita

În funcție de proprietățile dorite ale materialului finit urmăresc tehnologii care primesc ksilolita

- umplere (pardoseli de producție și de nivelare în clădiri rezidențiale, publice și industriale)

- turnate în forme libere (detalii arhitecturale si de constructii)

- presare presiune de 5-300 MPa (gresie, plăci, dale, blocuri, scări).

Procesul de fabricare se realizează fără încălzire specială ksilolita; sunt utilizate în practică și procese la cald care asigură intensificarea producției.

Deoarece cerințele privind compoziția amestecurilor nu foarte rigide, iar componentele nu sunt prea scumpe, este utilizat într-o tehnologie simplă volumetrică sau metode de dozare combinate.

Suporterilor nu timp de setare mai mică de 4 - 6 ore. întărire completă a cel puțin 20 - 24 de ore.

Când amestecarea compoziției în rumeguș este prima solutie hrănite magnezită și apoi cu agitare continuă, o soluție de clorură de magneziu, apoi - aditivi și pigmenți.

În formă de turnare liberă, se recomandă să sigileze amestecul (rammer). Pot folosi compactare vibrații - este necunoscut.

Umiditatea bazei de beton la pozarea pardoselii magnezită nu trebuie să depășească 5%. Suprafața bazei de beton inainte de acoperire vrac xylolite recomanda curățate și amorsate cu o soluție amestec de clorură de magneziu (densitate 1,06-1,07) cu magnezită caustic în raportul 4: 1.

De stabilire a amestecului xylolite trebuie realizată într-un singur strat porțiuni 1,5-2,0 m lățime și rafturi limitate majachnye aplatiza se mută regula majachnym de pe șine. Sigiliul ar trebui să fie realizate din amestecuri de role. Raza de acțiune a cilindrilor de lucru, amestecul să fie maiuri compactate cu o greutate de 3-5 kg.

Reticularea acoperirilor ar trebui să aibă loc în condiții care exclud pătrunderea umezelii pe suprafața lor.

Polishing etc. Prelucrarea poate fi efectuată nu mai devreme atinge rezistența produsului, eliminând posibilitatea ciobire rumeguș, fisuri, etc.