Informații generale. Finisare tehnici de prelucrare de apel, în special concepute pentru obținerea unei suprafețe de înaltă precizie. Aceste metode includ strunjire subțire, honuit, unguent, lustruire, superfinisare, lustruirea. operațiunile de finisare diferă eliminarea cotelor foarte mici.

alocație mică nu permite modifice în mod substanțial poziția suprafeței ocupate de acesta la linia de sosire. Prin urmare, cu excepția alezare fină, toate metodele de finisare legătură finite de auto-reglare tipic, m. E. Doar sunt concepute pentru a îmbunătăți precizia de prelucrare. Furnish cel mai des folosite pentru a îmbunătăți acuratețea suprafeței numai în formă și rugozitatea, chiar și doar pe rugozitatea de suprafață, astfel cum sunt definite de precizie necesită tehnici de finisare rareori în dimensiune. Obligatoriu oferă o alocație mică datorită toleranței la dimensiunea finală a suprafeței.

cotitură Subtil. Procedeul este caracterizat prin amenda de cotitură adâncimea de tăiere mică, debit redus și viteză mare de tăiere. Tratamentul este realizat cu diamant sau tăietor de carbură.

cotitură subțire este folosit în principal pentru prelucrarea aliajelor neferoase, deoarece aceste aliaje sunt ușor de manipulat tăietor, dar se comportă prost în procesarea sculei abrazive.

Pornirea cuțit de diamant permite dimensiunile automate de pregătire a asigura precizia de suprafață: diametru - 5 la clasa de calitate de precizie; forma - rotunjime, conica, nu depășesc 0,003-0,005 mm; privind rugozitatea - Ra 0.16.

De mare precizie se obține datorită uzurii reduse lama de tăiere ajustat (diamant rezistență tăietor 200-400 ore), micile forțe în timpul tăierii și echipamente de înaltă precizie. Viteza de tăiere mare compensează nu numai pentru scăderea performanțelor din cauza hranei pentru animale mici, dar, de asemenea, reduce rugozitatea suprafeței tratate.

Pentru operații complexe de strunjire fine folosind mașini cu un singur scop, dar împreună cu ei și strunguri, cu datele necesare și precizia cinematică. Tăietori de aliaje dure sunt utilizate pentru tratarea otelurilor si fonta, precum și de cotitură dur aliaje neferoase unde operațiune de cotitură fină este separată în două tranziții - degroșare și de finisare.

Cele mai utilizate pe scară largă de cotitură subțire pentru prelucrarea găuri precise în piese din aliaje neferoase. Dificultăți de măcinare (saramurii cerc) este crescută în particular (diametrul mic al cercului); Implementarea este de asemenea ineficientă și, în plus, nu permite să influențeze coordonatele axei găurii. plictisitor Subtil permite să influențeze mărimea și forma de precizie, asigură o stabilitate ridicată de procesare și de calitate bună performanță. În acest scop, să mașini de foraj, care nu au piese rotative și de tăiere instrument (rapiditate din cauza este important ca sarcina pe ax au fost mai mici). Pentru piese mici folosite mori de alezat orizontale si mari - verticale.

Cel mai mic și distribuite uniform pe circumferința găurilor de certificate permit de a oferi mașini de alezat orizontale bilaterale. Pe o astfel de mașină, cu un singur detalii de instalare a efectua plictisitor dur pe de o parte, și de finisare - pe de altă parte.

Operațiuni de foraj găuri cu axe paralele sunt folosite mașini-unelte multiax, permițând pentru a seta distanța dorită între axele fusurilor, și mașini speciale, fabricate ca agregat.

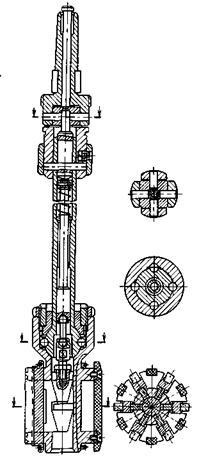

Honing. Honing este utilizat pe scară largă pentru găuri de prelucrare. instrument de procesare este cap de împrăștiere - (. Figura 5.23) hon transportă bare abrazive circumferential (sau diamant). Barele sunt fixate la plăcuțele de metal și prin intermediul mecanismului de cap poate decomprima în direcții radiale. Capul este asociat cu o mașină de ax honuire nu este greu, și este articulat, astfel încât să poată auto-aliniere a pieselor prelucrate gaura atașate la masa mașinii.

Șeful introdus în deschidere, în conformitate cu rotația (V = 30 - 60 m / min) și reciprocates V = 10 - 15 m / min). bare de decompresie în timpul prelucrării se efectuează în mod automat sau manual (cap - unelte speciale, astfel încât proiectarea lor diversă). bare de presiune pe suprafață - o mică (0.4 - 0.8 MPa). În timpul prelucrării se aplică kerosenul răcire excesivă, de multe ori cu amestecul de ulei mineral. Durata obișnuită a honuire 1-5 minute.

Allowance (strat de metal), detașabil într-o singură operație de honuit, poate fi redusă (0,01 mm) și o relativ mare (0,2 mm). Acesta este determinat de precedente de prelucrare de precizie și de precizie suprafața indicilor, dorită după honuire.

supradimensionează mici sunt tipice pentru operațiunile extrem de precise efectuate, respectiv, după prelucrare precisă și înainte de operațiunile avute în vedere numai pentru a îmbunătăți acuratețea formei de suprafață și rugozitatea. supradimensionează mari, se obțin în operațiile efectuate imediat după alezare (măcinare este dificil din cauza o greutate mare sau elemente în formă de neîndemânatic).

Precizia specificată poziția găurii trebuie să fie realizată înainte de honuire. clasa de precizie Honing calitate 5 gaura pregătită și mai precis atunci când rugozitatea Ra la 0,02.

Unguent. Unguent - tratament abraziv subțire, utilizat pentru a obține suprafețe foarte precise. operațiunile de lepuit sunt realizate folosind manuale sau lepuire lepuit.

Manual pentru lepuire suprafața cilindrică exterioară fiind fabricate sub forma unui tampon care acoperă o suprafață de deschidere face un tur de expansiune, și sunt exacte la suprafața plăcii plană.

Unguent suprafețe cilindrice mână lepuire este realizată ca aparatul și operarea manuală (detalii rotatia sau tsritira - mecanic) și plat - sau mașină manual (sub formă de placă se rotește cu disc, elementul este presat pe placă și este deplasată de-a lungul manual) sau ca în întregime manual (placa staționară). Pe lepuit mișcările necesare sunt efectuate fără participarea lucrătorului.

ture de mână sunt realizate din fontă (cupru, plumb) și alte materiale, mai moi decât materialul piesei. Datorită granulelor abrazive aplicate la mediul de lubrifiere pentru clipocitul suprafeței, apăsat și menținut în aceasta. Indentare (caricaturizeze) sau produs în prealabil (rola de oțel) sau în timpul prelucrării.

Performanță și precizie de suprapunere depinde de tipul de material abraziv și, grăsimi, și modul de procesare. Deoarece abrazive utilizate corindon și carbură de siliciu microni, oxid de crom, oxid de fier, etc. Și pastă GOI. Ca lubrifiant utilizat de kerosen, benzină, ulei mineral, etc. Viteza de rotație în timpul unguentele manuale -. În intervalul de 10 - 30 m / min și mai puțin, deoarece detaliile exacte de prelucrare poate încălzire.

Unguent permite obținerea unor suprafețe foarte precise în formă (precizie de 0,001 mm) și rugozitatea suprafeței (până la Ra 0.01).

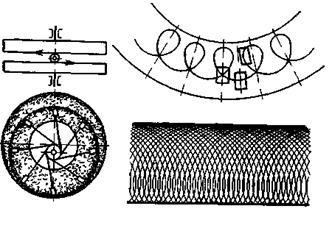

In lepuit piese de mașini sunt plasate între două planuri. turnate disc lepuire fier (fig. 5.24). Discul inferior este conectat rigid cu axul său, iar partea de sus - cu balamale, astfel încât auto-aliniere pe detalii. Recente a avut loc între detalederzhatelyami discuri. Ca rezultat, unitatea de rotație (într-un fel, dar cu un număr diferit de rotații) și detalederzhatelya în mișcare, elementul devine complicat alunecare de mișcare între discuri, care asigură mucegai de înaltă precizie. Pentru a reduce durata de unguente recurg la sortarea pieselor de dimensiuni înainte de frecare.

Tratamentul se realizează în astfel de mașini, netezimea suprafeței Ra până 0,16 - 0,02 și diferența de mărime a pieselor prelucrate simultan, în termen de 0,002 mm.

Fig. 5,24. Unguent: o diagramă a dispunerii pieselor; mișcarea b diagrama a elementului cilindric; o plasă, obținută pe suprafața piesei de prelucrat

Lustruire. Polizare numit tratament de suprafață cu o gamă elastică de pâslă, țesături, piele, etc. acoperite cu pastă de lustruit .. (abrazive și paste - aceleași ca și cele pentru unguente) sau tratamentul cu o cârpă șofran.

Polishing gama moale nu este un proces în care controlat cu ușurință uniformitatea îndepărtării metalelor de pe suprafața tratată. În același timp, procesul de îndepărtare a metalului în sine poate fi destul de intens. Prin urmare, se evita aplicarea de lustruire în cazul în suprafață cerințelor ridicate privind precizia de dimensiune și formă.

De obicei includ lustruire pentru distrugerea urmelor de prelucrare anterioare și au o suprafață lucioasă. În unele cazuri, este necesar să se elimine zgârieturi și, prin urmare, de a spori puterea pieselor, în altele - pentru a îmbunătăți aspectul elementelor, pregătirea suprafeței de acoperire decorativa sau anticoroziva, etc ...

Reduceri pentru lustruire asigura doar pentru piese critice. In astfel de cazuri, face un control dimensional, atât în procesul de lustruire, și după.

Lustruirea este efectuată ca o operațiune-mașină manuală, acesta lucrează din greu la condițiile de muncă, astfel încât la fiecare ocazie mecanizarea acesteia.

Uneori, folosind o cârpă șofran îmbunătăți suprafețele de lucru cilindrice puritate după măcinare a pieselor mari - în general, în aceeași operațiune (fără a scoate elementul din mașină).

În unele cazuri, șlefuirea prin intermediul unor cercuri și piei poate înlocui așa-numitul lichid de sablare abrazivă (lustruire). Esența ei constă în faptul că elementele de suprafață expuse lovituri particule abrazive în suspensie într-un lichid (într-un raport de aproximativ 1. 4 volume). Lichidul este alimentat dintr-o duză specială (duză) cu aer comprimat la o presiune de 0,4-0,5 MPa, sau în particular un dispozitiv cu pompă. Particulele abrazive lacrimă scoicile rugozitatea suprafeței și curățenia suprafeței este îmbunătățită. În plus, suprafața devine unele întărire. ceea ce duce la o consolidare a detaliilor.

Părțile secțiune de prelucrare, care afectează fluidul de lucru nu depășește câteva minute. Rezultatele depind de concentrația materialului abraziv într-un lichid, nisipul abraziv și rugozitatea suprafeței înainte de începerea tratamentului. În condiții corespunzătoare obținute rugozitate Ra 0.63-0.32 și mai mici.

Avantaje abrazive lichid de prelucrare special vizibile atunci când o configurație complexă parte. Cu toate acestea, aici sunt cele mai mari dificultăți, deoarece configurația complicată este dificil de a asigura uniformitatea parametrilor de proces pentru toate secțiunile părții.

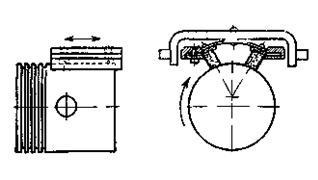

Superfinisare. Superfinisare a apărut ca un proces de finisare tratament conceput exclusiv pentru a reduce rugozitatea suprafeței deja scăzută ( „sverhdovodka“) obținut după măcinare atentă. Decoratiuni bare produse (fig. 5.25) sau un cerc de micropulbere la viteze de așchiere scăzute (până la 2,5 m / s) și minor (0.005-0.2 MPa) bare de presiune de pe suprafața piesei de prelucrat.

O trăsătură caracteristică a acestui proces este numărul mare de mișcări de lucru, care sunt selectate, astfel încât granulele abrazive nu sunt trecute de două ori pe aceeași cale. Cu toate acestea, în cazurile cele mai simple decât efectuate trei mișcări: piese rotative - rata de 0,05 până la 2,5 m / s; vibrațiile longitudinale ale sculei - cursul de 2-6 mm, numărul de curse duble de la 200 la 1000 sau mai mult pe minut; deplasarea sculei de-a lungul unei suprafețe.

Fig. 5,25. prelucrare superfinisare Schema

Tratamentul se efectuează în prezența unui lubrifiant (amestec de ulei de parafină). În ciuda presiunii scăzute a barelor, stratul de lubrifiant este ușor rupe cuspide neregularități de suprafață, astfel prelucrarea este inițial deosebit de intens. În procesul de finisare a stratului metalic este îndepărtat 0,005-0,0075 mm grosime, prin urmare, alocația de finisare este posibil să se asigure numai printr-o toleranță de strângere înainte de a termina de rectificat. Amploarea rugozității produsă în mare măsură depinde de rugozitatea înainte de finisare. În circumstanțe adecvate, se obține o foarte mică până la Ra 0.01.