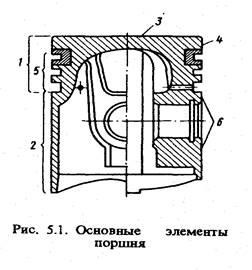

Designul pistonului este convenabil pentru a defini următoarele elemente (Figura 5.1.):

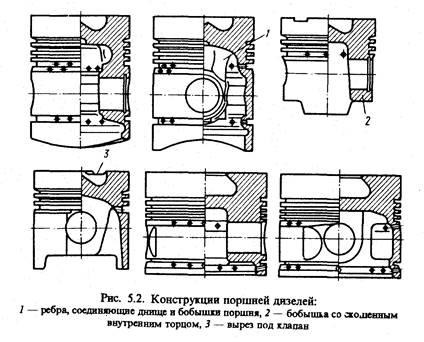

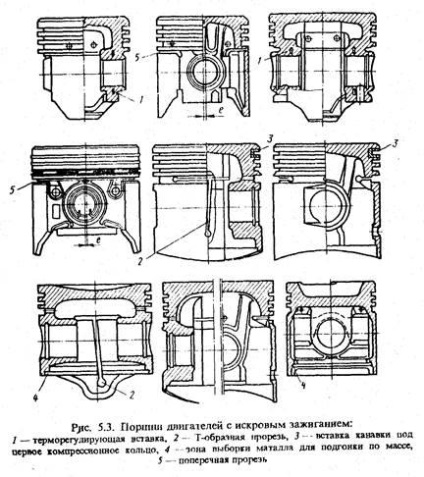

Fig. 5.2 și 5.3 reprezintă cel mai tipic de design cu pistoane in prezent de motoare auto de diferite tipuri.

configurație piston complicată, care se schimbă rapid în magnitudine și direcția fluxului de căldură care afectează elementele sale determina distribuția temperaturii inegale peste volumul său și, ca urmare, un timp considerabil solicitările termice variabile și deformări locale (fig. 5.4).

Căldura furnizată pistonului prin capul în contact cu corpul de lucru din cilindru este descărcată în sistemul de răcire prin elemente individuale în următoarea proporție,%: la un perete rece al cilindrului prin inele de compresie - 60. 70 prin mantaua pistonului - 20. 30 în sistemul de ungere prin suprafața interioară a capului pistonului - 5. 10. pistonul ia, de asemenea, o parte din căldura generată de frecarea grupării cilindru și piston.

PARAMETRI DE PROIECTARE PRINCIPALE

În proiectarea piston statisticilor utilizate privind parametrii de proiectare a elementelor sale, se face referire la diametrul cilindrului 1) (fig. 5.5, Tab. 5.1).

Înălțimea H a pistonului este determinată în primul rând de înălțimea capului h Când influența H crește semnificativ redus asupra caracterului neconformității mișcării pistonului în fabricarea și funcționarea spațiului liber permisă între elementele oglindă și cilindrul său, care poate intensifica procesele de spițe, gaz depreciate si maslouplotneniya, uzura accentuată a pereților uluc inele de compresie.

Înălțimea capului pistonului determină mărimea și greutatea acestuia și, prin urmare, este selectat minimul necesar pentru a asigura temperatura corespunzătoare a elementelor sale. O atenție deosebită este atrasă asupra temperaturii în zona de sus canelură inel de compresie și piston urechiușele.

MATERIALE ȘI TEHNOLOGII pistoanelor

Pentru fabricarea pistoanelor motoarelor cu ardere internă auto utilizate în prezent în aliajele de aluminiu, în general, mai puțin cenușie sau fontă ductilă, precum și materiale compozite.

Aliaje de aluminiu au o densitate scăzută, ceea ce reduce greutatea pistonului și, în consecință, reduce sarcina inerțial pe elementele grupului cilindru și manivelei. Aceasta simplifică problema ca reducerea rezistenței elementelor termice ale pistonului, care, combinate cu o caracteristică bună conductivitate termică a acestor materiale permite reducerea componentelor calorifice ale grupului piston. Pozitiv din aliaj de aluminiu de calitate trebuie să includă un mic coeficient de frecare asociat cu fontă sau oțel manșoane.

Cu toate acestea, pistoane realizate din aliaje de aluminiu au o serie de neajunsuri serioase, cele mai importante fiind rezistența la oboseală scăzută scade cu temperatura, un coeficient ridicat de dilatare liniară mai mică decât cea a fontă rezistența la uzură a pistonului, o valoare relativ mare în creștere.

Creșterea conținutului de Si al aliajului duce la o scădere a coeficientului de dilatare liniară, pentru a spori termică și rezistența la uzură, dar se deteriorează și turnabilitate crește costurile de producție.

Pentru a îmbunătăți proprietățile fizice și mecanice ale silumin introduse în ea diferite dopanți. aditiv într-un aliaj de aluminiu-siliciu până la 6% cupru în rezultate a crescut rezistența la oboseală, îmbunătățită conductivitate termică, asigură turnabilitate bună și, prin urmare, costurile de producție mai mici. Cu toate acestea, acest lucru este oarecum redus de uzură a pistonului. Utilizarea sodice ca aditivi aliere de azot, fosfor crește rezistența la uzură a aliajului. Doping de nichel, crom, magneziu îmbunătățește rezistența termică și duritatea structurii.

Prefabricați pistoane din aliaj de aluminiu obținute prin turnare într-o matriță metalică sau ștanțare la cald. După prelucrare mecanica acestea sunt supuse unui tratament termic pentru îmbunătățirea duritate, rezistență și durabilitate, și pentru a preveni deformarea în timpul funcționării. Pistoanele forjate în timp ce mai puțin frecvent utilizate decât exprimate.

Fier, ca material pentru pistonul în comparație cu aliaj de aluminiu are următoarele proprietăți pozitive: o duritate ridicată și rezistență la uzură, rezistență termică, coeficientul de dilatare liniară identic cu materialul de linie. Acesta din urmă permite reducerea și stabilizarea decalajului modurile de funcționare de la intersecția marginii pistonului - cilindru. Cu toate acestea, densitate mai mare nu permite să-l folosească pe scară largă pentru pistoane motor de automobil de mare viteză. Acest dezavantaj poate fi compensat parțial prin includerea în structura din fontă cu grafit nodular, care permite să arunce elemente piston grosime substanțial mai mică. Astfel cum rezultă din cele de mai sus, silumins audio și nici pe deplin de fier nu sunt materiale optime pentru pistoane de fabricație.

În acest sens, locul de muncă activă în prezent cu privire la utilizarea materialelor ceramice pentru pistoanele. care îndeplinesc cel mai bine cerințele pistonului materialului. Această densitate scăzută, cu rezistență ridicată, termică și rezistența la uzură chimico, conductivitate termică scăzută și valoarea necesară a coeficientului de dilatare liniară.

O modalitate practică de utilizare ceramică este fabricarea de părți ale pistonului de materiale metalice sau polimerokompozitsionnyh. Matricea (baza) a primului material de tip este aluminiu sau magneziu și este utilizat ca metal de adaos și pulberi ceramice sau materiale poroase trase. Materialele bază polimerokompozitsionnyh sunt materiale polimerice cu umplutură din fibră de carbon, sticlă, metal sau pulberi ceramice. Ei au o densitate scăzută, proprietăți bune de antifricțiune și sunt utilizate pentru elemente cu sarcini termice reduse, de exemplu, pentru fabricarea mantalei pistonului.

Elementele de armare promite fibre ceramice piston de alumină și silice.

Problemele majore care împiedică utilizarea pe scară largă a ceramicii pentru fabricarea de motoare auto pistoanele sunt fragilității, rezistență la încovoiere redusă, susceptibilitatea la fisurare si oboseala, precum și costul ridicat.

a materialului pistonului poate fi de joasă densitate, au un coeficient scăzut de dilatare liniară, au o rezistență la uzură, conductivitate termică ridicată, inclusiv la temperaturi ridicate, au prelucrabilitate bună. În acest complex sunt caracteristici importante ale materialului, mai degrabă decât doar câteva dintre proprietățile sale. Astfel, nivelul solicitărilor termice depind de valoarea Et, etc. Diferite materiale pot fi folosite în funcție de scopul și proiectarea motorului de tip piston. Pistoanelor multe tipuri de motoare, in special pentru automobile și tractoare, sunt realizate din aliaj ușor de turnare într-o matriță metalică sau ștanțare. In primul caz, silumins eutectice tip 4L25 (11-13% Si) și hipereutectice. care conține un aditiv de cupru, nichel, magneziu și mangan. Pistoanele sunt ștanțat și aliajele ak4 AK4-1 sunt caracterizate prin proprietăți de înaltă rezistență la tempera ridicată.

În ciuda faptului că masa pistoanelor de pistoane din aliaj de aluminiu mai puțin greutatea fierului, acesta din urmă este de asemenea utilizat pentru producerea de pistoane pentru motoare de mare viteză. Ligheirate fontă cenușie și ductilă de tip MF 24 MF-45 si HF 45-5 pistoane fabricate forțat locomotive și motoare cu viteză medie. La ridicată în comparație cu aliajele de aluminiu, temperatura de topire de fontă este îndepărtată la marginile suprafețelor de ardere cu care se confruntă camera de ardere.

Capetele de piston compozite utilizate pentru fabricarea rezistente la căldură de tip oțel 2OHZMVF. La fabricarea oțelului trece dacă temperatura maximă în cele mai fierbinți zone ale pistonului este mai mare de aproximativ 450C. În unele cazuri (timpi cu piston cremalieri) utilizat înalt aliat din oțel rezistent la căldură. Tabel. 11 sunt unele dintre proprietățile termice și mecanice ale unui număr de materiale cu privire la pistoanele dependența lor de temperatură.