Metodele de reducere directă a fierului, caracteristica produselor și a materiilor prime

În cadrul proceselor directe de reducere trebuie înțelese ca procese care permit obținerea în mod direct din minereu de fier un metal, care trece furnal. Metode de fier directe permit desfășurarea procesului fără a cheltui cocs metalurgic, înlocuindu-l cu alte tipuri de combustibil.

Este cunoscut faptul că utilizarea fierului redus direct topirea oțelului (în principal, în cuptoare cu arc electric) permite mai înaltă calitate, cost eficient (energie relativ scăzută) și impurități metalice ecologic pure fără sulf și fosfor, potrivite pentru exigente cerințe cum otrasley- consumatori ca inginerie (aeronave, nave, și așa mai departe. d.). In prezent, peste 20 de metode diferite de fier propuse directe.

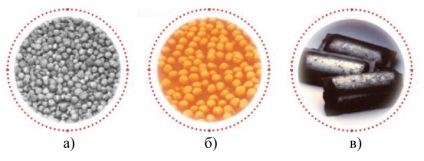

DRI (sau DRI) este produsă în principal sub formă de pelete: metalisat SDRI rece (Sool Direct redus de fier) sau HDRI fierbinte (Hot Direct redus de fier) și NBI HBI (Hot Iron brichetat).

Pelete SDRI (Fig. 38 a) a fost preparat în mod esențial în cuptoarele cu cuvă, cu răcire, la partea de jos a cuptorului la 50º C, după care a otrăvit depozit și apoi se încarcă într-un cuptor electric.

Pelete HDRI (Fig. 38 b) sunt evacuate din reducerea directă în stare fierbinte și încărcate în cuptorul electric adiacent la o temperatură de 600º C și peste.

HBI NBI (Fig. 38) este obținut prin turnarea brichetele dimensiuni 30 x 50 x 110 mm, pentru a forma o pernă de produs metalizat evacuat din cuptor, la o temperatură în jurul 700º C.

Cel mai utilizat pe scară largă companie de tehnologie MIDREX (SUA). Procesul are loc într-un cuptor cu cuvă, partea superioară, care servește pelete sau minereul. instalațiile MIDREX funcționează la mai multe întreprinderi metalurgice cea mai mare companie de ArcelorMittal, cu sediul în Germania, Canada, Mexic, Trinidad și Tobago și Africa de Sud.

Cea de a doua cea mai comună reducere directă a tehnologiei de fier este HYL / Energiron. proces HYL a fost dezvoltat de către mexican Tenova pentru reducerea directă a minereului de fier (umflătură sau pellet) la fier metalic cu un gaz reducător într-un reactor cu pat mobil.

Mai puțin cunoscut tehnologia FINMET care permite utilizarea de granule fine de minereu de fier, fără aglomerare în gazul de proces în recuperarea completă (fluidizat) pat. Conform acestei tehnologii în timp ce funcționează doar o singură plantă - Orinoco de Fier în Venezuela.

Pentru reducerea directă a fierului folosi, de asemenea, un număr de tehnologii de cărbune -. SL / RN, Jindal, RDC, Siil, TISCO, Codir etc. în general toate funcționează pe baza unui cuptor cu vatră rotativă, folosind cărbune sau un amestec de cărbune pulverizat.

Aceste companii își desfășoară activitatea în India, precum și Africa de Sud, China, Peru și alte câteva țări. In timp ce o astfel de producție ecologică și calitatea metalului este semnificativ mai mic decât întreprinderile „gaz“, cu toate acestea, ele sunt mai ieftine, și că acesta oferă parte substanțială din producția mondială de DRI.

Există procese în fază lichidă de reducere directă și instalare alternativă a furnalului pentru a produce fontă.

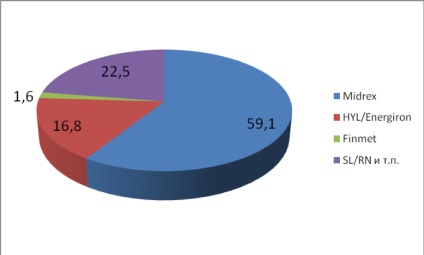

Structura de fier a producției în lumea reducerii directe este prezentată în ultimii ani, în Fig. 39.

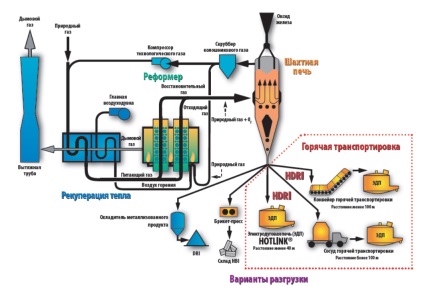

producția de fier în furnale (tehnologia MIDREX)

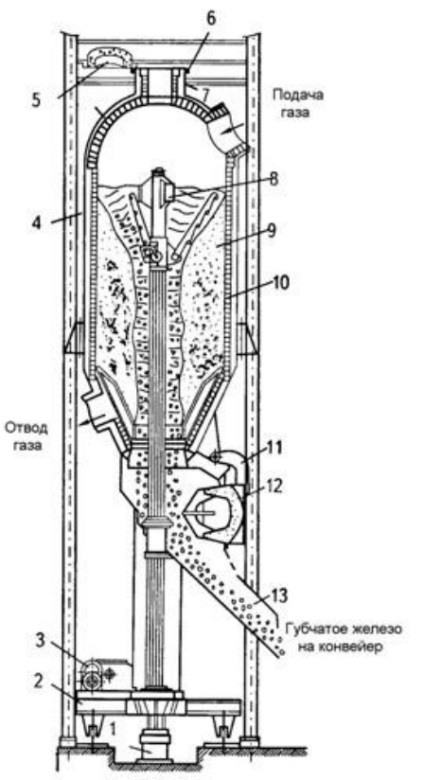

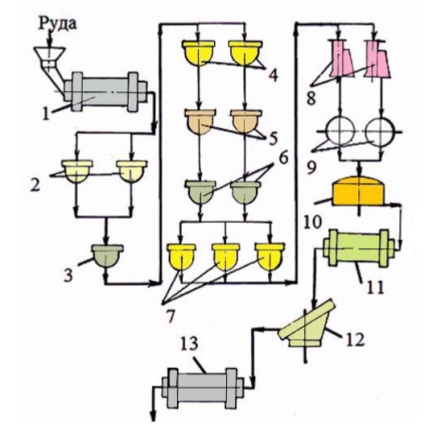

In cuptoarele cu cuvă, fierul spongios produs agenti de reducere gazoși într-un strat gros de granule de fier minereu. Schema de producție de diferite tipuri de DRI folosind un cuptor cu cuvă este prezentat în Fig. 40.

procesul de luare de fier se realizează în materiale de fier contracurent introduse în aparatul de mai sus, iar gazele reducătoare încălzite hrănite de mai jos. Unitate de lucru în contracurent permite realizarea de înaltă performanță, cu o bună utilizare a gazelor.

Ca agenți reducători utilizat gaz natural transformat constând în principal din hidrogen (H2) și monoxid de carbon (CO). Gazul reducător produs în reactorul de oxigen (instalația de reformare), prin arderea incompletă a gazelor naturale în oxigen. Gazul rezultat care conține 29% CO, 55% H2 și 13% oxidant (H2O și CO2) parțial liber de agenți oxidanți, apoi încălzit la o temperatură de 1100 ... 1150 ° C și este alimentat prin diuze în cuptor.

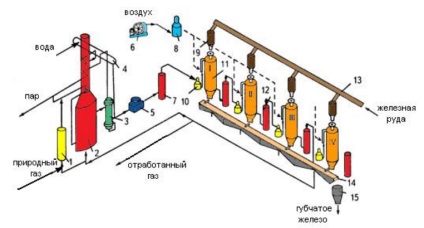

producția de fier în retorte lot (tehnologia HYL / Energiron)

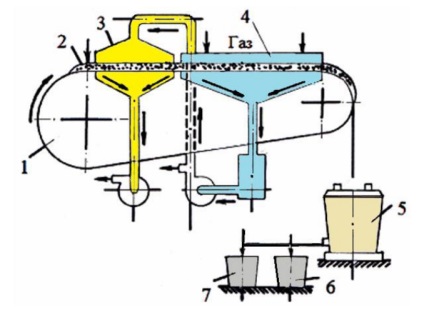

O altă metodă de redus în procesul de producție de fier direct este un retorte lot folosite ca unități de recuperare. In astfel de retorte instalarea patru (Fig. 41). Capacitatea fiecărei retortă de 100 ... 150 m.

un tambur pentru a genera abur; 5 - răcitor de aer; 6 - suflante; 7 - epurator; 8 - încălzitor; 9 - buncăr; 10 - încălzitor cu gaz; 11 - retortă (I - IV); 12 - epurator; transportorul de alimentare minereu - 13; 14 - transportor de fier de curățare burete; 15 - colectare bin burete de fier

Retort rearanjat de la o poziție la alta, ceea ce determină natura ciclică a procesului constând din operațiunile de încărcare succesive, încălzirea și reducerea sarcinii, răcirea și descărcarea fierului spongios. Retortă a fost încărcat și alimentat în gazul de sus. Materiile prime utilizate minereu pure care conțin cel puțin 60% de fier, cu o granulație de 12 ... 50 mm.

Recuperarea se efectuează într-un pat fix de bulgări de minereu sau granule la o presiune de 0,35 ... 0,4 MPa și o temperatură de 870 ... 1040 ° C Încălzirea minereului și procesul de compensare a pierderilor de căldură se realizează datorită căldurii sensibilă a gazului reducător, care se încălzește până la 980 ... 1240 ° C. După o expunere de 4 ... 6 oră grad mediu de metalizare de fier de 85%. Deversarea fierului spongios produs din partea de jos prin intermediul raclete speciale. fier spongios este furnizat pe un transportor de transport burete în departamentul de fabricare a oțelului. Fig. 42 este o retortă staționară diagramă cu un capac detașabil și un cap de pliere.

gât; 7 - o platformă pentru serviciul; 8 - cu o pârghie tăietor

pentru a îndepărta fierul spongios; 9 - fier spongios; 10 - căptușeală; 11 - mecanism de control articulat inferior; 12 - balamale de fund; 13 - jgheab de deversare

In fiecare dintre cele patru cocsificare au loc diferite procese. Într-o retortă preîncălzește gazul și de a restabili taxa provenind din alte retortă. In doua retorte are loc gaz dovosstanovlenie fier încălzit obținută în instalația de conversie. Al patrulea loc carburarea fierului spongios. Fierul finit furnizat pe banda transportoare, în timp ce în taxa inițială de retortă încărcat eliberat.

Dezavantajele metodei includ:

- periodicitatea proceselor;

- înălțime inegală placare;

- raportul metalizare mai mic comparativ cu procesele efectuate în cuptoarele cu cuvă.

Producerea de fier pe un grătar mobil

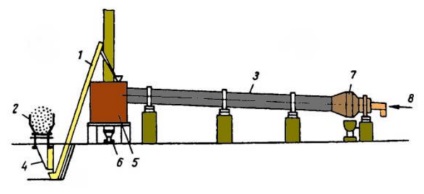

Procesul de producere a fierului pe grătarul în mișcare (fig. 43) este oarecum amintește de lucrarea mașinii de sinterizare. În acest caz, decapotabil de sus în jos de gaz trece prin patul de încărcare.

Există o variantă a procedeului de obținere a fierului pe un grătar mobil, când reducătorul solid (cărbune, cocs, etc.), în locul gazului convertit.

În acest caz, granulele verzi sunt uscate gazele recirculate la capul instalației, după care granulele sunt alimentate în zona de ardere, în cazul în care, ca urmare a suge gazul fierbinte este încălzit și reducerea oxizilor de fier. Principalul avantaj al acestui proces este capacitatea de a depune o instalație de recuperare pelete de ardere nearmate. Un dezavantaj al acestui procedeu este contaminarea ganga burete de fier, sulf, fosfor și combustibilul solid.

producția de fier în cuptoare tubulare strungărie

O altă variantă a procedeului folosind un reducătorului solid este o metodă pentru producerea de fier într-un cuptor tubular rotativ (fig. 44).

În această metodă, pentru tubular rotativ cuptor cu un unghi mic față de orizontală, este încărcat amestec format din minereuri, combustibili solizi și calcar sau dolomită. Dolomita și calcar folosit pentru desulfurarea. Cuptorul este încălzit cu combustibil gazos sau lichid, cu ajutorul arzătoarelor instalate la capătul de evacuare al cuptorului.

Pe măsură ce înaintăm încărcătura de la capătul de alimentare al cuptorului la evacuarea, către produse gazoase de ardere, are loc reducerea oxizilor de fier. Restaurarea are loc în principal prin faza gazoasă care implică carbon solid. La capătul de descărcare a materialului redus cuptor pentru prevenirea oxidării este răcit într-un răcitor rotativ special și după măcinare și separare magnetică ulterioară este utilizat în fabricarea oțelului.

producția de fier în reactoare cu pat fluidizat

Baza acestei metode este pus efect așa-numitul pat fluidizat, în care condițiile de un contact bun de materiale fine de minereu de fier, cu un agent reducător gazos.

Fenomenul REZUMAT pat fluidizat este după cum urmează. În cazul în care printr-un strat de material sub formă de particule care curge flux ascendent de gaz, solidele vor rămâne staționar la viteze de gaz scăzute. Stratul ar acționa ca un element de filtru poros.

Pentru a crea un reactor cu pat fluidizat sub o grilă orizontală pe care materialul sursă de fier încărcat livrat gaz fierbinte de reducere la o anumită viteză.

Pentru a preveni procesul de sinterizare fier redus se efectuează la o temperatură scăzută (aproximativ 500 ° C). Fier obținută la această temperatură, se caracterizează prin pyrophoric crescută (Autoaprinderea în aer). Pentru a preveni pirofor de fier obținut a fost încălzit până la 820 ... 880 ° C, urmată de răcire într-o atmosferă reducătoare sau neutre.

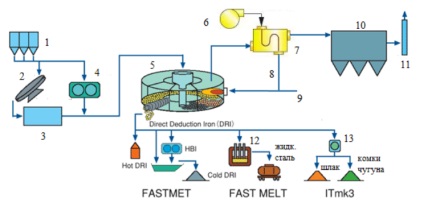

Unitățile FASTMET și ITmk3

uscare; 4 - brichetare; 5 - un cuptor cu vatră rotativă; 6 - compresor; 7 - regenerator; 8 - aer pentru arzător; 9 - combustibil pentru arzător; 10 - de curățare a gazelor; 11 - coș de fum; 12 - cuptor de oțel electric; 13 - Separator

Tehnologia de producție de fier următor. Din minereu de fier fin, după ce se amestecă cu se obțin granulele de cărbune, care este uscat și încărcat în cuptorul cu vatră rotativă. Procedeul se realizează în mod substanțial pe platan mare, care se rotește în interiorul spațiului incintei toroidal.

Granulele de șarjă încărcate pe cuptorul cu vatră rotativă, cu unul sau două straturi și încălzite în timp ce se rotește Arzătoare poziționate deasupra patului unde există, de asemenea, postcombustie de monoxid de carbon și cărbune volatil evoluat în timpul încălzirii și reducerea oxizilor. O rotație a cuptorului rotativ se efectuează timp de 10 min.

În cazul procesului produselor FASTMET este burete de fier, FASTMELT - oțel topit, și în procesul de bucăți de date ITmk3 sunt topite în ultima zonă a vetrei, producând astfel granule de fier și zgură. Pasul final este separarea bucăților de fier și zgură.

Metoda chimică-termică a produce fier

Această metodă se aplică pentru a obține un minereu de fier foarte pură a materiei prime refractar care conține o cantitate mare de impurități dăunătoare. Acesta poate fi, de asemenea, utilizat pentru producerea de aliaj de fier spongios din minereuri complexe.

Procedeu Schema de obținere a fierului prin această metodă cuprinde următoarele etape (Fig. 46).

Valoarea medie a minereului curte minereului intră în compartimentul de concasare și apoi calcinarea cuptorul. Pentru a accelera procesul de prăjire a minereului se realizează cu ajutorul unui reducator solid. Pentru aceste pâlnii adoptive mori echipate cu dozatoare pentru prepararea lot constând din minereu și un reducătorului solid.

Încărcătura pregătită este furnizat cuptorului pentru reducerea arderii. Calcinarea se efectuează la o temperatură de 900 ... 1000 ° C. După prăjire minereului alimentat în reactoare dizolvarea minereului umplut cu acid clorhidric. Etapa inițială de dizolvare are loc foarte rapid și este însoțită de evoluția hidrogenului. Prin scăderea concentrației de acid și de a reduce dizolvarea solide scade rata de reacție de suprafață în fază. Pentru a accelera procesul de la volumul de reacție etapa finală a aburului încălzit la o temperatură de 80 ... 90 ° C, furnizat la mantaua de abur a reactorului.

Hidrogenul când se dizolvă evadarea după purificare este trimis la cloruri ale cuptorului de recuperare, unde gazul este folosit ca agent de reducere. Cuplurile de acid clorhidric condensat în procesul de dizolvare, acidul alimentat în sistemul de colectare din care sunt trimise în reactorul de dizolvare.

Suspensia rezultată este alimentată în dizolvarea filtre pentru separarea soluției de reziduu insolubil. Soluția filtrată este alimentată în evaporator, unde evaporarea se efectuează la saturație a clorurii de fier. Soluția a fost apoi trimisă la cristalizator din care cristalele și soluția amestecul este alimentat în centrifugă. Din centrifugei cristalele sunt trimise la cuptorul de uscare și apoi la clorura de recuperare cuptor, gazul natural încălzit.

Pentru a recupera este utilizat acidul clorhidric. Temperatura de reducere este de 600 ... 700 ° C Ca urmare, după recuperare, este format din fier chimic pură.

Efluentul din gazul de furnal care conține hidrogen și vapori de apă, este supus uscării, purificarea și este utilizat ca agent de reducere în reducerea clorurilor. Acid format ca rezultat al răcirii și curățarea gazelor reziduale curge în acidul clorhidric sistem de colectare, din care este trimis la dizolvarea reactoarelor de minereu.

Astfel, procesul posibil construit rațional asigurat prin reciclarea tuturor reactivilor implicați în proces.