Termina de cotitură într-o plante de inginerie grele este adesea realizată prin aceleași principale și de notare ca tăietori de degroșare. Exemplar furaje tăietor, în funcție de rugozitatea dorită a suprafeței tratate sunt prezentate în Tabelul. 26.

Tabelul 26 Debitul eșantionului în funcție de rugozitatea dorită

Cu toate acestea, tratamentul suprafețelor mari astfel de metode de prelucrare nu pot furniza adesea puritatea claselor 6-7 și 2-3 ambele clase de precizie. Faptul este că, sub influența uzurii sculei și rugozitatea suprafeței crește diametrul piesei de prelucrat și scula în funcționare continuă, dincolo de toleranță. Pentru a încetini uzura sculei este necesară pentru a reduce drum pe suprafata tratata, este posibil să se realizeze numai prin creșterea ofertei.

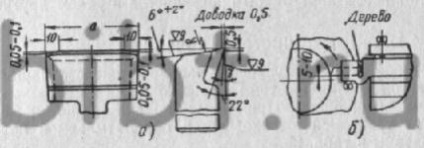

Prin urmare, în astfel de cazuri, este adesea avantajos să opereze larg oțel terminat viteză de tăiere margini (fig. 42 a, b). Acestea sunt utilizate pentru reviste prelucrare fier, arbori de transmisie și m. P. și grade de puritate v6-V7 în care rugozitatea este atins. tăiere condițiile în utilizarea acestor freze și posibila clasă de precizie de prelucrare date în tabelul. 27.

Tabelul 27 de date de tăiere și precizie de prelucrare la incisivii finisate la nivel

În unele cazuri, este posibil să se lucreze cu prezentarea de 30-40 mm / rev. Adâncimea de tăiere trebuie să fie de cel puțin 0,02 mm la ultima trecere și nu mai mult de 0,15 mm în prima trecere.

FIG. 42. Cutter larg de finisare (e) și instalați-l pe diagrama mașinii (b).

Lungimea marginii de tăiere dalta este considerată a fi de 80 - 100 mm. Pe ambele părți ale lungimii de aproximativ 10 mm folosind aportul de alimentare cu combustibil și conuri whetstone invers (fig. 42 a). Geometria dispozitivului de tăiere este ales în funcție de proprietățile oțelului tratat (Tabel. 28).

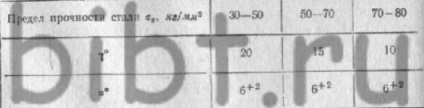

Tabelul 28 Geometria unui cuțit de finisare largă în funcție de rezistența la tracțiune a oțelului

Tăietori sunt introduse cu o fixare strânsă în fanta suportul de arc (Fig. 42 b). Gradul dorit de elasticitate al suportului se realizează prin intermediul sipci de lemn, fiind acționate în locașul suportului.

Marginea de tăiere a lamei este stabilită sub axa piesei de prelucrat. Acest lucru elimină vibrațiile și garanțiile din instrumentul de preluare. Mai mult decât atât, după cum lung; experiență de procesare de calitate superioară este furnizat în timpul funcționării pentru a inversa rotația axului (Fig. 42b). Ca lubrifianți lichizi se recomandă să aplice următoarea compoziție: 60% din ulei de in, terebentină 30% și 10% kerosen.

Cea mai comună finisaj girației produse freze din carbură. lame convenționale care comunică cu un unghi auxiliar planeprimenyayutsya strunguri, carusele, și alte mașini de alezat. Acestea sunt realizate cu plăci de T15K6 din aliaj dur. Acest aliaj dur permite lucrul la o viteză de tăiere v = 100 - 250 m / min, în funcție de proprietățile de oțel tratate și anumiți alți factori. La această acumulare de tăiere de viteză pe instrumentul, după cum se știe, nu se formează, și astfel, prin alegerea fluxul adecvat, este posibil primi cu siguranță de suprafață 6 corespunzătoare clasei în conformitate cu GOST 2789-59, iar în unele cazuri, la clasa 7 puritate.

aliaj T30K4 Aplicație îmbunătățește viteza de tăiere cu aproximativ 30-40% sau mai mult. Unele viteza de creștere de tăiere-elemente strunjite skorostniki de 400-500 m / min. Carbură de T30K4 are mult mai mare rezistență la uzură decât carbură de cimentat T15K6. Prin urmare, cel mai mare efect este observat la utilizarea sa la cotitură ridicată finisaj de duritate de oțel, în special la cerințe de puritate înaltă și precizie de prelucrare sau când este necesar să se macine zone mari cu furaje mici fără a scoate scula înainte de sfârșitul pasajului.

Aparate de tăiat cu plăci mineralokeramicheskie sunt încă limitate de aplicare. Ca carbură de T30K4, ceramica este recomandabil să se aplice în cazurile în care este necesară o lungime considerabilă pentru a obține de înaltă precizie și finisare de suprafață, în special atunci când prelucrarea fierului.

In ciuda vitezei mari de tăiere permisă de aliaje dure și T15K6 T30K4, tăietori convenționale și comunicând cu unghiul auxiliar planene poate asigura o productivitate ridicată de finisare sub-v 6 v 7, întrucât este necesar să se opereze la viteze de avans de câteva zecimi de milimetru. De aceea, precum și în toată industria constructoare de mașini, fabrici de utilaje grele utilizare pe scară largă de carbură de finisare cu freze suplimentare tăiș paralel cu generatoarea-detaliu (fig. 43 c). Pentru 6-7 clasa de curățenie astfel tăietori funcționează la t<=0,1 мм, s= 1 - 1,5 мм/об, v = 150 - 200 м/мин [42]. Длина дополнительной режущей кромки делается от 1,5 до 2s. Эти резцы дают производительность в 2—3 раза выше по сравнению с резцами без дополнительной режущей кромки.

Cea mai înaltă productivitate se realizează cu largi tăișurile carbid (fig. 43 a). Suprafața de câțiva metri pătrați poate fi o pisa tăietorii timp de 20-25 de minute. [44, 45]. Aceste freze pot fi folosite pe strunguri verticale și rotirea arborilor de strunjire rulouri, role, roți dințate, bandaje și alte piese fabricate din fontă refrigerate și oțel.

Pentru suprafața 7-8 clasă trebuie să funcționeze la v> 150 m / min. Cele mai bune rezultate sunt obținute atunci când v = 250 - 300 m / min. Cu toate acestea este posibil viteze de tăiere, de obicei, nu depășesc 100 m / min, și, astfel, rugozitatea suprafeței de grad de puritate nu mai mult de 6 se obține. Dar, după o scurtă șmirghel de stripare este relativ ușor de obținut, iar în clasa a șaptea.

O mare influență asupra rugozității suprafeței prelucrate au: raportul secțiunii de margine de tăiere direct la depozit l s (fig 43, a.), Adâncimea de tăiere t, corectitudinea instrumentului de instalare, calitatea și geometria măcinare.

Cu cât mai mare raportul t / s, mai mici rugozitatea suprafeței prelucrate. Când t / s => 7-8 clasa 3 se realizează atunci când t / s = 2 - 1,5-6 class [6]. Adâncimea de tăiere t trebuie să se bazeze pe condițiile de rigiditatea sistemului mașinii - partea-cutter. de obicei, T<=0,1 мм. Стойкость широких резцов весьма незначительно зависит от величины подачи. Наиболее часто s = 5 - 10 мм/об.

Toate abaterile de marginea de taiere a unei dălți largi este copiată pe suprafața tratată. Prin urmare, o rafinare a suprafețelor din față și din spate în 9-10 curățenia de grad. Zavala tăișului inacceptabilă. La instalarea dispozitivului de tăiere trebuie să fie pentru a se asigura că porțiunea de margine de tăiere la lungimea l a fost strict paralel cu generatoarea piesei.

Experiența arată că colțurile față și spate ale unui tăietor de carbură de largă nu are practic nici un efect pe suprafața microgeometriile. Unghiul recomandat clearance-ul de 20 °, iar frontul selectat în funcție de duritatea oțelului prelucrat în intervalul de la -5 până la + 10 °. Mai mult, pentru un oțel cu o duritate Hb => 300 = -5 ° și pentru oțel cu o duritate Hb<250 =+10°.

Cu toate acestea, trebuie să se țină cont de faptul că atunci când se utilizează freze din carbură largi au adesea vibrații, motiv pentru care astfel de taiere nu au primit o distribuție substanțială. Intensitatea vibrațiilor crește foarte mult odată cu creșterea lungimii de tăiere margine. Prin urmare, în cazurile în care vibrație convențională daltă largă (fig. 43 a) este insuficientă, aplica tăietori largi cu mici lungimea muchiei așchietoare (Fig. 43 b) sau comunicând tăietori cu muchie de tăiere suplimentară (fig. 43 c).

gauri Montarea de părți ale corpului în cele mai multe cazuri tratate de plictisitor pentru mașinile de alezat orizontale. Masini de foraj au rezistență la vibrații mai puțin decât de cotitură, și mașină de sistem mai puțin rigid - detaliu - instrument. De aceea plictisitor, de obicei, produse de incisivi bucșe convenționale cu unghiul

Determinarea parametrilor optimi geometrice ale unui instrument de plictisitor, este necesar să se ia în considerare un unghi de înclinare de reducere cauzată de instrumentul de instalare deasupra centrului. În acest sens, este recomandat pentru cutite de foraj do greblă unghi de 15 ° în prezența unui șanfren pe suprafața f frontală = 0,2 - 0,3 mm, poziționate la un unghi de degajare negativ de 2 °. Ceilalți parametri geometrici ai sculei sunt recomandate următoarele:

tăietori de lucru, cum ar fi t<= 0,25 мм, s = 0,1-:- 0,3 мм/об и v= 150 -:- 250 м/мин, можно достичь второго класса точности и шероховатости, соответствующей 6—7 классу [44].