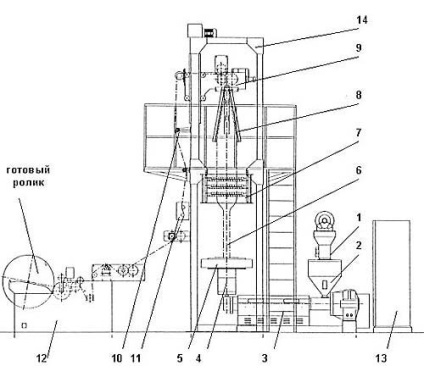

Schema de extruder suflat manșoanele pe sistemul de jos în sus,

Sub producția de extrudare realiza un procedeu de prelucrare a materialului polimeric al continuul forțând topiturii printr-o matriță, forma geometrică a canalului de ieșire, care determină profilul produselor semifinite de foc rezultate.

Echipamentul principal al procesului de extrudare este presa vierme sau un extruder echipat cu un cap de formare. În extruder, materialul polimeric este topit, plastifiat și este apoi injectată în matriță.

Procesul de extrudare este o conversie continuă a materialului termoplastic sub formă de granule într-un produs, cum ar fi un film. Secvența de proces pașii de mai jos:

1) Înmuierea materiei prime sub formă de granule sau pudră;

2) contorizează malaxează se topesc printr-o matriță care dă forma dorită (de exemplu, un manșon sau un film plat);

3) răcirea și forma dorită de fixare;

4) înfășurată în role.

Etapele 1 și 2 apar în extruder, etapa 3 și 4 sunt complementare.

Un extruder tipic are un dispozitiv de acționare principal - șurub Arhimede (șurub) care se rotește într-un cilindru încălzit. Granule polimerice alimentate prin buncăr montat la un capăt al cilindrului, și sunt deplasate mai departe printr-un șurub, la cap de-a lungul cilindrului. Atunci când se deplasează mai departe granulele sunt topite prin contactul cu pereții cilindrilor la cald, și datorită căldurii generate de frecare. Încălzirea din cauza frecării (caldura exotermă) este foarte evidentă în mașinile moderne de mare viteză, și poate oferi toată căldura necesară pentru un debit constant, încălzire externă este necesară doar pentru a preveni oprirea mașinii la pornire atunci când materialul este rece. Șurubul apoi împinge polimerul topit printr-o matriță, care definește forma finală.

Șurubul extruder obicei este format din trei zone: sarcină, compresie și contorizare. zona de alimentare transportă polimerul din orificiile sub buncăr pentru secțiunile calde ale cilindrului. Zona de compresie - o zonă în care adâncimea de tăiere scade și deci volumul bobinei, ceea ce duce la comprimarea granulelor de topire. Atribuirea ultima zonă a șurubului - se topesc mai departe omogenizare uniformă se dozare printr-un cap de formare, netezind ondulație la ieșire.

Înainte de cap este un grilaj care acceptă rețele de pachete cu găuri mari și mici. Aceste ochiuri de filtru îndepărtează impuritățile conținute în materia primă. grile Pachetul de asemenea, crește contrapresiunea într-un extruder, care îmbunătățește amestecarea și omogenizarea topiturii.

furtune de turnare prin suflare de extruziune

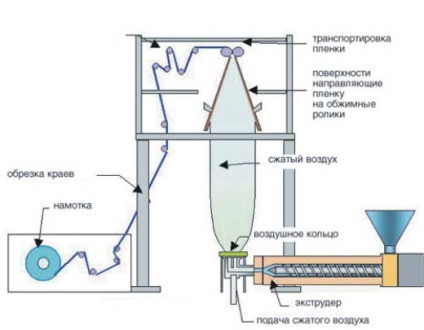

Polimerul topit din extruder intră în partea capului, dar pot fi alimentate și de jos. O dată în cap, polimerul topit curge în jurul piesei bucale și iese prin deschiderea matriței inelare, pentru a forma țevii. Tubul este umflat la diametrul dorit prin presiunea aerului alimentat prin centrul piesei bucale. manșon suflare este însoțită de o scădere corespunzătoare a grosimii filmului. Extrudarea este realizată în general mâneci sus și în jos, uneori, chiar și pe orizontală. Presiunea din arborii de sprijin brațul de aspirare pe de o parte și un cap - pe de altă parte. Este important ca presiunea aerului a fost menținută constantă pentru a asigura grosimea peliculei uniform și lățime. Alți factori care afectează grosimea filmului: Extruder productivitate, viteza de desen și temperatură și chiulasă. Ele trebuie să fie strict controlate.

Ca și în cazul oricărui proces de extrudare, suflare de film devine mai economic prin creșterea vitezei procesului. Factorul de limitare este viteza de răcire a manșonului. Răcirea este, în general, produse în afara inelului de suflare a manșonului. Presupunând că un debit de aer constant crește rezultatele ratei de extrudare într-o linie de cristalizare mai mare (linia unde solidificare începe extrudată) care duce la instabilitatea manșonului. Rezultatele sporită a debitului de aer în răcirea mai rapidă a manșonului și a reduce linia de cristalizare, dar această tehnică este limitată în aplicarea sa, ca rată prea mare de curgere a aerului determină o deformare a manșoanelor. Au fost elaborate diferite forme de inele de răcire cu aer. Constă într-o formă de inel conic prevăzut cu trei fante pentru aer, în care curenții de aer sunt direcționate și ajustate, astfel încât distanța dintre manșon și inelul este redusă treptat la inelul de sus. Aceasta conduce la o răcire îmbunătățită prin creșterea fluxului de aer. Acest design creează, de asemenea, o zonă de presiune scăzută în partea superioară a inelului, care crește stabilitatea manșonului.

Extrudare film suflat este extrem de dificil, există multe probleme asociate cu producția de film de înaltă calitate. Printre multele defecte posibile pot fi menționate denivelările, defectele de suprafață, cum ar fi „coaja de portocala“, „suc de mere“, „ochi de pește“, rezistență scăzută și rezistență la impact, ceata si adeziunea la pliuri. Falduri sunt o problemă în curs de desfășurare, acestea conduc la respingerea filmului și pot apărea din cauza o varietate de motive, chiar și în industriile bine reglementate. În cazul în care filmul este, de exemplu, ajunge la o rolă de aspirație rece, acesta devine inelastice și poate fi îndoit pe role și obazovyvat se pliază. O metodă de creștere a temperaturii filmului la cilindrii satinori - creșterea temperaturii topiturii, ceea ce poate duce la alte probleme, cum ar fi de fuziune Panie. De fapt, aceasta este doar o ilustrare a metodei de suflare de film, care necesită adesea compromisuri pentru a obține cea mai bună combinație de proprietăți. Falduri adesea cauzate de decalaj nereglementat în matriță. Prin urmare, există o diferență de grosime a peliculei și role neregulate hota de evacuare. Falduri pot apărea din cauza deficienței în extruder sau din cauza fluxurilor de aer în zona de tragere. Ambii acești factori pot conduce la balansarea brațului și, astfel, la pliurile la tambur. bula poate fi stabilizat menținând în același timp ghidul său staționar pe orizontală ( „fălci“), sau pentru a proteja întregul extruder de fluctuațiile de film perdea a fluxului de aer. Alte cauze de defecte pot fi: non-paralelismul arborilor arborelui de ghidare și de evacuare, presiunea neuniformă de-a lungul cilindrilor fantă.

Printre defectele de suprafață menționate anterior, defectul „fisheye“ apare din cauza amestecare slabă în extruder și contaminanți. Ambii acești factori controlați de sita care separă nu numai contaminanți, ci și îmbunătățește omogenitatea topiturii prin creșterea presiunii în extruder. Defecte „coajă de portocală“ și „suc de mere“ sunt, de asemenea, defecte de suprafață care apar datorită neuniformitatea polimerului topit.

Pentru a da imprimabilitate filmului este tratată corona, ceea ce face un pic cam dur. Rețineți că filmul de obicei tratate astfel sigilate ar trebui să fie mai târziu de șase luni de la producție. În unele cazuri, unități pentru restaurarea parțială a proprietăților de imprimare de film sunt incluse în mașinile flexografice.

Descrierea principala bază de materie primă

HDPE (HDPE, 2) - comprimate mai rigid, durabil în comparație cu filme din LDPE, mai tulbure sau translucid. Punctul de înmuiere al HDPE este mai mare decât LDPE (121 ° C), astfel încât să poată rezista la sterilizarea cu abur. Rezistența la îngheț este aproximativ aceeași cu cea a LDPE (-60 ° C). Întindere și compresie este mai mare decât cea a LDPE, rezistență la impact și rezistența la rupere - dedesubt. Datorită structurii liniare a macromoleculelor HDPE sunt orientate în direcția de curgere, astfel încât o rezistență la rupere în direcția longitudinală a filmului este mult mai mică decât în direcția transversală. permeabilitate HDPE mai mică decât cea din LDPE, aproximativ 5-6 ori. Conform rezistenței chimice a filmului HDPE superior filmului LDPE, în special rezistența la uleiuri și grăsimi. Calitatea de articole finite (filme și produse de film) este determinată în primul rând, calitatea materiei prime, caracteristicile sale reologice și calitatea constantă a cilindrului de plastifiere material al extruderului. O atenție deosebită este acordată îmbunătățirii calității de amestecare, obținerea unei topituri omogene, productivitatea volumetrică permanentă.

Producția adesea după clasele de materii prime utilizate: 6 mm - 293, PN805-85 8 microni - 69

LDPE (LDPE, 4) - filme prezintă un complex de proprietăți cum ar fi rezistența la tracțiune și rezistența la compresiune, rezistența la impact și la rupere, menține rezistența la temperaturi scăzute (-60 ° C). Pelicula de apă și permeabilitate la vapori, permeabilitatea la gaz, deci nu sunt potrivite pentru ambalarea produselor sensibile la oxidare. Produsele realizate din LDPE au o rezistență chimică ridicată la acizi, baze și solvenți anorganici, rezistență redusă la hidrocarburi, hidrocarburi halogenate, uleiuri și grăsimi, au bun instrument de sudabilitate încălzit. Temperatura relativ scăzută de înmuiere a LDPE limitează domeniul de aplicare a materialelor pentru sterilizarea cu abur. În virtutea naturii chimice a hidrofobic suprafață de film din polietilenă, cu toate acestea pentru imprimarea oricare dintre metodele trebuie efectuate un tratament de suprafață preliminar prin descărcare Corona curent electric. Cele mai comune filme sunt tehnici de imprimare flexografică, pad, și ecran de imprimare prin gravură.

Folosit: standard de 158, 153 scădere

LLDPE (LLDPE, 4) este utilizat în aproape toate domeniile producției de film, atât în formă pură sau în diferite amestecuri de polietilenă de densitate joasă sau înaltă pentru întindere „întindere“ film. Utilizarea LLDPE reduce semnificativ grosimea peliculei cu 20-40%, menținând în același timp proprietăți de rezistență. stratch LLDPE au mai mici comparativ cu filme din PVC și EVA lipicioasă. Acest dezavantaj este eliminat prin introducerea în aditivii polimeri care cresc lipicioasă, conferind o rugozitate a suprafeței filmului prin mijloace mecanice. LLDPE este utilizat ca unul dintre straturi în fabricarea de folii multistrat.

Flexo.

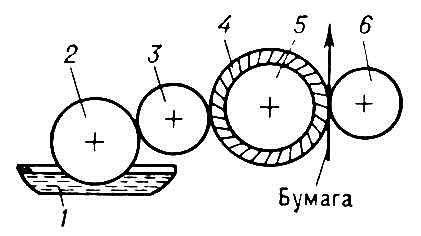

Două culori mașină flexografică.

O placă de imprimare (flexografică)

1- baie colorat

rola fântână 2-. (Conceput pentru a vopsi gardul din baie și se transferă la rola anilox)

Anilox 3- (raster) arbore. (Pentru transferul cernelii pe flexografic)

4 flexo

5 role de forme. (Cerneală Transferurile pe un material de imprimare flexografică). Acest ax detașabil de diametre diferite. Diametrul arborelui depinde de lungimea pachetului (adică raport).

6 Arbore Printed.

Acest model este proiectat pentru flexografică la fața locului și de imprimare de text. Dar poate fi de asemenea folosit ca imprimarea krupnorastrovoy. ecran de imprimare de calitate depinde de dimensiunea rolei raster anilox. În prezent, aceste vehicule sunt utilizate în principal cerneluri pe bază de alcool. Compoziția solventului includ:

Alcool izopropilic - pe bază de solvent, Ethylcellosolve - retarder acetat de etil - accelerator.

Pentru diluarea colorant (colorant pur), o soluție a acestor componente în următoarele procente:

Alcool izopropilic - 70%

Ethylcellosolve - 25%

Acetat de etil - 5%

Astfel, soluția rezultată s-a adăugat treptat la o vopsea curată și vopsea se obține viscozitatea dorită. Pentru comoditate și consistență mai precisă poate fi utilizat vyazkozimetr.

La finalul lucrării, reziduul de vopsea cu pomi și baie colorat se spală cu acetat de etil.

Practica arată că, practic, folosesc culori de bază pentru imprimare :. RUBIN, roșu, galben, verde, Cian ... etc Dar, uneori, trebuie să amestecați culori (alege). Pentru a face acest lucru, nu se poate face fără un director special (Pantone).

Probe ale materialului de imprimare (într-o rolă, fără tăiere)

Mașina poate sigila orice se întinde sau se întinde grosimea materialului în intervalul

6 până la 200 microni. Acest lucru poate fi o folie din material plastic, hârtie, folie și așa mai departe în cache.