Măsurarea durității Rockwell 11

Duritatea de materiale abrazive 12

Controlul duritatea sculelor abrazive 14

Lista surselor utilizate, 15

Introducere și informații de bază

Una dintre cele mai comune caracteristici care determină calitatea de metale și aliaje, capacitatea de a le utiliza în diferite modele și pentru diferite condiții de funcționare, duritatea este. Testele de duritate a făcut mai mult decât determinarea altor metale caracteristici mecanice: rezistență, alungire și altele.

tenacitate Materialul este capacitatea de a oferi o rezistență la penetrare mecanică în suprafața sa un strat de alt solid. Duritatea este definită ca fiind cantitatea de sarcină necesară pentru a iniția fracturi materiale. Distinge între duritatea relativă și absolută. Relativă - duritatea materialului relativ la celălalt. Este o caracteristică importantă de diagnostic. Absolut, este instrumental - măsurat prin indentare.

Duritatea depinde de:

Numărul de coordonare - cât este mai mare numărul, cu atât mai mare duritate.

natura legăturii chimice

Direcția (de exemplu, cianit mineral - duritatea lui de-a lungul cristalului 4 și peste - 7)

Fragilității și ductilitate

Flexibilitate - mineral se îndoaie cu ușurință, fără curbare este rectificată (de exemplu, talc)

Elasticitatea - bent mineral, dar rectificat (de exemplu, mică)

Vâscozitate - un mineral greu de prelucrat (de exemplu, jad)

Cel mai solid din materialele existente până în prezent sunt două modificări alotropice de carbon - lonsdalite 58% superior duritatea diamantului și fullerite (aproximativ de 2 ori mai greu decât diamant). Cu toate acestea, aplicarea practică a acestor substanțe în timp ce maloraspostraneno. Cel mai greu dintre substanțele cele mai comune este un diamant.

Există mai multe scale (metode de măsurare) pentru măsurarea durității:

Metoda Brinell - duritatea este determinat de diametrul indentare, lasă o minge de metal, este presată în suprafață. Duritatea se calculează ca raportul dintre forța aplicată mingea, în zona de imprimare (și zona de imprimare este luată ca aria sferei, și nu ca o zonă circulară); Dimensiunea Brinell duritate kgf / mm². Duritate, definită prin această metodă este denumită HB, unde H = duritate (duritate, Engl.), B - Brinell;

scala Rockwell - duritatea este determinată de adâncimea relativă a indentare conului metalic sau diamant în suprafața materialului de testat. Duritate, definită prin această metodă este adimensională și este notat cu HR, HRB, HRC și HRA; Duritatea se calculează conform formulei HR = 100 - kd, unde d - adâncimea indentare după îndepărtarea sarcinii principale vârf și k - factor. Astfel, duritatea maximă Rockwell corespunde HR 100.

Încercarea de duritate Vickers - duritatea este determinată de zona de imprimare, sub piramida de diamant tetraedric este presat în suprafață. Duritatea se calculează ca raportul dintre forța aplicată piramidei în zona de imprimare (și zona de imprimare este luată ca o parte din suprafața piramidei, și nu ca o zonă de romburi); Dimensiunea Duritatea Vickers kgf / mm². Duritate, definită prin această metodă este denumită HV;

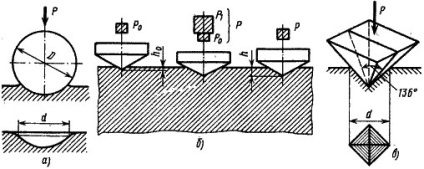

Fig.1 Metode pentru determinarea durității materialului.

a) Brinell; b) Rockwell; c) Vickers

duritate Shore (metoda indentare) - este determinată de adâncimea de penetrare a durității în ac material special din oțel călit (indentor), sub acțiunea unui arc calibrat. În această metodă instrumentul de măsurare se numește durometru. In general, metoda Shore utilizată pentru determinarea durității materialelor modul scăzut (polimeri). Metoda Shore standard descrisă ASTM D2240 prevede scalează măsurarea 12. Cele mai frecvent utilizate variante de A (pentru un material moale) sau D (pentru mai greu). Duritate, definită prin această metodă, notată cu scala literă în timpul utilizării, după numărul de înregistrate cu o metodă explicită. Ca un exemplu, într-o roată de cauciuc de anvelope de masina are o duritate de aproximativ 70A, gumă de șters școală - despre 50A;

Duritate Shore (metoda de rebound) - metoda de determinare a durității este materiale foarte dure, de preferință metale, înălțime, după care pivotul bounces special (partea principală Scleroscope - dispozitivul de măsurare pentru această metodă) care se încadrează de la o anumită înălțime. Duritatea prin această metodă este estimată în unități proporționale cu înălțimea atacant saritura. Denotat HSX, unde H - Duritate, S - Shore și x - litere latin care indică tipul de scală utilizat în timpul măsurării.

Asker metoda ( „Asker“ - numele companiei producatoare japoneze testere de duritate - durometru) - duritate determinată de adâncimea de introducere a emisferei oțelului printr-un arc. Folosit pentru cauciuc moale. Măsurând principiu corespunde metodei Shore, dar diferă forma suprafața sondei. Asker C folosește o emisferă cu un diametru de 2,54 mm.

Metoda Kuznetsova - HG - Rebinder - duritate este determinată de pendulul amortizare, un suport care este analizat din metal;

Metoda Poldi (dublu Brinell) - duritatea este evaluată în comparație cu testul de duritate standard, se face prin apăsarea unui impact bilă de oțel atât de probă și standard;

Mohs Scale - se determină în conformitate cu care din zece minerale standard, materialul de testare zero, și un material de zece minerale standard, zgâriat materialul de testare.

În România, primele patru scale de duritate standardizate. Primele trei metode menționate se referă la metode de tehnici de indentare Shore și Kuznetsova - Herbert - Rehbinder - metodelor dinamice pentru determinarea durității. valori de duritate definite prin metode de amprentare pot fi numărate de la o scara la alta. O metodă specifică pentru determinarea durității alese în funcție de proprietățile materialului, instrumentația și altele.

Pentru determinarea durității instrument folosit duritatea indentare. Metode de determinare a durității, în funcție de gradul de impact asupra obiectului poate fi tratat ca un non-distructive și metodelor razruschayuschim.

Caracteristicile mecanice sunt legate, astfel încât valorile lor specifice pot fi găsite prin calcul pe baza datelor de duritate folosind formule obținute pentru materialul cu un tratament termic specific. De exemplu, limita de rezistență pentru îndoire de oțel cu o duritate de 180-350 HB HB este egal cu aproximativ 1,8, cu o duritate de 45-55 HRC - 18 HRC + 150, limita oțelul conexiune de anduranță cu o rezistență la tracțiune descrisă de relațiile:

Exemple specifice de materiale de construcție și a produselor realizate din acestea, individualitate caracteristici de rezistență și rigiditate inerente. Răspândirea valorilor pentru diferitele Mostrele realizate din același material, din cauza naturii statistică a rezistenței solide, diferența în structuri replicate din exterior. Din cauza incertitudinii caracteristicilor mecanice reale ale materialului, incertitudinea unor sarcini externe, care acționează asupra obiectului tehnic, eroare de calcul pentru operarea în siguranță a structurilor destinate etapei de proiectare adecvate pentru a asigura fiabilitatea măsurilor de precauție care trebuie luate. Ca o astfel de măsură este utilizată în reducerea n ori în ceea ce privește materialul periculoase tensiuni (rezistență la tracțiune, limita de curgere, limita de oboseală sau limita proporțională) valoarea tensiunilor maxime tolerate utilizate în puterea furnizată. Valoarea lui n este numit factor de siguranță de reglementare. care este selectat din tabel sau calculată ca produsul

unde n1 precizie medie -uchityvaet tensiunilor care determină, incertitudinea -uchityvaet caracteristici mecanice n2 ale materialului, gradul mediu -uchityvaet n3 de responsabilitate a părții proiectate.

Așa cum am explicat mai sus, există mai multe modalități de a măsura duritatea, care diferă în natura expunerii vârfului. Duritatea poate fi masurata adâncitură (metoda indentare), accident vascular cerebral sau de rebound vârful - minge. Duritate, zgârierea determinată caracterizează rezistența la fractură, recul - proprietăți elastice, rezistență la deformare plastică indentare. În funcție de aplicație a vitezei de încărcare pentru a distinge duritate Indentor statică (sarcină aplicată lin) și dinamic (se aplică sarcină de impact).

Răspândită încercări de duritate datorită unui număr de avantaje față de alte tipuri de teste:

ușurința de măsurare, care nu necesită probă specială și pot fi efectuate direct pe elementele scanate;

măsurarea durității, în general, nu implică distrugerea elementelor, iar după măsurarea poate fi utilizat în scopul propus;

posibilitate estimată provizoriu de alte caracteristici ale durității metalelor, în special o rezistență la tracțiune.

De exemplu, cunoscând o duritate Brinell (HB), se poate determina rezistența la rupere (rezistența la tracțiune).

unde k - factorul în funcție de materialul;

k = 0,34 - oțel HB 120 ... 175;

k = 0,35 - otel HB 175 ... 450;

k = 0,55 - cupru, alama si bronz recoaptă;

k = ... 0,33 0,36 - aluminiu și aliajele sale.

Măsurătoarea mai utilizate pe scară largă obținută în adâncitura de testare duritate indentor ca o minge de metal, un con și o piramidă (sau metode Brinell, Vickers și Rockwell). Ca urmare, o sarcină suficient de mare de presare a straturilor de suprafață ale metalului sub vârful și în vecinătatea acestuia, deformată plastic. După îndepărtarea sarcinii este amprenta. Dimensiunea vârfului introducerii suprafeței metalului va fi cu atât mai puțin, cu atât mai greu materialul testat.

Astfel, în conformitate cu duritate intelege rezistenta la deformare plastică locală a materialului care apare în momentul acesta introducerea într-un corp solid - cavitație.