- Proprietățile polimerului

- Instrumente pentru tăierea foilor de policarbonat

- cerere de găurire pentru prelucrarea

- Cum pentru a da forma unui polimer

- Pe măsură ce conexiunea se face piese

Proprietățile polimerului

Astăzi, în construcția de materiale moderne de utilizare omniprezente, înlocuind multe dintre obișnuite. Unul dintre aceste materiale - policarbonat - se poate folosi pentru a crea structuri, atât în exterior și în interior. Acest material este produs ca două variante și monolitului fagure. Acestea sunt realizate din granule extrudate speciale, când topitura de polimer este forțat printr-o gaură, care îi conferă o formă (de exemplu, prin grilajul). Două tipuri de polimer sunt diferite în aspectul lor exterior și de performanță.

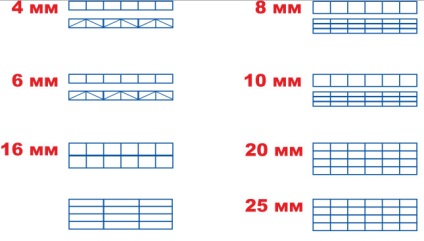

Policarbonatul și grosimea ei.

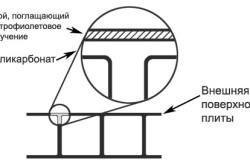

polimer celular are forma a două plăci subțiri cu pereți despărțitori (amintește de celule) care formează celule umplute cu aer. Acest lucru îi dă ușurința de transport, flexibilitate de montare, un grad ridicat de izolare termică și acustică. materialul de realizare este monolitică transparent la lumină (dar nu pentru UV), un, malogoryuchy rezistent chimic flexibil bucata folie de polimer, ceea ce face posibil impact mare (20-21 kg / m), impermeabil la arme de foc și prelungește durata de viață timp de mulți ani (sub 20 ani). Atunci când o importanță deosebită rezistență ridicată este tratamentul adecvat din policarbonat solid.

Înapoi la cuprins

Instrumente pentru tăierea foilor de policarbonat

Metoda de polimer foi de prelucrare include metode mecanice, cum ar fi tăierea, găurire, frezare, rectificare. Straturi de policarbonat solid este tăiat ferăstrău circular de mână a văzut bomfaier. Echipamentul trebuie setat, film protector pe foile stocate, dispozitive de fixare sanitare materialul fixat pe masa, protejarea pecețile, lame fit ascuțit, carbură.

Schema de puncte de fixare foi de policarbonat.

Prin foi de tăiere de policarbonat. evita deteriorarea, marginile ar trebui să rândul său, clare și netede, și chips-uri sunt suflate cu aer comprimat. Ai nevoie sa te protejezi cu ochelari și mănuși. Distanța dintre dinții sculei este mai mică decât foile subțiri din policarbonat. Instrumente în prelucrarea sunt strict definite caracteristicile de setare:

În timpul funcționării, un ferăstrău circular este utilizat pentru a furniza viteză redusă pentru a obține o tăietură curată, lama de tăiere este la viteza de operare, foi tăiate cu o grosime de 3 mm. Specificații pentru următoarele:

- alfa - 25 ° -30 ° (unghi de fugă de margine);

- β -10 ° -15 ° (unghiul de tăiere frontal);

- h - 9-12 mm (decalaj între dinți);

- V1 - 1400-1800 m / min (viteza de suprafață necesară);

- V2 - 20-25 m / min (viteza de alimentare inițială).

ferăstraie cu bandă (verticale și orizontale) utilizate pentru degroșare tăierea produsului preformată (văzut lățime 10-20 mm) tăierea foii 3 mm, instrumentul de ghidare sunt aproape de foaie, foaia este fixă. caracteristici:

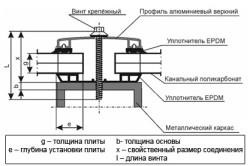

Schema de fixare a plăcilor de policarbonat la cadrul metalic.

(Bomfaier) instrument automat de ferăstrău este adaptat pentru cuțite de tăiere casetate cu dinți mici, bine ascuțite, având o distanță de 2 mm pe web de tăiere.

Din policarbonat ranforsat frez mână electrice pot tăia produse curbate (urme șablon din placaj, pentru a pune pe o moară cu valțuri) fac rotunjire pe piese finite, foi tăiate (utilizând de ghidare a șinei) și îndepărtați marginea cu piese turnate. Hiller nevoie odnoperevaya, oțel de mare viteză. Înainte de a utiliza router configurat după cum urmează:

Utilizarea unor astfel de instrumente pentru tăiere necesită experiență și are avantaje:

- procesul este rapid;

- ușor de a reproduce forme complexe.

Există metode de dificultate de tăiere, care ar trebui să fie luate în considerare la procesarea:

- tăierea foaie subțire de material poate fi spart, ea necesită căptușeală groasă (carton sau folie de plastic de 4 mm);

- foi sunt încălzite în timpul prelucrării, necesită folosirea dintelui Saw cu inserții solide;

- Selectarea vitezei: conduce ridicate la supraîncălzire și de topire a scăzut - pentru a forma chips-uri;

- Ai nevoie pentru a elimina în mod constant chips-uri, evitând zgârieturi.

Înapoi la cuprins

cerere de găurire pentru prelucrarea

Pentru găurire un policarbonat de foraj (manual sau automat), utilizate pentru a fora de metal (viteză mare) și un burghiu cu o placă de tăiere din metal dur. Se aplica poate răsuci burghiu cu dublu unghiul la vârful de 60 ° -90 °. instrument Caracteristici de lucru la găurire: Unghi zadniy- de 5 ° -8 °, unghi față - 3 ° -5 °, 30 ° de unghi ascuțit, și 20-60 m / min - viteza dorită de 0,1-0,5 mm / despre - trebuie să se hrănească. Pentru a obține găuri netede fără stres intern urmează:

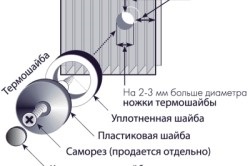

Diagrama unui nod generic compuși foaie de policarbonat.

- găuri curățate de chips-uri;

- se răcească periodic burghiului;

- nu găuri la marginea foii este mai aproape la distanță decât diametrul său 2;

- făcând o gaură cu un diametru puțin mai mare șuruburi (deoarece dilatarea termică are loc gaura);

- foaie ancoră calitativ.

Avantajele metodei - capacitatea de a obține rapid găuri de diametre diferite, iar contra sunt după cum urmează:

- dificil de a obține margini netede ale deschiderii (corela alimentare și viteza de tăiere) - este posibilă numai atunci când chip uniform;

- materialul trebuie să fie protejat împotriva supraîncălzirii, luând adesea burghiul (când grosimea tablei de 5 mm), folosind o emulsie de lubrifiant de răcire, aerul comprimat;

- burghiu ușor rupe materialul sub formă de particule, prin urmare, este de dorit să aibă abilități și să lucreze cu atenție.

După prelucrare trebuie să elimine defectele prin măcinare umedă utilizând o metodă. Grind șmirghel grosier prima suprafață (granulație 80), apoi fin (280) și în final de finisare este condusă (400-600 cereale). Apoi lustruiesc cu o cârpă sau o ceară de parafină.

Înapoi la cuprins

Cum pentru a da forma unui polimer

Pentru a conferi o formă foaie de policarbonat monolit folosind metode termice.

Conducerea foaie de policarbonat dispozitiv.

Temperatura trebuie să atingă valorile de 180 ° C până la 210 ° C. Pre-uscate foi de rășini în camere cu circulație a aerului în interior. Uscați-individual prin îndepărtarea filmului protector. Timpul de uscare depinde de umiditatea unei foi de policarbonat monolit, deoarece materialul este higroscopic. Se determină momentul oportun poate fi uscat pe experiența:

- Mai întâi uscat dintr-o mică probă din partea dorită în cuptor, apoi după 2 ore cu îndepărtat său, se încălzește la temperatura de turnare timp de 10 minute.

- Dacă apar bule pe suprafață, materialul este uscat, altfel uscarea durează mai mult timp.

- Foaie cu o grosime de 2 mm, poate fi uscat timp de 1,5 ore și 8 mm - 45 ore. Cunoscând timpul, întregul lot este uscat, stivuire foi cu un interval de 30 mm pentru a sufla aer.

Uscată, foaia a fost încălzită într-un cuptor la temperatura de turnare la o putere de radiație de 30 kW / m2 și apoi scoaterea și punerea într-o matrice (convex sau concav) din aluminiu sau oțel, care se încălzește la 80-120˚S. Plastic ia forma unei matrice sub propria greutate, dar, uneori, poate necesita o presiune suplimentară. Avantajul acestei metode de căldură care se poate face destul de complexe forme de produs și dezavantaj - necesită un proces complex de pre-uscare, deoarece altfel temperatura ridicată în bulele de produs apar.

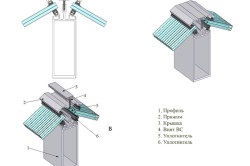

Conducerea de asamblare din policarbonat.

Este posibil să se aplice un simplu de fabricație a produselor care formează atunci când foaia este plasată deasupra matriței și a pus într-un cuptor la 150 ° C (punct de tranziție de sticlă). Când forma este învelită în polimerul complet, acesta este îndepărtat și lăsat să se răcească. Avantaje în comparație cu prima metodă este aceea că polimerul nu necesită uscare, deoarece temperatura de încălzire este mai mică, iar caracteristicile suprafeței (transparență, duritate) nu sunt modificate. Dar există dezavantaje:

- când este încălzit fără uscare contracție se produce un material (6% pentru foaia de la 3 mm, 3% - mai mare de 3 mm), care ar trebui să fie luate în considerare, prin urmare, nu poate produce decât simple produse;

- să fie îndepărtate cu foaia de folie de protecție, evitând sinterizarea acesteia.

plastic monolitic pentru a crea forma poate fi îndoită mod rece sau la cald. In pliu la rece la unghiuri drepte, cu raza de îndoire a foii este de până la 2,5 mm (în grosime) - 2 mm la 4 mm este de 3 mm, cu o grosime de până la 6 mm - 5 mm. Avantajul metodei de aici într-o gamă largă de proiectare pentru construirea diferitelor plafoane arcuite, dar dezavantajul este că materialul este parțial relaxează, și necesitatea de a lua în considerare acest lucru, îndoire la 20-25 de grade mai mult.

Dacă scaunul pliabil este încălzit pe ambele părți ale firului încălzitor electric, este posibil să se plieze rapid foaia la o temperatură de 160 ° C Un avantaj este ușurința procesului, dar dezavantajul - necesitatea de pre-uscare a unei zone de îndoire a fost nici bășici. Dacă temperatura este insuficientă, orice stres intern, iar materialul este spart.

Înapoi la cuprins

Pe măsură ce conexiunea se face piese

Se combină părți din policarbonat solid în timpul asamblării finale poate fi prin lipire, sudare, fixare. piese de lipici folosind rășini epoxidice sau rășină siliconică, care creează o puternică aderență la metale, materiale plastice, sticlă. Pentru a îmbunătăți rezistența cusătură, suprafață pre-degresarea cu alcool izopropilic. Bucăți de policarbonat solid conecta sudura tijă, realizând înainte de această uscare la 120 ° C, la fața locului de sudare disponibil cu ultrasunete 20 kHz și 30 până la 40 microni de amplitudine (0-vârf). Sudarea cu o placă fierbinte (260-300 ° C), este extrem de durabil.

În metoda mecanică, compusul este selectat bolțuri diametru mai mic decât deschiderile din polimer, ceea ce face foi de mobilitate necesare în timpul fazei de dilatare termică și contracția. Șuruburi speciale pentru plastic, este strâns cu ajutorul sculei prin slăbirea apoi o jumătate de tură, evitând în același timp fisuri pe poziționarea foaie de fixare uniformă. Detalii după apă și săpun purificată de asamblare sau alcool izopropilic și se introduce în constructul folosind profile speciale și a filmului, protejează exteriorul stratului UV este scos numai după montarea finală.

Folosind diferite metode de procesare din policarbonat permite diverse detalii de proiectare constructii nu numai mod industrial, dar, de asemenea, să aplice acest material pe site-ul pentru a construi propriul dvs. cu efect de seră, naparlesc, piscină, gard sau duș. Toate tipurile de prelucrare policarbonat necesită punerea în aplicare atentă a tehnologiei, setările corecte sunt instrumente utilizate. Apoi, rezultatul va permite să utilizeze proprietățile benefice ale acestui material.

Grigoriy Alekseevich Kalashnikov