Tehnologia de tratament termic al metalelor

Straturile au un comun atomi interfaciale, m. e. există potrivire (coerență) Grile.

-soluție scade, iar în cantități stocate mai îndepărtate de concentrația inițială de carbon (din cauza dificultăților de difuzie la temperaturi scăzute).

. Ca rezultat, a treia transformare format vacanță troostite.

În al patrulea conversie (încălzire peste 400 ° C) are loc viguros de coagulare (aglomerare) și globulizare (rotunjire) particule de cementită. Aceste procese au loc la dizolvare mai mică a particulelor de cementită, difuzia carbonului prin soluție solidă și precipitarea cementita pe particule mai mari, departe de noduri și marginile lor, și, prin urmare, cementită particula este coarsened și formă sferică se apropie. Astfel, procesele de coagulare și sferonizarea legate reciproc și au loc simultan. Rata acestor procese în timpul recoacere depinde de viteza de difuzie a carbonului și crește odată cu temperatura. La 500- 600 ° C temperare troostite convertit la un concediu de sorbitol (cu formă de granule de cementită) și la temperaturi ridicate (650-700 ° C) călirea sorbitol convertit la perlită granulară. Influența călire asupra proprietăților mecanice. Modificări în structura în timpul recoacere determină o schimbare a proprietăților mecanice ale oțelului călit. Odată cu creșterea temperaturii de duritate călire și rezistență sunt reduse, iar ductilitate și duritatea sunt crescute.

În legătură cu o combinație favorabilă de proprietăți mecanice sunt obținute după călire și revenire la 600-650 ° C (cu temperatură ridicată de călire), această îmbunătățire de prelucrare numită, adesea folosite în practică. Ca rezultat, se obține o îmbunătățire structura sorbitolului cu forma granulară de cementită. Structura Sorbitan poate fi obținută prin dezintegrarea austeinta directă în top zona C-curba. Dar, în acest caz, sorbitolul se obține din cementita sub formă de placă. Proprietăți mecanice concediu de sorbitol diferă oarecum de proprietățile rigidizarea sorbitol. Când aceeași valoare a oțelului rezistența la tracțiune, având o structură de cereale, are o ductilitate mai mare decât oțelul, având o structură lamelară.

Influența elementelor de aliere asupra transformării în timpul călirii. Elementele de aliere influenteaza procesele de difuzie asociate cu separarea și coagularea carburii în timpul călirii și originare din oțel călit.

Izolarea soluțiilor solide dopate cu carburi speciale sau cementita și le coagulare ulterioare mai dificile și necesită o temperatură mai ridicată decât temperatura de separare și de coagulare a cementita în timpul recoacere oțelului carbon. Acest lucru se datorează faptului că oțelul carbon este difuzat numai carbon și oțel aliat - carbon și element de aliere.

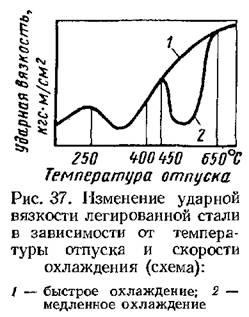

Unele oțeluri aliate prezintă fenomenul de fragilității temper, detectabilă tenacității numai atunci când este testat. Există două tipuri de fragilizare temperament (Figura 37.); primul tip (ireversibil), în timpul călirii în între 250 la 400 ° C, iar al doilea tip (reversibil) în timpul recoacere în intervalul 450 la 650 ° C.

Temper brittleness doilea tip are loc numai în cazul în care răcirea lentă după încălzire (în cuptor sau aer Pas). Motivul este izolarea fragilității la limitele granulelor oricăror faze (Fosfuri, nitruri alt carburi de foc). Cu răcire rapidă, după încălzire (apă sau ulei), aceste faze nu au timp să se diferențieze și friabilitatea nu a fost observată. O trăsătură caracteristică a fragilității temperament al doilea tip este reversibilitatea sa. În cazul în care oțelul este scăzut în duritate, care rezultă din răcirea lentă după încălzire, reîncălzit la temperatura de recoacere și răcită rapid, ea devine vâscos, pe de altă parte, dacă oțelul cu rezistență mare la impact, obținut prin răcirea rapidă după încălzire, reîncălzită la temperatura de revenire și să se răcească lent, devine fragil.

Cele mai sensibile la temperarea brittleness doilea tip de oțel care conține o cantitate mai mare de fosfor sau de mangan și crom-mangan și oțel crom-nichel. Introducerea unei mici cantități de oțel molibden (0,2-0,3%), sau tungsten (0,5-0,7%) reduce semnificativ tendința oțelului temperarea fărâmițarea doilea tip.