Gradul de adecvare a diferitelor materiale refractare, în fiecare caz, este evaluată în funcție de proprietățile lor fizice și de muncă de bază.

Lucrul numit proprietăți refractare care îndeplinesc cerințele într-un anumit caz. Principalele proprietăți ale refractarelor sunt refractaritate. rezistența la căldură, rezistența chimică, deformare sub sarcină, la temperatură ridicată și consistență a formei și a volumului. porozitate, permeabilitate, conductivitate termică, conductivitate electrică.

Rezistența la foc este capacitatea materialelor de a rezista la temperaturi ridicate,

nu deformată sub propria greutate. Atunci când încălzirea materialului refractar inițial se înmoaie datorită componentei fuzibil de topire. După încălzirea suplimentară cea mai mare parte începe să se topească. și vâscozitatea materialului scade treptat. Topirea refractarelor proces exprimat într-o tranziție treptată de la solid la lichid, în care intervalul de temperatură de la început să se topească emoliere uneori atinge câteva sute de grade. Prin urmare, pentru caracteristicile de rezistență la foc sunt temperatura de înmuiere.

În acest scop, piroskopy ceramice (PC) sunt utilizate în determinarea materialelor refractare. Piroskopy sunt piramida triedru, trunchiate în înălțime și 6 cm, cu o bază sub forma unui triunghi echilateral cu laturile egale cu 1 cm. Fiecare piroskopu corespunde unei anumite temperaturi de înmuiere, adică. E. Temperatura la care piroskop înmuiat, astfel încât vârful atinge o susține. Marcajul indică piroskopov rezistența la foc. a redus de zece ori. Pentru a determina refractaritatea unui material este fabricat dimensiune NEGA piroskopa piramidă. Eșantionul de testare cu mai multe numere diferite piroskopami montat pe un suport și plasat într-un cuptor electric. Testul de inflamabilitate este redusă la monitorizarea înmuierii (toamna) a probelor în comparație cu piroskopami în anumite condiții de încălzire. Materialul refractar este indicat de numărul de piroskopa, care a scăzut în același timp proba.

Determinarea rezistenței la foc folosind piroskopov

Deformarea sub sarcină la temperaturi ridicate.

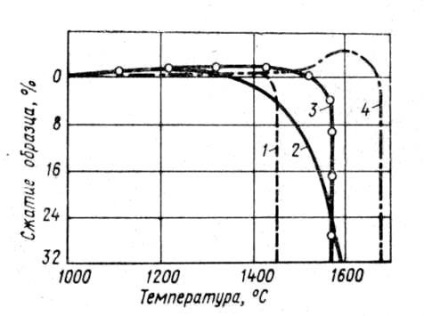

La așezarea refractarelor cuptorului experiență vigoare în principal la compresiune. creșterea cuptorului în timpul încălzirii. Pentru a evalua rezistența mecanică a materialului refractar este determinată în dependență de cantitatea tulpinii de temperatura la o sarcină constantă

Testele efectuate pe o înălțime probă cilindrică de 50 și un diametru de 36 mm la o sarcină constantă 1,96-10 5 Pa. Rezultatele testului sunt reprezentate grafic ca modificări de înălțime proba prin temperatură. Pentru caracterizarea punctului de înmuiere sușa temperatura de pornire atunci când înălțimea probei este redusă cu 4%, temperatura corespunzătoare unei diferență de înălțime de 40% și un interval de temperatură de înmuiere care reprezintă diferența dintre aceste două temperaturi.

Când încălzirea refractarelor în cuptoarele există o modificare a volumului, sub influența a doi factori - dilatare termică și contracție (sau creștere). Dilatarea termică a scăzut mai refractare. O schimbare de volum mult mai mare a materialului refractar la temperaturi ridicate din cauza reacțiilor care apar. Astfel, șamotă psihiatru articole ca rezultat al formării unor cantități de lichid și sigiliu oală. De obicei, această reducere a volumului este mai mare decât expansiunea termică și crește cusături. Produsele de siliciu sunt în creștere datorită încălzirii suplimentare la procesele de recristalizare. Creștere în produs în timpul serviciului ajută la sigilarea rosturilor de zidărie. Refractarelor schimba volumul măsurat cu acuratețe evaluată prin încălzirea probelor într-un cuptor.

Rezistența termică este capacitatea refractarelor nu se sfărâma sub schimbările de temperatură ascuțite. Acest lucru este important mai ales pentru materiale refractare, care lucrează în cuptoare de lot. Rezistența termică a refractarelor, coeficientul mai mare de conductivitate termică mai mare decât materialul, porozitatea și cereale dimensiunea sa și cea mai mică coeficientul de dilatare termică liniară, densitatea, dimensiunile produsului și schimbarea volumului când alotropice transformări.

Pentru a determina stabilitatea termică a probei utilizată sub formă de cărămizi. proba a fost încălzită 40 min la 850 ° C, apoi se răcește 8-15 min. Ciclul de încălzire și răcire cicluri termice numite. Răcirea poate fi numai în aer (cicluri termice de aer) sau mai întâi în apă timp de 3 minute și apoi aer-5- 10 min (cicluri termice de apă). Încălzirea și răcirea se realizează atât timp cât pierderea în greutate eșantionului (din cauza fătării) nu ajunge la 20%. Rezistența la șoc termic este suma evaluată în vârstă de cicluri termice.

Produse realizate de presare semi-uscată. mai rezistente la căldură decât produsele din plastic laminat.

Depinde de valoarea rezistenței la căldură a tensiunilor care apar în zidărie când este încălzit, și în special atunci când o schimbare bruscă a temperaturii în cuptor; în legătură cu aceste rosturi de dilatare realizate cu zidărie de dilatare liniară a produselor refractare. De exemplu, șamotă dilatare liniară la 800 ° C egală cu 4,5 · 10-6 ° C-1X800 ° C x 100% = 0,36%, r. F. M 1 șamotă zidărie dă la această alungire temperatură de 3,6 mm.

Sub materiale refractare rezistență chimică se referă la capacitatea de a rezista la distrugerea lor asupra efectelor chimice și fizice ale produselor formate în cuptor - zguri metalice. praf, cenușă, gaze și vapori. Cel mai mare efect asupra materialelor refractare în cuptoarele de topire au o zgură. În ceea ce privește acțiunea zgurii refractare pot fi separate în trei grupe - acide, bazice și neutre.

refractare acide sunt rezistente la zgură acidă. care conține o cantitate mare de Si 02. zgurilor corodate dar de bază. rom acru refractara este Dinas. Dinas rezistente la oxidare și de reducere a gazelor.

Materiale refractare de bază rezistente la zguri de bază. dar corodate cu acid. Acestea includ materiale refractare care conțin oxid de calciu, oxid de magneziu și de oxizi alcalini (dolomite, magnezită și altele.).

Neutral refractarelor (intermediare), care includ oxizi amorfi reacționează cu atât acide și zgurilor de bază. mult mai mică măsură, nou decât acide și bazice. Acestea includ minereu de fier cromic care conține ca principal component FeO - Cr 2 O 3.

Aceasta depinde de viteza de reacție chimică a materialului refractar din zgură și vâscozitatea zgură. Atunci când zgură vâscoasă și o viteză de reacție scăzută produs refractar poate lucra bine. Pe măsură ce temperatura crește viteza reacțiilor chimice este crescută, iar viscozitatea zgurii scade, astfel încât chiar și o creștere de temperatură mică (25 până la 30 ° C) conduce la o coroziune refractară creștere substanțială. Produsele cu pori deschiși poroși shlakoustoychivy mai puțin densă. Suprafața exterioară este netedă crustă cărămidă mai bine rezista la actiunea toxinelor. fracturi decât suprafața aspră. Fisurile din produsul și pentru a reduce shlakoustoychivost acestuia.

static și dinamic - două metode utilizate pentru a determina shlakoustoychivosti. În metoda statică în cilindric produs refractar forate găuri în care se toarnă o zgură fin divizat. Produsul este încălzit într-un cuptor la temperatura de funcționare (dar nu mai puțin de 1450 ° C) și se menține la această temperatură timp de 3-4 ore. Pe shlakoustoychivosti calitativ determinat în funcție de gradul de produse de dizolvare în zgură și adâncimea sa de penetrare în produs. În metoda dinamică, pe firebrick montat vertical în candidat la examen cuptor, la 1450 ° C timp de 1 oră sypyat pulbere de zgură (1 kg). Molten și care curge în jos pe suprafața de cărămizi, zgură mănâncă brazdă în acesta. Shlakorazedaemost determinat de pierderea de volum (în centimetri cubi) cu cărămidă suplimentară contracție.

În funcție de scopul pentru care este utilizat refractar, conductivitatea termică trebuie să fie ridicată sau scăzută. Astfel, materialele pentru cuptoarele de căptușire trebuie să aibă o conductivitate termică scăzută pentru a reduce pierderile de căldură în mediul înconjurător și pentru a crește. N. D. Un cuptor. Cu toate acestea, materiale pentru fabricarea de creuzete și muffles trebuie să aibă o conductivitate termică ridicată, care reduce diferența de temperatură în pereții lor.

Pe măsură ce temperatura crește conductivitatea termică a majorității crește refractare. Excepțiile sunt magnezită și conductivitate de siliciu produse din carbură termică care în acest menshaetsya. conductivitatea termică a materialelor refractare scade odată cu creșterea porozității. Cu toate acestea, la temperaturi ridicate (peste 800-900 ° C) crește porozitatea are un efect redus asupra conductivitatea termică. Obțină o influență configurația și dimensiunea porilor, care determină transferul de căldură prin convecție în interiorul porilor. Creșterea conținutului fazei cristaline în materialul conduce la o creștere a conductivității termice.

1 - magnezită; 2 - hromomagnezit; 3 - dinastii; 4- argilă refractară; 5 - penoshamot

Conductivitate electrică. Conductivitate este determinante refractarelor parametru utilizat pentru căptușirea cuptor electric. La temperaturi normale, de obicei, toate materialele refractare sunt dielectrici bune. Cu creșterea temperaturii, conductivitatea electrică a acestora crește rapid și ei devin conductori. materiale de conductivitate cu porozitate ridicată la temperaturi ridicate scade.

refractarelor determină viteza de încălzire și răcire a căptușelii și căldură pentru costurile de încălzire. Acest lucru este deosebit de important atunci când se utilizează un cuptor de lot. Capacitatea de căldură depinde de compoziția chimică și mineralogică a materialelor refractare. Acesta este determinat de calorimetrie. Căldura specifică de obicei, crește ușor cu creșterea temperaturii. Valoarea medie în intervalul de 0,8-1,5 kJ / (kg-K).

Căldura specifică la temperaturi diferite refractarelor

Porozitatea. Toate materialele refractare sunt poroase. dimensiunea porilor, structura și numărul extrem de variate. Unii pori sau sunt interconectate cu atmosfera sau sunt închise spațiu în interiorul articolului. distinge prin urmare o porozitate deschisă sau aparentă în care porii comunică cu atmosfera, porozitatea închisă atunci când porii nu sunt scoase la exterior, iar porozitatea adevărată sau totală, t. E. Total.

Deschidere porozitate se calculează pe baza datelor de măsurare de absorbție a apei și a refractarelor densitate în vrac.

permeabilitatea la gaz. Permeabilitatea gazului depinde de natura valorii refractare, deschis porozitate, uniformitatea structurii produselor, temperatura și presiunea gazului. Cu o creștere a permeabilității de gaz a temperaturii refractare descrește pe măsură ce volumul de gaz și astfel crește creșterile sale de vâscozitate. refractarelor ar trebui să aibă cea mai mică permeabilitate posibilă de gaz, în special cele care sunt utilizate pentru fabricarea retorte, mufle. creuzete. Cele mai multe au permeabilitatea la gaz a produselor refractare, cel mai mic din Dinas.

Densitatea și densitatea în vrac. Material densitate - este raportul dintre masa probei cu volumul ocupat de acestea, volumul net al porilor. greutate volumetrica - raportul în greutate este uscată la 105 ° C pentru un volum de probă ocupat de acestea. inclusiv volumul porilor.

Aspectul și structura. Toate produsele refractare sunt împărțite în clase în conformitate cu standardele stabilite. Grad refractarelor setat pe o variație de dimensiunile stabilite. unghiuri respinse curbura, obtuzitatea marginilor, prezența topiturilor individuale, oshlakovannsti, stantare, și fisuri. Abateri în mărime permisă în limitele specificate în standardele relevante, în funcție de clasa. Produsele curburii definite deformare. Evident, cu atât mai mare curbura, cu atât mai puțin densă ar zidărie. colțuri și margini trunchiate de asemenea repulsie afectează negativ calitatea găinilor.

Smelting este topirea locală a suprafeței refractare pentru a forma o „cavitate“. Motivul este insuficient se topește o bună amestecare a încărcăturii în fabricarea materialului refractar. În câmpul există o distrugere rapidă topește zguri chiar la temperaturi relativ scăzute, astfel încât numărul de topiturilor de pe suprafața produsului este strict limitată.

Slagging formate pe suprafața produsului sub formă de noduli, ca rezultat al contaminării sale în timpul arderii nisip, argilă și altele asemenea. D. Prezența slagging pe suprafața produselor este de asemenea limitată.

Materialul refractar de bună calitate ar trebui să fie în structura omogenă fractură fără goluri și fascicule. Boabe de fracțiuni diferite trebuie să fie distribuite uniform pe suprafata fracturii. nu scade și nu este ușor vykrashivayas.

Atunci când alegeți un material ar trebui să fie ghidate de principalele cerințe la acesta în fiecare caz. Astfel, materialul pentru pereții și acoperișul cuptorului de topire trebuie să aibă mai întâi o rezistență mecanică ridicată. Pentru pantele refractar cuptor trebuie aplicat, mai rezistente la acțiunea zgurii. format în timpul acestui proces metalurgic.

Atunci când selectarea ar trebui să ia în considerare refractarelor costul lor. costul comparativ al 1 tonă de niște cărămizi refractare de grad 1 în ceea ce privește valoarea cărămizii de silice, după cum urmează:

Magnesite. 1, 3 -1.5