5.1 Informații generale despre uzura instrument

Uzura este un proces complex, însoțit de fenomene fizice și chimice în contactul cu solul sculei cu chip și piesa de prelucrat. Atunci când este purtat modificări de geometrie instrument care afectează magnitudinea de deformare plastică, temperatura și tăierea forțelor de tăiere.

Instrumentul de uzură are loc în condiții mai severe decât uzura pieselor mașinii. Astfel, uzura sculelor are loc la temperaturi și presiuni ridicate specifice în frecare uscată și semi-uscate. La tăierea presiunii de suprafață poate depăși presiunea normală în părțile de mașini în 300-400 de ori, temperatura poate fi mai mare decât temperatura componentelor mașinilor până la 15-20 de ori sau mai mult. Atunci când scula este purtat pe suprafața posterioară a suprafețelor de frecare dispuse la un unghi unul de altul, ceea ce duce la concentrarea presiuni si temperaturi ridicate pe micile zonele de contact. Straturile superioare ale suprafețelor de frecare ale sculei poate fi supus la o deformare plastică. Toate acestea contribuie la faptul că instrumentul se uzeaza mult mai intens decât părți de mașini.

uzura sculelor ca uzura pieselor mașinii, însoțită de pierderea în greutate, deoarece există o îndepărtare a particulelor de material de pe suprafața sa.

În funcție de condițiile de tăiere pot fi diferite tipuri de uzură. La viteze relativ mici de tăiere uzură se produce în principal din cauza chip de frecare pe suprafața frontală a mașinii și a piesei de prelucrat, pe suprafața posterioară. În acest caz, sunt șlefuite suprafețele de lucru ale sculei. Acest tip se numește uzura abrazivă. Instrumente realizate din oțel de scule pentru cea mai mare parte sunt supuse uzurii abrazive.

La temperaturi ridicate, oxidarea se poate produce, de asemenea, frecarea suprafețelor sculei straturilor superioare. Filmul oxidat ar fi distrus o friabilitate, expunând straturile de bază, care la rândul lor sunt distruse. Acest tip de uzură se numește oxidativ.

În instrumentele de material fragil (carbid, ceramica minerale), cu excepția suprafețelor de lucru la abraziune se produce particule de colorant. Amortizarea, care constă în ciobire, numită fragilă.

Un rol proeminent în uzura sculei joacă efect de aderență (lipire). Din cauza temperaturilor și presiunilor ridicate și la temperaturi scăzute datorită tăiere numai de înaltă presiune, chips-uri lipirea se produce la suprafața frontală, și prin care particulele de material instrument sunt trase de la suprafață și convergente cipuri antrenate. Acest tip de uzură se numește adgeziynym.

Atunci când se lucrează cu scule cu carburi metalice, cu viteze mari de așchiere, când temperatura atinge 900 ° C, predominantă de uzură poate fi difuzie. In tratamentul oțelurilor rezistente la căldură și aliaje uzurii sculei de difuzie poate avea loc la temperaturi mai mici de circa 500-550 ° C. Acest lucru se datorează afinitatea chimică a materialelor care sunt prelucrate și unealta, deoarece titan este o componentă și un material rezistent la căldură și carbura cimentate (grupul TC TTC) . Când afinitate procesată și materialul sculei este procesul de adeziune in mare parte manifestata.

Când uzura difuzie datorită temperaturii ridicate în zona de contact există o înmuiere puternică a straturilor de suprafață. Acest lucru facilitează umplerea neregularităților și contactul între chip materialul sculei și materialul piesei de prelucrat. Acest contact, la temperaturi ridicate și deformări plastice mari provoacă procesul de difuzie. Uzura sculei la aceasta este faptul că atomii de material instrument pentru a penetra (difuza) în cipuri și în straturile superioare ale piesei. Acest proces modifică compoziția și fizico-mecanice proprietățile chimice ale stratului de suprafață instrument, ceea ce duce la o scădere a durabilității sale.

uzura sculelor la prelucrarea oțelurilor dure și aliaje are loc în condiții mai severe decât prelucrarea oțelurilor structurale convenționale. Acest lucru se datorează, din următoarele motive:

1) o temperatură de tăiere mai mari;

2) un nivel ridicat anumite presiuni asupra porțiunii de tăiere a sculei;

3) capacitatea ridicată de material abraziv prelucrat (capacitatea oțelurile austenitice cu proprietăți abrazive de 10 ori mai mare abraziunea capacitate-feritic perlitice oțel 45);

4) fenomene din ce manifeste de adeziune și de difuzie;

5) capacitatea materialului prelucrat la o durificării mai mare, ceea ce determină o creștere a forțelor de tăiere și vibrație crescută;

6) un coeficient de frecare mai mare pe suprafețele de lucru ale instrumentului.

Anumită influență asupra uzurii sculei (și în special mineralokeramicheskie carbura) asigură un impact generat în timpul tăierii intermitentă sau forme neregulate și materiale instrument însoțite de fenomene de oboseală care provoacă o creștere a ratei de uzură.

Cea mai comună metodă de determinare și de uzură instrument de cercetare este o metodă liniară, adică. E. Măsurarea dimensiunilor suprafețelor tampoane de scule uzate. Când instrument de studiu de uzură, de asemenea, utilizat metoda izotopilor radioactivi, atunci când materialul instrument de testare injectat izotopi radioactivi sau sub formă de izotopi pe suprafața sculei finite prin iradiere corespunzătoare cu particule nucleare. Uzura sculei este determinată indirect la cantitatea de izotop radioactiv (uzura moloz) a trecut din scula la piesa de lucru și chips-uri. uzura sculelor este mai mare, așchiile de radioactivitate mai mare și piesa de prelucrat. Experimentele au arătat că aproximativ 90% din substanțele radioactive conținute în produsele de uzură de scule, rămâne în chip, și aproximativ 10% suprafața piesei -on.

Metoda izotopii radioactivi vă permite să explorați rapid și cu acuratețe uzura sculei. Metoda liniară necesită un consum mare de material prelucrat, este foarte consumatoare de timp și costisitoare. Cu toate acestea, metoda de izotopi radioactivi nu exclude metoda liniară. Geometria sculei de tampoane uzate poate fi determinată numai printr-o metodă liniară.

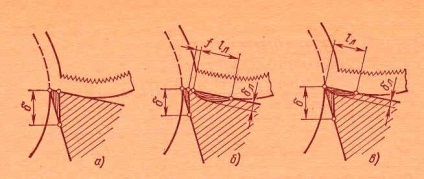

În funcție de condițiile de prelucrare a instrumentului se poate uza după cum urmează:

1), de preferință, la suprafața posterioară a părții din față-neglijabilă (Fig. A)

2), de preferință, la suprafața frontală și din spate-neglijabilă (fig B).;

3) simultan pe suprafețele frontale și din spate (fig. 35 c),

Figura 5.1 - Tipuri de uzură instrument

4) rotunjită a lamei (fig. D). Instrumentele purta suprafața din spate atunci când procesarea materialelor ductile cu o grosime felie este mai mică de 0,1 mm, iar prelucrarea metalelor fragile cipuri formate atunci când fractura (chips-uri granulare). La o felie mică grosime mare influență asupra uzurii exercită o deformare elastică a suprafeței stratului metalic în contact cu suprafața posterioară. Atunci când este purtat pe suprafața posterioară a plăcii este format cu un unghi de relief zero. Flancul uzura h măsurată de-a lungul zonei uzate.

Instrumentele uzura pe suprafața frontală în momentul prelucrării metalelor, cu o grosime felie de plastic mai mare de 0,5 mm. Astfel, pe suprafața frontală a găurii este produs, care crește treptat, iar când lățimea văluri f ajunge la zero, apare uzura plin tăietor. Acest caz este tipic de uzură în special în timpul formării construi-up, atunci când lama este protejată. Uzura godeurile din față adâncimea bl suprafață măsurată. In formarea sondelor scade unghiul de tăiere.

Uzura simultan pe partea din față și suprafețele din spate ale plasticului are loc în timpul prelucrării metalelor, cu o grosime de 0,1-0,5 mm felie.

Acest din urmă caz se produce atunci când uzura materiale cu conductivitate termică scăzută, în particular materiale de finisare. În acest caz, sub influența căldurii lama înmuiat și teșit rapid. Acest lucru se întâmplă, de asemenea, să poarte în timpul manipulării vîscoase metale foarte durabile (de exemplu, oțeluri austenitice). Trebuie remarcat faptul că rotunjirii lama are loc pentru orice uzură, dar în acest ultim caz intensitatea de rotunjire este mai mare.

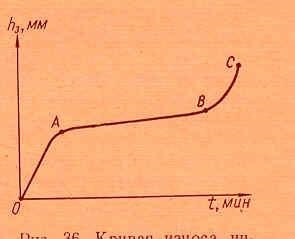

uzura flancului este un instrument major cauza contondent. Prin urmare, uzura criteriu este, de obicei, o dimensiune tampoane purtate pe Hz suprafața din spate. Mai mult decât atât, uzura de pe suprafața din spate este mai ușor de măsurat decât în partea din față. Hz dimensiune la care instrument suplimentar de lucru trebuie încheiată, se poate face referire ca uzura admisibilă sau rata de uzură. După finalizarea amploarea uzurii sculei și precizia depinde de puritatea suprafeței tratate. Pentru ca aceste instrumente instalate criterii tehnologice astfel de valoare bont-uzură, peste care curățenia și acuratețea piesei nu mai pentru a respecta specificațiile prestabilite. Curba caracteristică a uzurii sculei, o uzură atât pe suprafețele frontale și posterioare, este prezentată în Fig. Cea mai intensă uzură are loc în perioada inițială de funcționare a sculei (porțiunea OA a curbei). Porțiune AB corespunde perioadei normale de uzură. La atingerea unui anumit hz valoare (punctul B), rata de uzură (segmentul BC) începe să crească dramatic, iar dacă nu se opresc de lucru, instrumentul își pierd foarte repede parametrii inițiali geometrici. cantitatea de uzură hz corespunzător începutului de uzură accelerată (punctul B) va purta criteriu.

Figura 5.2 - curba uzurii sculei

Purtați în mare măsură depinde de parametrii geometrici ai sculei. Prin urmare, valorile selectate ale unghiurilor și forma părții de tăiere a sculei trebuie să fie de așa natură încât uzura acestuia a fost minimă. Geometria sculei, care asigură cel mai puțin uzura și se numește optimă.