Clasificarea mașinilor de suflat

Mașinile de sablare au apărut mult mai târziu decât alte mașini de turnare. Numai în anii 1940 au găsit o aplicare largă pentru fabricarea de tije. În anii 1950, această metodă a fost utilizată mai întâi pentru a sigila matrițele. Inițial a existat un tip de cap de suflare. Mai târziu, a apărut un design, ceea ce face posibilă creșterea vitezei de inflație de aproximativ 10 ori. Această mașină a fost numită pușcă. Astfel, în clasa mașinilor de suflat cu nisip, există două tipuri constructive: mașini de sablat și mașini de pușcă.

Există două modalități de alimentare a amestecului în matriță: cu unul dintre ele, amestecul se deplasează perpendicular pe placa de model atunci când iese din gaura de suflare, în timp ce este paralel cu celălalt. Dezavantajul celei de-a doua metode îl reprezintă apariția de zone umbrite în spatele modelelor de formă din partea opusă inflației.

Peskoduvnye (peskostrelnye) poate clasificarea mașină-MENT de găuri locație vduvnogo relativ GRO-ki: mașini cu partea de sus (inflatab superioară), lateral (exagerarea laterală) și inferioară (inflatab butoi) situate gaura vduvnogo.

Procedeul de suflare a compactării poate fi disponibil și pulsatoriu; Forma (sau tija) este produsă în mod corespunzător atunci când una sau mai multe porțiuni consecutive ale amestecului sunt distribuite.

În mașinile de turnare care efectuează procesul de primul tip, volumul rezervorului de suflare a nisipului este mai mare (uneori de mai multe ori) volumul matriței. În mașinile pentru compactarea prin pulsare, volumul rezervorului este mai mic decât volumul matriței. Acestea din urmă sunt mai versatile, dar procesul de compactare este mult extins, fluxul de aer crește.

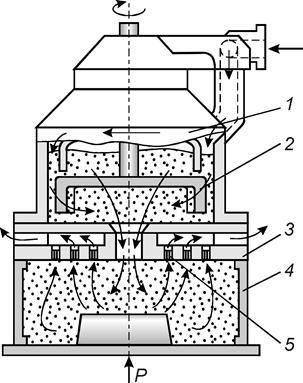

Procesul de până la lotneniya mașini peskoduvnyh este următoarea (Figura 30.) Pe mașina desktop instalat 4. balon, care este atât de presat pe placa Duvno 3 rezervor peskoduvnogo 1.

Doza necesară a amestecului este încărcată în rezervorul de nisip 1. care este apoi etanșat. Mai mult, rezervorul este alimentat cu aer comprimat, care împinge amestecul din balon 4 printr-una sau mai multe deschideri de vduvnyh. Durata fluxului de lucru 1¸2 s.

După suflarea aerului din balon în atmosferă prin găurile - Orificiile 5. Venty executate ca în placă gonflabile (aer superior), iar placa de sticlă și de model (ventilație inferior). Orificiile sunt realizate astfel încât numai aerul să treacă și amestecul să nu fie trecut.

Pentru a se asigura că amestecul nu este caked în rezervorul de nisip de nisip, se adaugă agitatoare 2. Amestecul continuu dezintegrat este în proces de inflație.

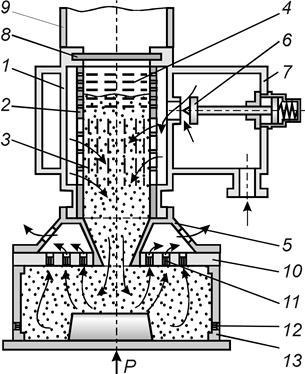

Versiunea capului pistolului este prezentată în figura 31.

În rezervorul de pistol 1 există o manșon 2 cu fante înguste. Frezele sunt aranjate în două grupe. În partea inferioară a manșonului, fantele 3 sunt orientate vertical și fantele 4 din partea superioară a manșonului sunt orizontale.

Partea inferioară a rezervorului este o duză conică 5 cu o ieșire. Orificiul de evacuare poate fi circular, cu crestătură, în formă de cruce și cu altă configurație.

Pentru a devia aerul din vasul de procesare 13, ventilația 12 și 11 sunt realizate acolo și în placa gonflabilă 10.

Pentru a asigura o viteză mare de suflare a amestecului, este necesară o rată mare de alimentare cu aer. Pentru a asigura un flux mare de aer instantaneu, capul este echipat cu un acumulator pneumatic 7 (receptor). În Fig. Receptorul 31 este realizat sub forma corpului capului, dar receptoarele recepționate mai larg, sub forma unui cilindru separat de gaz.

Amestecul din manșonul 1 este alimentat din distribuitor 9 când se deschide poarta de alunecare 8. Șaibe închisă etanșează manșonul și spațiul din jurul acestuia.

După umplerea și etanșarea rezervorului amestec manșon se va deschide rapid umflarea supapă 6 și aerul comprimat curge de la receptor în spațiul din jurul căptușelii. Prezența fantetelor în manșon conduce la faptul că o parte din aer intră în spațiul căptușelii de deasupra amestecului și tinde să-l forțeze în balon.

O altă parte a aerului presează amestecul din lateral, îl strânge de pe pereții manșonului și, prin urmare, reduce frecarea. În plus, aerul este filtrat în volumul amestecului și îl slăbește. Datorită acestei acțiuni a aerului comprimat, inflația este mult mai rapidă decât în cazul metodei de suflare. Timpul de lucru este de 0,1¸0,2 secunde. Prin ureche, umflarea este percepută ca o lovitură, de unde și numele.

Trebuie notat valoarea specială a supapei de suflare. Trebuie să fie de mare viteză și să aibă o secțiune transversală mare pentru a asigura un debit de aer specific ridicat. Sarcina supapei include, de asemenea, comunicarea căptușelii cu atmosfera după terminarea suflării (care nu este prezentată în figură).

Procesul de formare a unei forme sau a unei tije poate fi privit ca o secvență de două etape.

În primul rând, capacitatea tehnologică este umplută cu compactarea prealabilă a amestecului datorită energiei cinetice a jetului și căderii de presiune. Apoi, un amestec de etanșare prin extrudare presare comei din duză în recipient tehnologic, care are loc prin diferența de presiune a aerului în rezervorul de tratament și forma.

În prima etapă, rezervorul de nisip de nisip joacă în mod esențial rolul unui alimentator. Amestecul intră în vasul de proces sub formă de flux liber, aproape necompactat. În a doua etapă, o porțiune suplimentară din amestec este extrudată din ieșirea rezervorului într-un vas de proces pre-umplut. Amestecul care intră în balon are forma unei comă care presează atât straturile subiacente, cât și cele laterale. Dacă există mai multe ieșiri în rezervor, fiecare presă este stinsă prin apăsarea separată a comenzii. Komi, care iese din găuri apropiate, se poate îmbina.