Definiția operației a fost dată mai sus. Operația conține una sau mai multe setări.

Instalare - parte a operației, realizată cu o fixare fixă a piesei de prelucrat.

Tranziția face parte din operațiune, caracterizată prin permanența suprafeței prelucrate, a sculei de lucru și a modului de funcționare al mașinii. Procesarea simultană a mai multor suprafețe de piese prin mai multe unelte este considerată a fi o singură tranziție. Transitions sunt împărțite în pasaje.

Trecerea - o parte a tranziției, realizată cu o mișcare de lucru a sculei în direcția de alimentare. Într-o singură trecere, îndepărtați un strat de metal.

Procesul tehnologic de fabricație a oricărui produs este întocmit prin documente speciale. În URSS, a fost introdus Sistemul Unificat de Documentare Tehnologică (ESTD), care stabilește principalele tipuri de documente tehnologice. Obiectivul principal al ESTD este stabilirea unor reguli uniforme pentru înregistrarea, executarea și circulația documentației tehnologice la toate întreprinderile. Documentația tehnologică include rutarea, hărțile operaționale, hărțile schiței și alte documente.

Harta traseului conține o descriere a procesului tehnologic de fabricare a produsului pentru toate operațiile într-o succesiune tehnologică, indicând datele privind echipamentele, echipamentele, materialele și standardele de muncă. Cartea de operare conține o descriere a operațiunilor procesului tehnologic de fabricare a produsului, împărțind-o în tranziții, indicând modurile de funcționare și datele privind mijloacele tehnologice.

Harta schițelor conține schițe, diagrame, tabele, necesare pentru executarea procesului tehnologic, funcționare, tranziție. Pentru a îndeplini cerințele impuse părții prelucrate, o secvență de operații este atribuită pe baza următoarelor considerații.

1. Prelucrarea piesei de prelucrat porneste de la operatiile de aschiere, in timpul carora sunt indepartate cele mai mari straturi de metal. Acest lucru permite, mai întâi, detectarea imediat a defectelor din piesa de prelucrat. În al doilea rând, atunci când se îndepărtează cele mai mari straturi exterioare de metal, piesa de prelucrat este eliberată de solicitările interne care cauzează deformări. Atunci când se aspară, sunt necesare forțe considerabile de tăiere, ceea ce poate afecta acuratețea tratamentului de suprafață finală.

2. Prelucrarea suprafețelor pe care sunt inadmisibile eventualele defecte ale pieselor de prelucrat ar trebui să se efectueze la începutul procesului tehnologic atunci când se efectuează operații abrupte.

3. Este necesar, în primul rând, să se prelucreze suprafețele, atunci când se elimină cantitatea din care rigiditatea piesei de prelucrat este minimizată.

4. Operațiunile de finisare trebuie să se efectueze la sfârșitul tratamentului, deoarece acest lucru reduce posibilitatea de deteriorare a suprafețelor deja prelucrate.

5. Suprafețele care au o precizie de poziție relativă trebuie prelucrate în aceeași instalație și într-o singură poziție.

6. Trebuie să ne străduim să aplicăm metoda de concentrare a operațiilor procesului tehnologic, adică executarea simultană a unui număr mai mare de tranziții și utilizarea instrumentelor combinate.

Ordinea procesării arborilor în funcție de calitatea cerută este indicată în Tabelul. 14.

Tabelul 14 Procedura de prelucrare a arborilor de precizie diferită

Calificări conform ST SEV 144-75

Îndepărtarea fină și fină cu măcinarea ulterioară a preciziei sporite sau a strunjire fină

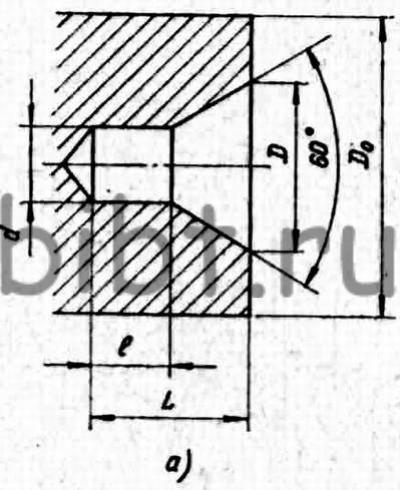

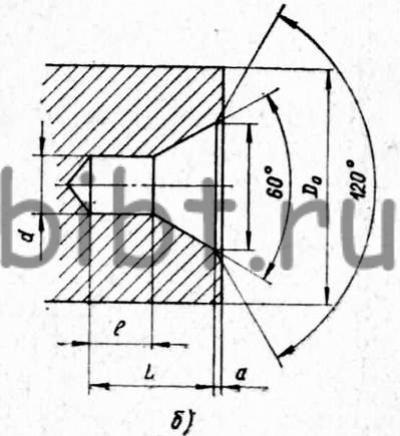

Deoarece bazele de montaj sunt utilizate pentru găurile centrale arbore la capetele arborilor care servesc pentru instalarea acestora în centre. În Fig. 27 prezintă două forme de găuri de centru. Forma Hole (Fig. 27a) realizate în detalii, care sunt pre-tratate cu o precizie de dimensiuni reduse. Găurile de formă (Fig. 27b) sunt utilizate pentru piese instalate în mod repetat în prelucrarea în mașină și piese, care în timpul funcționării sunt supuse măcinării și t. D. Conul de siguranță cu este un unghi de 120 ° pentru a proteja conul primar de la ciupiturile și facilitează tăierea capetelor. alezaje Center face același lucru la ambele capete ale piesei de prelucrat, chiar dacă diametrul jurnalelor de capăt sunt diferite. Astfel de găuri pot fi realizate cu un burghiu cilindric cu diametrul d și cu ghilotină sau burghie specială. CENTRARE se realizează pe mașini speciale de centrare, un strung într-o mandrină cu autocentrare sau strung pentru a sprijini piesa de prelucrat pe centrul din spate.

Înainte de a instala piese de pe masina gaura centrală a centrului din spate este umplut cu lubrifiant, o altă parte este instalat la centrul Orificiul din față, centrul tailstock obtinerea pe opritorul din spate în partea centrală și gaura montate fix. Apoi, bunica tailstock roții de manevră obtinerea pe stânga, care rulează centrul la valoarea necesară și mânerul fix pentru a evita retragerea accidentală.

Rotația părții în timpul prelucrării în centre este informată de cartușele de conducere cu diverse modele. Cartușele sunt înșurubate pe axul strungului și au dispozitive pentru prinderea piesei.

Fig. 27. Forme ale găurilor centrale. a - fără un con de siguranță, b - cu un con de siguranță

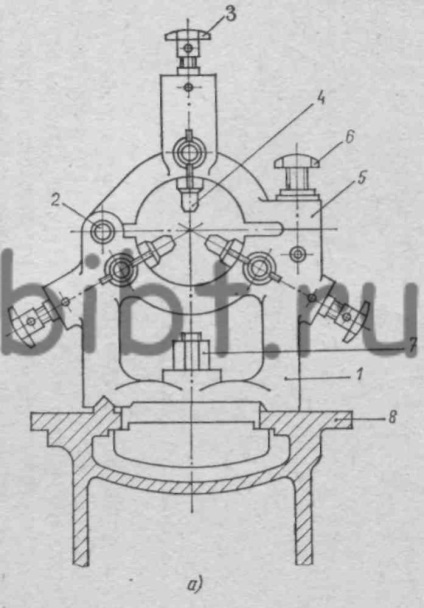

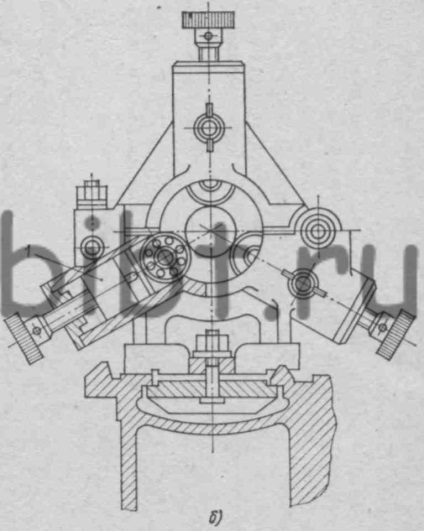

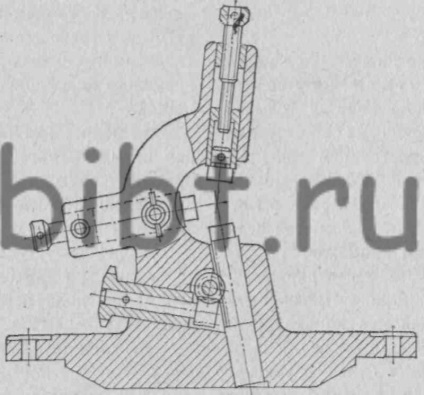

Fig. 28. Lunetă. a - cu came, b - cu rulmenți cu bile

In tratamentul arborelui nerigid a cărei lungime este de 12 până la 10 de ori diametrul lor, pentru a consolida rigiditatea arborelui tratat a introdus un sprijin suplimentar, denumit restul de echilibru (fig. 28 și fig. 29). La șlefuirea pieselor lungi, se recomandă următorul ordin de procesare: măturați partea de mijloc; rearanjați și măturați cealaltă jumătate; curățați până la mijloc; rearanjați și curățați cealaltă jumătate.

Fig. 29. Mutarea lunetei

Detaliile tipului de role în trepte sunt obținute, de regulă, prin întoarcerea de la produse laminate. În acest caz, diametrul piesei de prelucrat depășește (prin dimensiunea toleranței) diametrul celei mai mari etape a piesei de prelucrat. Piesa poate fi procesată în mai multe moduri:

a) Toate șlefui piesa de lucru cu diametrul cel mai înalt nivel, atunci această preforme minus lungimea mai mare diametru etapa a doua etapă și așa mai departe. g. pentru a finaliza prelucrarea tuturor pieselor. Cu această metodă, calea și timpul sunt cele mai mari;

b) se macină (dacă o astfel de adâncime de tăiere este permisă) întreaga parte, excluzând cea mai mare etapă, prin diametrul celei de-a doua etape, apoi cea mai mare etapă.

Cea mai mare productivitate este obținută atunci când întreaga cantitate de prelucrare poate fi îndepărtată într-o singură trecere, adică cel mai mic diametru este mai întâi șlefuit, apoi celălalt este prelucrat înainte de prelucrarea completă. Limita este adâncimea de tăiere admisă.

produse de strunjire astfel mâneci scurte și discuri sunt de obicei realizate atunci când fixarea acestora în cartușe de diferite modele, sau pe dornurile dacă produsele sunt pretratate deschidere centrală. În acest scop, cel mai adesea se utilizează mandrina cu auto-centrare cu trei maxilaruri. În cartuș este posibilă strângerea părților atât pe suprafața exterioară, cât și pe interior. Cartușul are o versatilitate deosebită. Întorcând longitudinală în mandrină, este necesar să se asigure că produsul iese din cartuș cât mai puțin posibil în colțul de sus în ceea ce privește dispozitivul de tăiere a fost destul de mare, iar adâncimea de tăiere și hrana pentru animale nu au fost prea mari. Nerespectarea acestui lucru va duce la îndoirea piesei de prelucrat și la ruperea sculei.

Fixarea pieselor, ale căror suprafețe pot fi deteriorate de mandrina tocită a mandrinei, trebuie să fie realizată folosind o bucșă separată. Atunci când atașați un disc mai îngust decât proiecția camei, este necesar să plasați un inel paralel cu planul sub partea respectivă.

Pentru prelucrarea suprafețelor de capăt și a marginilor, piesele de prelucrat sunt fixate în același mod ca atunci când se prelucrează suprafețele cilindrice exterioare.

Capetele și muchiile tăietoare folosesc tăietoare: drepte, drepte, îndoite, pasive și o tăietură specială (capăt).

Plăcile mici sunt tăiate de un tăietor continuu cu o alimentare longitudinală, iar tăierea subțire a muchiei este în general combinată cu măcinarea suprafeței exterioare.

Capul este tăiat cu un dispozitiv de tăiere mai abrupt atunci când se alimentează transversal cu marginea de tăiere setată la un unghi mic (5-10 °) față de fața frontală.

Atunci când tăiați capătul piesei de prelucrat pentru a fixa-l într-o mandrină cu un centru de strângere, gaura centrală este realizată așa cum se arată în fig. 27b sau utilizați un centru de referință special de decupare.

Pe suprafețele exterioare ale pieselor adesea mânca prin canelura din porțiunea filetată pentru filetare ieșire instrument pentru a instala dopuri pentru inele de plasare și altele. D. Mancati prin caneluri cu fante (caneluri) freze și freze se realizează cut-off tăiere. Tăietoarele de tăiere fie taie piesa finită, fie taie piesa în părți. Lățimea marginii de tăiere a sculei de tăiere depinde de diametrul piesei prelucrate și de 3-8 mm. Atunci când se efectuează operații de tăiere, tăietorul trebuie reglat mai precis de-a lungul axei piesei de prelucrat.

În detaliile tipului de bucșe și discuri, găurile cilindrice sunt netede, pasive și cu un canal; Găurile pot fi, de asemenea, prin și surd.

Forarea oferă o precizie redusă a mărimii (12 cvintete) și rugozitate numai până la Rz 80.

Când găuriți pe un strung, burghiul, fixat pe muchia coapsei, este alimentat manual, numai prin rotirea roții de mână. Diametrul maxim al răsturnării permise de mașinile 1K62 și 16K20 este de 25 mm în oțel și 28 mm în fontă. Pentru a vă asigura că burghiul nu se îndepărtează de axa orizontală la începutul găurii, capătul piesei de prelucrat este preforat cu un burghiu scurt cu un diametru mai mic decât orificiul găurit.

Când găuriți găuri adânci (lungimea căreia depășește diametrul de cinci sau mai multe ori), se utilizează burghie specială "cu tun" cu un flaut cu cusături drepte. Agentul de răcire curge de la pompă la marginea de tăiere prin canalul intermediar din burghiu, răcește marginea de tăiere și îndepărtează chipsurile.

Pentru a spori acuratețea și productivitatea în prelucrarea găurilor, se utilizează un instrument de găurit cu mai multe niveluri - o ghilotină. Găuriază gauri pre-găurite. Alocarea pentru găurile de găurire este de 0,5-2 mm pe fiecare parte, în funcție de diametrul găurilor.

Pentru prelucrarea găurilor cu diametru mare, se utilizează o unealtă combinată - o gaură de găurit. Zăbrelele și găurile conice pentru capetele cu șuruburi sunt prelucrate prin contorizare.

Gauri sau găuri pre-găurite în piesele prelucrate obținute prin turnare sau forjare în scopul creșterii diametrului sunt adesea supuse forajului. Pivotarea este cel mai versatil mod de prelucrare a găurilor pe un strung.

Bornele de găurit sunt de trecere pentru găuri orificiate și pentru găuri neuniforme. Cuțitul de găurit este fixat în suportul de sculă paralel cu axul piesei de prelucrat.

Gauri cu un diametru de 80-100 mm sau mai mult sunt, de obicei, plictisitoare cu tăietori plictisitori, care sunt fixați în mandrine.

Pentru finisarea fină a găurilor, se folosesc unelte dimensionale pe mai multe niveluri. Măsurarea furnizează 9-7 calificări ale preciziei și rugozității suprafeței (abaterea aritmetică medie a profilului Ra = 6,3 μm).

procesul de fabricație proces manșon într-o singură producție este realizată într-o singură operațiune, care constă din două unități: în primul rând, piesa este tratat cu o singură mână - pisa suprafața exterioară, perforată și gaura de sondă, iar apoi elementul este fixat în fălcile suprafața tratată se pisa suprafața exterioară, sfârșitul bordurate , chamfer, și așa mai departe.

Într-o producție în lot, este recomandabil să se facă o astfel de bucșă din preformele piesei, tăiate anterior din tijă. În alte privințe, procesul tehnologic de prelucrare este același ca și în cazul producției unice.