Caracteristicile produselor, materiilor prime și produselor semifinite. Un cookie lung și un cracker sunt varietăți de prăjituri care au o structură stratificată anizotropă, obținută prin coacerea bucăților tăiate dintr-un strat de aluat multistrat.

Sortimentul de cracare este împărțit în funcție de metodele de preparare a aluatului: pe drojdie, pe dezintegrare chimică sau pe aplicarea în comun a acestor componente.

Aromă avantaje și asimilare de către cookie-uri ale corpului uman, datorită faptului că articolele finite sunt structuri fragile și friabilă și Namokaemost - capacitatea de a absorbi cantități semnificative de apă. Compoziția chimică a biscuiților din cauza materiei prime: făină de grâu, amidon, zahăr, grăsimi etc. Ca parte fursecurilor lungi și crackeri proporție deosebit de mare de făină de grâu ..

Biscuiții de lungă durată și biscuiții sunt cel mai bine produși din făină cu gluten slab. Atunci când se utilizează făină cu gluten puternic, cookie-ul se dovedește a fi deformat, cu o suprafață nonsmooth și adesea cu bule.

Producția primară este un strat multistrat semifinisate format prin laminare (laminare) de testare elastic (prelungită) în straturi subțiri, aceste straturi de pliere și relaminare acestora. Din acest strat, tăblițele se taie în rotație și produsele finite se coacă din ele.

Pentru o prăjitură prelungită, se utilizează în mod obișnuit o grupare de produse în mănunchiuri, iar crapul este pre-cântărit în loturi și ambalat în vrac în pungi din folie sau din polimer.

Caracteristicile producției și consumului de produse finite. În prezent, biscuiții de lungă durată și biscuiții sunt produși pe linii de producție continue care asigură mecanizarea complexă a tuturor proceselor tehnologice.

Complexul principal de producție a dulciurilor și biscuiților este producerea unui strat de aluat multistrat. Acest proces este asociat cu formarea a două tipuri de structuri: structura internă a straturilor de testare și macrostructura multistrat a formării.

Formarea structurii interne a straturilor are loc prin amestecarea unui aluat îndelungat și a unui aluat de crapare, atunci când sunt create condiții pentru o umflare mai completă a proteinelor de făină. Acest lucru este facilitat de o cantitate mică de zahăr și de grăsime din aluat, umiditate ridicată, temperatură de test crescută și un proces lung. O astfel de mod de aluat creează condiții optime pentru formarea glutenului în structura aluatului spongioasa care determină proprietăți fizice specifice și aluatului cracker prelungită - fermitate și elasticitate.

Proprietățile elastice ale testului afectează în mod semnificativ procesul de formare a șabloanelor de încercare. Când se aplică sarcina, piesele preluate au o nouă formă, însă nu o pot reține după ce încărcătura a fost îndepărtată. Elasticitatea testului se manifestă prin faptul că piesele, după îndepărtarea încărcăturii, restabilește imediat forma anterioară, iar din cauza elasticității, această formă este restaurată treptat într-o anumită perioadă de timp.

Datorită faptului că izotrop elastic structura aluatului interior nu are plasticitate necesară obținerea un alt produs intermediar, care poate fi formată din bucățile de aluat pentru produse de panificație. Un astfel de produs semifinit este o formație cu mai multe straturi formată ca urmare a laminării și pliatirii repetate a straturilor de aluat.

În timpul procesului de laminare, aluatul traversează deformările prin forfecare și compresiune. Ca urmare, în încercare apar tensiuni longitudinale și transversale, însoțite de alungirea și extinderea stratului de aluat. Dacă aluatul este rulat în direcții în mod egal alternante, tensiunile rezultate din desen și contractare, adică longitudinală, va prevala mult peste tensiunile transversale, adică de la extinderea stratului de aluat. În același timp, piesele de testare formate sunt scurtate de-a lungul lungimii cu distorsiunea formei lor: pătratul se transformă într-un dreptunghi, cercul este oval.

Prin urmare, atunci când se formează o formare multi-strat, se obține o macrostructură anizotropă. Pentru aceasta, foaia de aluat se rotește cu rotația corectă a aluatului la un unghi de 90 °. Stresurile care apar în acest caz sunt distribuite uniform pe axele longitudinale și transversale ale formării. Astfel, macrostructura anizotropă a formării asigură atât echilibrul dinamic, cât și cel static al forțelor care determină deformarea pieselor de testare. După îndepărtarea încărcăturii, lungimea și lățimea pieselor de prelucrat se schimbă în același mod fără distorsiuni semnificative ale formei.

În stratul de aluat după rulare, adică îndepărtarea încărcăturii, există o relaxare - o scădere și o egalizare a tensiunilor interne care cauzează deformarea pieselor de testare. Relaxarea testului are loc și atunci când este în repaus după rulare formarea. În funcție de cantitatea de gluten din test, durata totală a expunerii este de 2 până la 3 ore. Ca rezultat, componenta elastică de deformare scade, iar componenta din plastic crește.

În condițiile producției cu flux continuu, devine necesară scurtarea duratei încercării. Pentru a face acest lucru, în aluatul lung și în aluatul de cracare se introduc aditivi chimici pe dezintegrare chimică, slăbind rapid elasticitatea glutenului, de exemplu, pirosulfitul de sodiu. Drojdia aluat biscuit se adaugă preparatele enzimatice (enzime) care accelerează procesul de testare de fermentare, descompunerea enzimatică a gluten și slăbirea elasticitatea.

Rularea și plierea mai multor straturi de aluat și aluat de cracker formează structura sa stratificată și poroasă. În timpul rulării, aerul este distribuit în mod egal: aerul în exces este îndepărtat, cavitățile mari de aer sunt zdrobite, astfel încât aluatul să obțină o structură fină poroasă. Una dintre modalitățile eficiente de îmbunătățire a calității plăcilor de patiserie este de a introduce un strat de grăsime între straturile de aluat atunci când se îndoaie. Grăsimea împiedică lipirea straturilor, care, atunci când sunt întinse în straturi subțiri.

Trebuie remarcat faptul că, chiar și după un tratament lung al unui test persistent și de crăpare, manifestările proprietăților sale elastice rămân. Prin urmare, tăblițele de testare pot fi obținute numai de la o formare multi-strat calibrată prin metoda de tăiere. Blocurile au o configurație simplă (cerc, pătrat etc.), pe suprafața lor cu un instrument acut puteți face doar un desen simplu sau o inscripție. Pentru a ieși o parte din gazele formate în timpul descompunerii dezintegranților și pentru a îndepărta umezeala, piesele de testare trebuie să fie străpunse cu știfturi. Cu un număr insuficient de puncte, cookie-ul se dovedește a fi umflat.

Pentru coacerea biscuiților lungi și a biscuiților se folosește un regim de temperatură pentru uscare în coacere, caracterizat printr-o durată mai lungă și o temperatură mai scăzută în comparație cu coacerea altor tipuri de biscuiți. Acest lucru se datorează faptului că testul persistent conține mai multă umiditate care trebuie evaporată. Scăderea temperaturii face posibilă creșterea duratei de migrare a umezelii de la straturile interioare la cele de suprafață, deoarece modificările structurale ale testului se accelerează odată cu creșterea temperaturii, prevenind îndepărtarea umidității.

Prin urmare, procesul de coacere a unui cookie lung și a unui cracker este împărțit în cinci perioade, corespunzătoare a cinci zone de temperatură ale camerei de coacere cu anumite valori ale umidității relative. Valorile specifice ale parametrilor regimului de coacere depind de capacitatea cuptorului, de formularea și umiditatea aluatului și de alți factori.

Etapele procesului tehnologic. Producția de dulciuri și biscuiți poate fi împărțită în următoarele etape și operații principale:

- Pregătirea materiilor prime pentru producție: depozitarea, temperarea, amestecarea, sortarea în vrac sau filtrarea materiilor prime lichide; măcinarea și topirea grăsimilor solide; prepararea soluțiilor de aditivi alimentari: săruri, dezintegrare chimică etc .; prepararea cablului de drojdie;

- dozarea componentelor de prescripție;

- furnale pe termen lung și crapaturi pe agenți de dezintegrare chimică pentru relaxare;

- dovada cojii de drojdie pentru fermentație și fermentație;

- prepararea unei formări cu mai multe straturi prin rulare și pliere a straturilor de aluat;

- calibrarea unei formări multistrat și formarea biletelor de testare;

- coacerea și răcirea tăblițelor de încercare;

- ambalarea produselor finite în containere de consum și de comerț.

Caracteristicile complexe de echipamente. Etapele inițiale ale procesului tehnologic de producere a biscuiților sunt realizate folosind echipamente complexe pentru depozitare, transport și pregătirea pentru producerea de făină, amidon, zahăr, ulei și alte materii prime. Pentru depozitarea materiilor prime, se folosesc pungi, recipiente metalice și containere metalice. Componentele în vrac din pungi sunt transportate cu încărcătoare sau fără încărcătoare de noroi, transportoare cu lanț și șuruburi. Componentele lichide și produsele semifabricate sunt pompate de pompe.

Frământarea unui aluat sau aluatului de crapare se efectuează în mixere de aluat, în care componentele rețetei sunt dozate cu ajutorul dozatoarelor de cântărire și a dispozitivelor de măsurare volumetrice. Pentru a testa aluatul de drojdie, utilizați un castron sau un fermentator continuu.

Complexul de linii de conducere include un agregat de aluat de testare continuă - un laminator, un sistem cu role de dimensionare și o mașină de formare cu un rotor de tăiere.

Etapele finale ale procesului tehnologic sunt realizate pe un complex de echipamente, incluzând un cuptor de cofetărie, un transportor de răcire, mașini de umplere și dispozitive de transport.

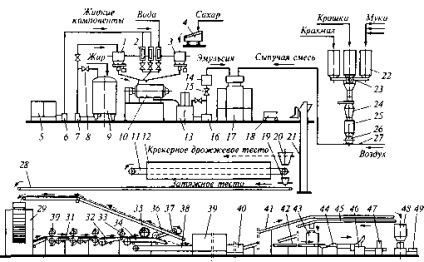

În Fig. arată schema de mașini și echipamente a liniei de producție pentru un biscuit lung și un cracker.

Fig. Schema mecanică-hardware a liniei pentru producția de biscuiți și biscuiți care persistă

Dispozitivul și principiul liniei. Ingrediente prescriptie lichid (lapte, produse din ouă, etc.). După filtrarea consumabilelor depozitate în rezervoare 5, din care 6 pompe sunt încărcate în Dozatori volumetrice (batchbox) 2. Blocuri de topitură de grăsime și după filtrare se încarcă în containerul de stocare 9, prevăzut cu o manta de încălzire. Din acest container, grăsimea topită este pompată de pompa 7 în cârmă 1 sau prin comutarea macaralelor 8, grăsimea circulă. Este necesar la intervalele dintre operațiile de dozare a grăsimilor și, de asemenea, dacă temperatura grăsimii este în afara intervalului optim de 38,4 ° C.

alimentator cu zahăr cernută 4 este încărcat în buncăr cântare 3. Pentru prepararea unui zahăr prelungit și aluatul cracker utilizate în mod obișnuit, în comparație cu diabetul într-un test prelungit contine mai multa umiditate, temperatură crescută și durata de amestecare, care îmbunătățește condițiile de dizolvare a cristalelor de zahăr. Cu toate acestea, utilizarea zahărului sub formă de pudră este preferabilă.

Făină din diferite părți, cu o calitate diferită de gluten, amidon și mărunțite deșeuri reciclabile sunt plasate în buncărele 22. Pentru prepararea acestor ingrediente sub formă de particule amestecuri prescrise in raporturile necesare sunt evacuate din buncărul 22 prin sistemul de alimentare 23, ponderat pe scara de 24 și se acumulează în producția buncăr 25. din ea prin aplicarea aerului comprimat la conducta de produs 27 și comutarea alimentatorului rotativ 26, o porțiune ponderată a amestecului făină granular este introdus în malaxorul 17 buncărului.

Emulsia este preparată într-un emulgator 10, în care componentele de formulare sunt încărcate succesiv în timp ce lama de frământare este rotită în mod continuu. Mai întâi, încărcat cu apă, zahăr și componente lichide, se amestecă timp de 2 min 3 până zahărul se dizolvă și apoi se adaugă grăsime, agenți chimici dospire și arome, continuând agitarea timp de 3 4 minute.

Emulsia pregătită este turnată în rezervorul de distribuție 13, în care este amestecat constant la o temperatură de 38,4 ° C. Pompa 16 emulsie prin debitmetrul 14 este dozată în mașina de frământare 17 sau prin intermediul macaralelor de comutare 15 circulă emulsia în rezervorul 13.

Frământare este realizată într-o mașină de frământat lot 17. La rotirea continuă a lamelor de frământare în același timp, în fluxuri paralele peste 4. 6 min încărcată în mașină 17 și amestecul de făină emulsionat. Raportul dintre componentele formularelor ar trebui să asigure umezeala aluatului pentru o bucată lungă de gătit în intervalul de 22,26%. Temperatura aluatului este menținută în intervalul 38-40 ° C. Durata de frământare a aluatului este de 15 18 minute și este împărțită în două etape: 0,5 min la o viteză de frământare a lamelor de frământare 28 min -1. iar restul timpului la o frecvență de 56 min -1. Valorile specifice de umiditate ale aluatului, temperatura și durata amestecării acestuia depind de proprietățile făinii, de formulare și de aditivii introduși.

Aluatul finit pentru biscuiți prelungit prin utilizarea de sodiu pirosulfat nu are nevoie de îmbătrânire. Acesta este evacuat din mașină de frământat 7 bol 7 podkatnye 18 sunt apoi fixate la dispozitivul de basculare ridicare Pan 21. În funcție de aluat linia aranjament poate fi încărcat direct în ascensorul 21, buncărul sau laminator mobil 29 prin transportorul intermediar 28 după înclinarea castron cu aluat în pâlnie 19.

Frământarea dospit mașină aluat de cracare începe 7 iulie cu încărcarea cablajului de drojdie, apoi în timpul rotației paletelor frământare timp de 4 min 6 porțiuni de emulsie alimentate simultan și paralel și amestec în vrac făinos. În funcție de formularea și proprietățile materiei prime, se obține un aluat de drojdie de 26%. Umiditatea este de 30% la 26. 30 ° C timp de 15 18 min.

Finite aluat de drojdie descărcată din mașină 77 în podkatnye vas 18, din care este încărcat aluatul cu ajutorul troliului 21 printr-o pâlnie de 20 pe transportorul placă 77 un aparat de fermentație continuă 12. Acest aparat este prevăzut cu un sistem automat pentru a menține parametrii optimi de aerul ambiant în camera de fermentare: temperatura de 30 ± 3 ° C și umiditate relativă 75 ± 5%. Transportorul 11 livrează aluatul din deplasarea din amonte spre aval mașină 12 timp de 2 ore necesare pentru apariția procesului de fermentație și testul de fermentație. Finit aluatului cu drojdie de cracare din transportorul 11 este alimentat la transportorul intermediar 28 și apoi încărcate în pâlnia 29 al laminorului.

Testovaltsuyuschaya mașină continuă - laminator 29 - este alcătuit din mai multe perechi de role netede și ondulate și sistem de bandă transportoare montate pe un cadru comun prevăzut cu dispozitive de reglare și măsurare. Laminatorul are două pâlnii de primire, partea inferioară a fiecăreia dintre ele fiind o pereche de role. Se rostogolesc două benzi de aluat, care sunt alimentate pe un transportor orizontal, se suprapun și se culcă. Apoi, operația de rulare și pliere a panglicii de aluat dublu strat se repetă de trei ori, iar grosimea straturilor este redusă substanțial. La ieșirea din laminator, o operație de benzi multiple obținute laminare rotită cu 90 ° și formând o formație de aluat laminat.

Această formare este calibrată în grosime prin trei perechi de role 30 conectate prin intermediul transportoarelor cu bandă scurtă 31. Grosimea formării cu mai multe straturi scade treptat și este adusă la o dimensiune de 0,5. 0,3 grosime de produse finite. Ultima pereche de rulouri are suprafețe netede lustruite și oferă luciu testului.

Pentru deformarea elastică percolare a cordonului laminat necesită o anumită perioadă de timp, astfel încât rezervorul este furnizat transportorul 32, a cărui lungime este ales în funcție de proprietățile fizice ale aluatului. Pentru a preveni lipirea aluatului pe role, făina se aplică pe suprafața superioară a formării, care este decojită cu o perie cilindrică 33.

Transportorul 34 livrează calibrat strat de aluat laminat laminat sub rotorul 35. Este un cilindru aproximativ 80 mm diametru, care sunt fixate pe matricea cu muchii de tăiere. Corpul fiecărei matrice instalat placă de sprijin, care poartă șabloane cu model și etichetate, iar știftul de testare pentru perforarea piesei.

Turnate, bucățile de aluat fără ruperea tiering mutat de la transportorul 34 pe transportorul cu ochiuri 38 a cuptorului 39. Alimentarea Prosechennaya testare Formarea multistratificat este luat transportor 37 și transferat pentru a reveni transportorului 36 pentru încărcarea într-una dintre recepția pâlniile laminator 29.

Biscuiții de patiserie se coacă timp de 5,9 minute la următoarele temperaturi în zonele (° C): 160,180; 280, 290; 270. 300; 260, 290; 250. 280. Pentru biscuiții mici, acești parametri corespund valorilor de -2,5. 3,5 min și 150,180; 200, 215; 295, 305; 275, 285; 230, 245 ° C. Valorile specifice ale parametrilor de coacere depind de productivitatea cuptorului, de rețeta, de dimensiunile tăblițelor de testare, de umiditatea aluatului și de produsele finite și de alți factori.

fursecuri Baked prerăcită pe porțiunea proeminentă a cuptorului cu vatră 40 și este transmisă la transportorul de răcire secvențială 41. Parametrii sub ambient naturale magazin de aer pentru spații 4. 5 min produsul răcit la o temperatură de 45 40 ° C

Dispozitivul liniei oferă trei opțiuni pentru ambalarea produselor, în funcție de gama de produse. articole mari de formă regulată sunt două niveluri transportoare 41,45 răcire și îndepărtat pe un transportor orizontal 42, rotite stivuitor (stivuitor) 44 și alimentat la margine în mașina de înfășurare 46 pentru înfășurarea stivă. Ultimul pe masă 47 este stivuit în cutii de carton. Elementele mici sunt încărcate într-o mașină de ambalare 43 pentru ambalarea în pungi. Partea produsele neambalate pot fi încărcate în pâlnia 48, din care produsul este ambalat direct în containere de vânzare cu amănuntul - cutii de carton și cântărite pe cântare 49. Cutii cu produse finite sunt plasate pe cărucioare sau bandă transportoare și trimis la un depozit.