Compilieri: Conf. Univ. GF Nafikov,

Art. profesorul. EG Garayshina

Sunt luate în considerare metode de calculare a curățării aerului ventilat în industria chimică: colectori industriali de praf (ciclon, mașină de spumare, epurator venturi), dispozitive de adsorbție și absorbție.

Proiectat pentru studenții specializărilor tehnologice și mecanice care studiază cursurile "Siguranța vieții" și "Procesele și aparatele tehnologiei chimice".

Pregătită la Departamentul de Procese și Aparate de Tehnologie Chimică.

Imprimat prin decizia comisiei metodologice pentru ciclul disciplinelor profilului mecanic al NHTS.

Referenți: Conf. Univ. RN Salahiev

Calculul instalațiilor de curățare a aerului

Producția durabilă a echilibrului dinamic al activităților umane cu procese naturale depinde de fiabilitatea controlului asupra atât materiale cât și energie echilibrul interacțiunii mediului și de producție. În acest sens, mai mult și mai multă atenție este acordată crearea de tehnologie wasteless care va asigura protecția mediului împotriva poluării și a îmbunătăți eficiența producției prin economisirea de materii prime și alte resurse naturale, atunci când se administrează fluxul de recirculare (apă, aer, putere, etc.) și ca și în procesele de intensificare colectarea componentelor individuale, atunci când se utilizează noul echipament, sau prin creșterea intensității curentului.

În ceea ce privește curățarea emisiilor de ventilație ale industriilor chimice, este necesar să se utilizeze metode moderne pentru extracția cea mai completă a impurităților din fluxurile de aer și gaze.

Producția chimică modernă are nevoie de caracteristici comparative ale posibilelor metode de intensificare și îmbunătățire a eficienței dispozitivelor de curățare a gazelor, ceea ce face posibilă alegerea celei mai corecte soluții pentru o anumită problemă [1]. În liniile directoare, sunt luate în considerare calculele dispozitivelor industriale tipice utilizate pentru curățarea gazelor.

Calcularea captatoarelor industriale de praf

Pentru a efectua calculele necesare privind eficiența colectării prafului, precum și pentru a justifica alegerea dispozitivelor pentru separarea prafului de prafurile cu praf, ar trebui să fie disponibile următoarele date privind praful:

1) densitatea particulelor (adevărate) # 961; tv. kg / m3;

2) compoziția dispersată a prafului (curba de distribuție a particulelor de praf în funcție de dimensiune);

3) suprafața specifică, Sud. în m 2 / m 3:

unde n este numărul de particule din probă; Sv și Vh sunt suprafața exterioară și volumul unei particule de diametru dsp, respectiv.

Luați în considerare în această secțiune exemple de calcul al unor colectori tipici de praf: un ciclon, o mașină de spumare, un scruber venturi.

Cicloanele sunt alese în funcție de viteza gazului cu o condiție indispensabilă - pentru a asigura o eficiență de colectare a prafului la un cost minim de energie (cu o rezistență hidraulică minimă).

Datele inițiale sunt prezentate în tabelul. 1.1.

Rezistența hidraulică totală este exprimată prin capul de mare viteză în orificiul de intrare a ciclonicului, iar suma coeficienților rezistenței locale este înlocuită cu coeficientul total de rezistență hidraulică a ciclonului # 950; în:

Prin calcularea rezistenței hidraulice totale, aceasta este deseori determinată în funcție de viteza condiționată (fictivă) a gazului # 969; se referă la zona secțiunii libere a părții cilindrice a ciclonului:

unde Vg / (0,785) se situează în intervalul 3 până la 3,5 m / s.

De obicei, respectați următoarea procedură de calcul:

1) în termeni de productivitate Vg, tipul de ciclon care funcționează în condiții optime (adică, # 916; p / # 961; = 500 ÷ 750 m 2 / s 2);

2) conform datelor industriale determină rezistența hidraulică # 916; p;

3) pentru valoarea calculată # P16 o curbă de eficiență fracționată # 951; φ = f (dh);

4) Pe baza distribuției dimensiunii particulelor (în fluxul inițial de gaz) și a eficienței fracționare, se calculează eficiența globală de colectare a prafului;

5) găsiți distribuția dimensiunii particulelor în praful depus;

6) determinarea distribuției dimensiunii particulelor în praful îndepărtat din ciclon prin fluxul de gaz;

7) comparați eficiența globală calculată (sau distribuția dimensiunii particulelor în praful depus) cu randamentul specificat (necesar) de colectare a prafului.

Dacă calculul arată că ciclonul necesar nu asigură eficiența necesară (gradul de purificare), se selectează un ciclon de baterie compus din n cicloane care operează în paralel și calculul se repetă la un debit de Vn / n.

În prezent, metoda calculată de OIM [2] este utilizată pentru a calcula cicloanele, conform căreia datele experimentale # 951; φ = f (dh) este transferată într-o rețea de probabilitate logaritmică și mărimea mediană a particulelor d50 este rafinată prin plotarea liniilor # 951; φ = f (dh).

Pe baza dependențelor obținute, valorile lui d50 (cu raportul # 963; = d50 / d16 = const) din modurile de funcționare și dimensiunile ciclonului, a fost elaborată o metodă nomografică pentru calculul eficienței ciclonilor.

Exemplul 1.1. Determinați eficiența globală a ciclonului utilizând o riglă logaritmică probabilistică [2]. Este necesar să se determine viteza totală de purificare Vg m 3 / h de aer cu t = 50 ° C din praful de cărbune într-un singur ciclon TsN-11.

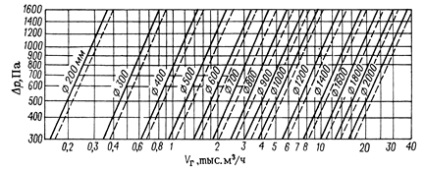

1. Se determină rezistența hidraulică totală în conformitate cu formula (1.3) (datele inițiale din tabelul 1) pentru ciclonul selectat și debitul de aer Vg pentru rezistența hidraulică a ciclonului # 916; p (Fig.1.1).

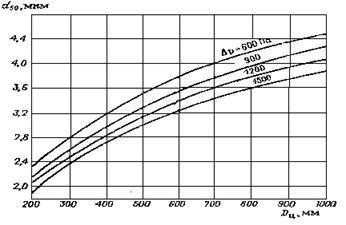

2. Determinați diametrul ciclonului din nomogram (figura 1.2).

3. Fie diametrul mediu al particulelor de praf d50 (diametrul la care masa tuturor particulelor cu o dimensiune mai mică sau mai mare este de 50%) este de 20 μm, iar d16 (respectiv diametrul particulelor la care masa tuturor particulelor cu dimensiuni 4. Determinarea eficienței fracționate a fluxurilor încărcate cu praf pe baza legii Stokes: Valoarea d # 951; = 50% este luată din grafic # 951; φ = f (Dτ) pentru ciclonul [2] prezentat în figura 1.2. Din moment ce graficul a fost obținut prin prinderea prafului de cuarț cu o densitate # 261 kg / m3 (vâscozitatea aerului la 20 ° C # 956; 1 = 0,0183 · 10 -3 Pa · s), apoi pentru a determina d # 951; # 967; este necesar să se introducă corecții pentru temperatura și densitatea prafului în calcul: substituiți în formula (1.5) vâscozitatea aerului la 50 ° C și densitatea prafului de cărbune # 961;

Fig. 1.1. Nomograma dependenței debitului de aer Vg de rezistența hidraulică # 916; p.

Figura 1.2. Dependența diametrului particulelor d50. prins în ciclon cu 50%, de la rezistența hidraulică Și diametrul ciclonului Dц.

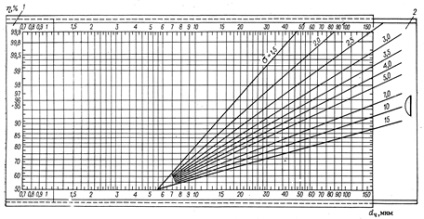

5. Determinați eficiența globală a colectării prafului folosind linia de punctaj (figura 1.3). Pentru a face acest lucru, am pus motorul celei de-a doua rigole astfel încât vârful liniilor de raze (parametrul # 963;) a coincis cu d # 951; # 967; (pe axa absciselor). Pe aceeași axă cu abscisă găsim d50 = 20 μm și restabilim perpendicularul la intersecția cu raza # 963; = 4. Ordonanța punctului de intersecție găsit va corespunde gradului total necesar de colectare a prafului # 951;%.

6. Verificați dacă eficiența totală calculată este specificată sau necesară.

Figura 1.3. Capul probabilist (pentru a calcula ciclonul).

Calcularea ratei de depunere a particulelor de praf în condițiile caracterizate de legea Stokes poate fi realizată prin formula:

unde este diametrul mediu al particulelor de precipitare.

Deoarece pentru regimul de depunere:

atunci aplicabilitatea formulei (1.6) este verificată din această expresie pentru Reos. Dacă Reoc> 0,2, atunci rata de depunere teoretică este calculată folosind factorul de separare:

Valoarea criteriului Archimedes se calculează:

Apoi pentru Ar · Kp <8,4·10 -4 используют формулу:

și pentru Ar · Kp> 8,4 · 10 -4 - formula:

Din valoarea obținută de Reos, se calculează rata de depunere teoretică:

7. Dimensiunile principale ale ciclonului sunt determinate în conformitate cu Dts pre-selectat sau cu lățimea țevii ramificate de admisie b.

Pentru cicloane NIIOGaza:

Lățimea duzei de admisie ..................

Diametrul interior al țevii de eșapament:

Apoi, diametrul exterior al țevii de eșapament:

8. Corectitudinea diametrului ciclonului selectat este verificată prin formula:

Înălțimea părții conice hk poate fi determinată din relațiile de mai sus (în fracțiuni de b sau Dτ).

9. La calcularea ciclonului bateriei, numărul de elemente este determinat de formula empirică:

unde este coeficientul total de rezistență al ciclonului bateriei în calculul vitezei condiționate (conform datelor experimentale = 85).

Exemplul 1.2. Calcularea spumei

O mașină de spumare utilizată pentru a curăța gazele de praf este denumită în mod obișnuit un colector de praf de spumă sau un scruber de spumă.

Principalii factori care influențează modul de funcționare al colectorului de praf sunt:

1) viteza gazului în ceea ce privește secțiunea transversală totală a aparatului;

2) design lattice.

Pentru mașinile cu grătare corecte, regimul de spumare începe cu o viteză liniară de gaz în secțiunea liberă a aparatului de 1,0 - 1,2 m / s.

Limita superioară a vitezei de gaz este de 2,3-2,5 m / s, când începe formarea undei.

Calcularea colectorului de praf de spumă cu plăcile corecte se efectuează pe baza următoarelor date:

1) consumul de gaz praf Vg m 3 / h;

2) temperatura și presiunea acestuia;

3) praful la intrarea în colectorul de praf SN kg / m 3;

4) gradul total necesar de purificare a gazului # 951; %.

Datele inițiale sunt prezentate în tabelul. 1.2.

Calculul se efectuează în conformitate cu următoarea schemă:

1) determină suprafața secțiunii transversale a aparatului f sau diametrul său Dap:

3) determină cantitatea totală de praf prins în aparatul Gul (kg / h):

4) se calculează cantitatea de lichid (apă) L (kg / h) necesară pentru a forma o suspensie pe placă cu un T: F definit:

unde Σ = Т: Ж = 0,1 ÷ 0,2.

5) selectați tipul și secțiunea liberă a plăcii. Pentru mașinile cu spumă, grătare cu o secțiune transversală liberă a plăcii # 966; 0 = 0,2 - 0,5 m2 / m2.

6) verificați rezistența hidraulică a aparatului:

unde A este un parametru care depinde de sarcina din gaz și lichid și, astfel, de modul hidrodinamic de funcționare a aparatului; # 916; p # 963; - pierderile pentru depășirea forțelor de tensiune superficială.

Pentru plăci tubulare corecte cu secțiune liberă # 966; 0 = 0,3 ÷ 0,5 m 2 / m 2, parametrul A se calculează cu formula:

unde L este debitul masic al lichidului, kg / s; G - debitul de masă al gazului, kg / s:

Pentru mașinile cu spumă industrială, rezistența hidraulică variază între 0,3 și 1,7 kPa. Pentru dispozitive precum LTI. Lensovet P este de 0,6 până la 0,8 kPa.

7) verificați eficiența generală a colectării de praf.

Exemplul 1.3. Calcularea scruberului Venturi

Datele inițiale sunt prezentate în tabelul. 1.3.

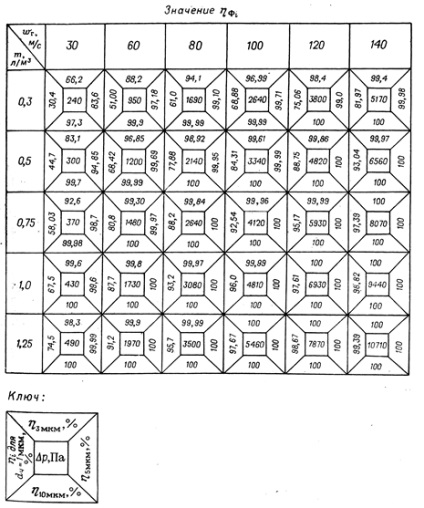

Valorile calculate din această formulă în intervalul de variație G de la 30 la 140 m / s și m de la 0,3 la 1,25 l / m 3 pentru particule de patru fracțiuni cu = 1; 3; 5 și 10 μm sunt rezumate în Tabelul. 1.4.

Tabelul vă permite să găsiți cu excepția (în%) și (În Pa) a dispozitivului, care funcționează la valorile specificate G și m. Apoi, puteți determina valoarea eficienței globale a colectării de praf # 951; prin formula:

unde este eficiența de colectare a prafului pentru fracția i, calculată prin dsp pentru această fracție; Fi reprezintă fracția de masă a fracțiunii i.

Eficiența scruberului Venturi depinde de cheltuielile specifice de energie, după cum urmează:

unde A și B sunt valori experimentale care depind de proprietățile prafului (vezi Tabelul 1.5); CT - costurile energiei:

Folosind formula (1.29), este posibil să se determine costurile de energie ale unui CT (kJ / 1000 m3 gaz) prin specificarea sau calcularea # 951; De exemplu, pentru funinginele de electrocracare cu metan (A = 0,686, B = 1,36) cu # 951; = 0,95 KT 2,8 kJ / 1000 m 3 de gaz și când # 951; = 0,99 KT 3,9 kJ / 1000 m3 gaz.

Rezistența hidraulică a epuratorului venturi este suma rezistenței hidraulice a ventilatorului și a dispozitivului de captare a picăturilor, iar partea leului din pierderea capului este în conducta Venturi [4].

Rezistența hidraulică a conductei Venturi:

unde # 916; pT - rezistența țevii "uscate"; Rezistența datorată introducerii unui lichid de reflux.

Rezistența țevii "uscate":

unde este coeficientul de rezistență hidraulică a țevii "uscate" de aer Venturi; Viteza de ieșire la ieșirea venturiului, m / s; # 961; - densitatea gazului în aceleași condiții, kg / m 3. Coeficientul poate fi determinat prin formula empirică:

Valorile coeficienților A și B

unde # 969; - viteza de lucru fictivă a gazului [7].

Înălțimea stratului adsorbant ponderat pe placă este determinată din relația:

unde # 949; - porozitatea stratului suspendat poate fi determinată de dependența empirică:

unde Re = # 969; · dz · # 961; / # 956; - criteriul Reynolds; Ar = criteriul arhimedei.

Distribuția concentrației componentei țintă în faza gazoasă de-a lungul înălțimii fiecărui strat este descrisă de dependența:

Având în vedere procesul de jos în sus al aparatului, se poate demonstra că pentru orice etapă:

unde A = 12 # 916; · ds Di / (# 948; # 969;) este un complex fără dimensiuni.

Numărul de straturi este determinat prin numărarea numărului de etape ale modificării concentrației componentei țintă în faza gazoasă.

După calcularea numărului de plăci teoretice (straturi) nt. determină numărul efectiv de plăci nD.

Valoarea coeficientului de amestec longitudinal Kn în prima aproximare poate fi găsit din expresia:

unde # 951; k = (Cn-ck) / (L-a0); L este consumul specific al adsorbantului; a0 este valoarea limită a adsorbției; # 969; - viteza fluxului de gaz.