Noi metode de producție și prelucrare a oțelului.

Fierul a avut aplicații industriale încă înainte de epoca noastră. În antichitate, a fost obținută într-o stare plastică pe dealuri. Zgura a fost separată, scos-o din fierul burete, cu lovituri de ciocan.

Mai târziu, au învățat să proceseze fonta; A fost născută o metodă în două etape de producere a fierului din minereu. In principiu, acesta este stocat până în prezent: modern circuitul oțelului constă în procesul de furnal, în care minereul este obținut din fier și redistribuirea otelariile, ceea ce duce la o reducere cantitate de metal de carbon și alte impurități.

Nivelul modern modern de producție metalurgică se bazează pe studii teoretice și descoperiri realizate în diferite țări și pe bogată experiență practică. O parte considerabilă a acestui proces aparține oamenilor de știință ruși. De exemplu, oamenii de știință ruși au fost primii care au utilizat gazul natural pentru topirea cuptorului.

Minereu de fier. Principala materie primă pentru producerea fontei în furnalele de fier este minereul de fier. Acestea includ roci care conțin fier într-o cantitate în care topirea devine viabilă din punct de vedere economic.

Minereul de fier constă din minereu și roci sterile. Substanța de minereu este cel mai adesea oxizi, silicați și carbonați de fier. Iar roca goală constă de obicei din cuarțită sau gresie cu amestec de substanțe din argilă și, mai puțin adesea, din dolomit sau calcar.

În funcție de materialul de minereu, minereurile de fier sunt bogate, care sunt folosite direct, iar cei săraci sunt îmbogățiți.

În producția de furnal, se folosesc diferite minereuri de fier.

Mine de fier roșu (hematit) conține fier sub formă de oxid de fier anhidru. Are o culoare diferită (de la roșu închis la gri închis). Minerele conțin o cantitate mare de fier (45-65%) și puțin impurități dăunătoare. Recuperarea minereului de fier din minereu este bună.

Minereul de fier mirosul conține fier sub formă de oxizi apoși. Conține 25-50% fier. Culoarea variază de la galben la galben maroniu. O rocă de lut stâncos goală este uneori silicos-aluminos.

Minereul de fier magnetic conține 40-70% fier sub formă de oxid feros.

Minerele are proprietăți magnetice foarte pronunțate, are un gri închis sau negru, cu diferite nuanțe de culoare. O piatră goală de pământ de siliciu cu impurități ale altor oxizi. Fierul din minereul de fier magnetic este mai greu de recuperat decât din alte minereuri.

Mina de fier (siderit) conține fier sub formă de acid carbonic. În acest minereu de fier conține 30-37% fier. Sideritul are o culoare gri gălbuie și murdar. Este ușor de oxidat și se transformă în minereu de fier brun. Dintre toate minereurile de fier, are cea mai mare recuperare.

Minerele de mangan conțin 25-45% mangan sub formă de oxizi de mangan diferiți. Se adaugă la încărcătura pentru a crește cantitatea de mangan din fontă.

Producția de fontă într-un furnal.

Fonta este produsă în furnale uriașe, construite din cărămizi refractare care au o înălțime de 30 m cu un diametru interior de aproximativ 12 m.

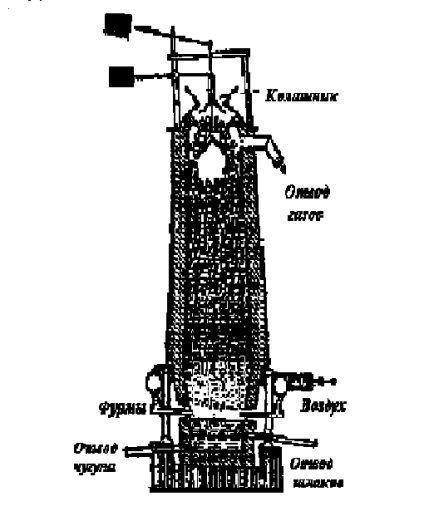

Secțiunea de furnal este prezentată schematic în figură.

jumătatea superioară a acesteia este numit arborele și se termină la partea de sus a găurii - Kalashnikov, care zakryvaetsyapodvizhnoy poarta -kkolashnikovym coloana. Cea mai largă parte a cuptorului se numește abur, iar partea inferioară se numește munte. Prin găurile speciale din cuptor (lănci), aerul fierbinte sau oxigenul sunt suflate în etanșare.

Cuptorul este încărcat mai întâi cu cocs, apoi cu aglomerat de strat și cocs. Aglomeratul este un minereu special pregătit, sinterizat cu flux. Arderea și temperatura necesară topirii fontei sunt menținute prin suflarea aerului încălzit sau a oxigenului în vatră. Ultima alimentată în conducta inelară dispusă în jurul părții inferioare a cuptorului și de acolo pe tuburi curbate prin duze în cuptor. Cocsul vatra este ars pentru a forma CO2, care, în creștere în sus și care trece prin straturile de cocs a genunchiului, interacționează cu acesta și formează CO. Monoxidul de carbon format și restabilește cea mai mare parte a minereului, revenind la CO2.

Procesul de reducere a minereului are loc în principal în partea superioară a minei. Acesta poate fi exprimat prin următoarea ecuație:

Fe2O3 + 3CO = 2Fe + 3CO2

O rocă golă în minereu este formată în principal de dioxid de siliciu SiO2.

Este o substanță refractară. Pentru a transforma impuritățile refractare în compuși mai fuzibili, un flux este adăugat la minereu. De obicei, CaCo3 este utilizat ca flux. Când interacționează cu SiO2, se formează CaSiO2, care se separă ușor ca zgură.

Când minereul este redus, fierul este obținut într-o stare solidă. Treptat coboară în partea mai fierbinte a cuptorului - vaporii - și dizolvă carbonul în sine; fonta este formata. Acesta din urmă se topește și curge până la partea inferioară a cuptorului și zgurii lichizi sunt colectați pe suprafața fontei, protejându-l de oxidare. Fonta și zgura sunt eliberate în timp ce se acumulează prin găuri speciale înfundate în restul timpului de lut.

Gazele care provin din deschiderea cuptorului conțin până la 25% CO. Acestea sunt arse în caperele speciale, destinate preîncălzirii aerului suflat în cuptor. Cuptorul funcționează în mod continuu. Pe măsură ce straturile superioare ale picăturilor de minereu și de cocs se adaugă noi porțiuni la cuptor. Amestecul de minereu și cocs în cuptorul este livrat pentru a ridica platforma superioară și încărcate într-o pâlnie de fier închis de închidere de sus de jos. Atunci când declanșatorul este coborât, amestecul intră în cuptor. Lucrările cuptorului continuă timp de mai mulți ani, până când cuptorul nu necesită reparații majore.

Procesul de topire poate fi accelerat prin utilizarea oxigenului în furnale. Când suflat în furnal cu aer îmbogățit cu oxigen de preîncălzire devine redundant și astfel eliminând nevoia Cowper voluminoase și complicate și întregul proces este simplificat. În același timp, productivitatea cuptorului crește, iar consumul de combustibil scade. Un astfel de cuptor produce 1,5 ori mai mult fier și necesită cocs la o valoare mai mică decât de obicei.

În oțel, în comparație cu fonta, conține mai puțin carbon, siliciu, sulf și fosfor. Pentru obținerea oțelului din fontă, este necesară reducerea concentrației de substanțe prin topirea oxidantă.