Treptat, alcoolul a fost împărțit în alimente și tehnic, obținut prin divizarea deseurilor lemnoase. În Anglia, alcoolul industrial a fost eliberat din creșterea taxelor pe vânzare, valoarea de piață a soluției plătește pentru taxele guvernamentale, dar medicii și industriași o astfel de valoare nu a fost sub forța. Pentru a preveni consumul de alcool industrial toxic, a fost amestecat cu metanol și alți aditivi neplăcuți la miros.

Ulterior, alcoolul a fost imediat răspândit în medicină în legătură cu războaiele constante. În 1913, pe teritoriul Imperiului Rus au existat aproximativ 2.400 de fabrici care produc în principal vodcă și vin. Mai târziu, a existat o separare a producției de alcool și de vodcă.

Odată cu izbucnirea primului război mondial, producția de vodcă a încetat practic, producția de alcool a scăzut și ea. Producția a început să se redreseze abia în 1925-1926, iar restabilirea grandioasă a industriei alcoolului a început abia în 1947, a început să se aplice intensiv noilor tehnologii și realizări științifice și tehnice. În 1965, 428 de fabrici au funcționat în URSS cu o producție anuală de 127,8 milioane decalitri de alcool, iar în 1975 producția de alcool a crescut la 188,1 milioane de decalitri. În anii următori, această producție a fost redusă gradual datorită creșterii producției de băuturi cu o putere mai mică.

Cerealele pentru producția de alcool ar trebui să aibă o bună calitate și o umiditate de cel mult 17%, în caz contrar există un risc ridicat de rău, ceea ce va afecta calitatea finală a produsului final.

Din rezervoarele de stocare prin intermediul unui imens, puternic cereale pompă-turbină „pompat“ prin coloană la o procesare inițială ridicată.

Pompă pentru pomparea cerealelor din depozit pentru curățare.

Prima sarcină este aceea de a curăța boabele de toate impuritățile, atât așternutul solid, cât și cele obișnuite, cojile etc.

Deci, la început, ea lovește separatorul.

În primul rând, grâul este cusut printr-o sită, pe care rămân toate obiectele mari.

Acest dărâmătură sa acumulat în jurul separatorului în doar o jumătate de zi!

Curățarea ulterioară din coji și diverse resturi. Se produce folosind un flux puternic de aer care separă boabele grele și resturile ușoare

din ceea ce rămâne după ce boabele "au trecut" prin conducte până la zdrobire.

Cereale de la separator la concasor.

Concasorul transformă cerealele în făină grosieră. Acest lucru este necesar pentru digestia ulterioară a cerealelor și eliberarea amidonului din acesta.

Digestia cerealelor duce la distrugerea zidurilor celulelor. Ca rezultat, amidonul este eliberat și devine solubil. În această stare, este mult mai ușor de zaharificat prin enzime. Cerealele sunt procesate prin abur la o suprapresiune de 500 kPa. Atunci când masa fiartă părăsește aragazul, presiunea redusă conduce la formarea de abur (din apa conținută în celule).

O creștere similară a volumului rupe pereții celulelor și transformă cerealele într-o masă omogenă. Temperatura de digestie este de 172 ° C, iar timpul de preparare este de aproximativ 4 minute.

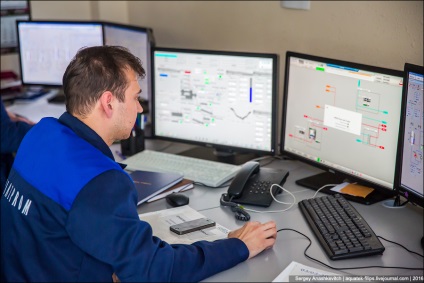

În spatele tuturor proceselor care au loc la distilerie, urmăriți operatorii din camera hardware. Aici văd complet tot ce se întâmplă pe fiecare loc, tk. procesul de producere a alcoolului este continuu și se efectuează în modul 24/7.

Însuși procesului de gătit cuprinde trei etape: o fasole de dozare stricte și apă, încălzirea amestecului până la temperatura de fierbere, menținere la o temperatură în masă dată.

Cerealele măcinate se amestecă cu apă într-o proporție de 3 litri la 1 kg de cereale. Seria de cereale este încălzită cu abur (75 ° C) și pompată în orificiul de contact al instalației. Aici se produce încălzirea instantanee a măcelei la o temperatură de 100 ° C. După aceasta, lotul încălzit este plasat în aparatul de gătit.

În procesul de zaharificare, laptele de malț se adaugă la masa răcită pentru a descompune amidonul. Interacțiunea chimică activă duce la faptul că produsul devine absolut potrivit pentru procesul ulterior de fermentare. Rezultatul este o necesitate, care conține 18% zahăr uscat.

Atunci când eșantionul este fabricat din iod, culoarea mustului trebuie să rămână neschimbată.

Fermentarea mustului începe cu introducerea în masa zaharoasă de drojdie de producție. Maltoza este împărțită la glucoză, care la rândul ei este fermentată în alcool și dioxid de carbon. Produse secundare de fermentare (acizi eterici, etc.) încep de asemenea să se formeze.

Procesul de fermentare are loc în instalații uriașe de fermentare închise, care împiedică pierderea alcoolului și eliberarea dioxidului de carbon în instalația de producție.

Setările sunt atât de mari, încât părțile superioare și inferioare ale acestora sunt pe etaje diferite!

Așa arată Bragg în instalație. Priviți cu atenție, pentru a nu inhala vaporii de dioxid de carbon.

Apropo, peste tot în magazine puteți vedea aceste fântâni. Acestea sunt concepute pentru spălarea ochilor în cazul în care devin produse periculoase de producție, care sunt suficiente aici.

Apoi treceți la distilarea alcoolului din boabele și rectificarea lor. Alcoolul începe să se separeze de paie, ca urmare a fierbei la temperaturi diferite. Mecanismul distilației se bazează pe următoarea regularitate: alcoolul și apa sunt caracterizate prin puncte de fierbere diferite (apă - 100 de grade, alcool - 78 ° C). Vaporii separați încep să se condenseze și se colectează într-un recipient separat. Purificarea alcoolului din impurități se efectuează pe o unitate de rectificare.

Deasupra noastră este un podea cu plante de rectificare. Aici, sub ele trece o întreagă rețea de conducte - unele pentru alcool, unele pentru apă, altele pentru abur, altele pentru produse secundare.

Și în camera de rectificare este fierbinte.

Alcoolul brut (alcool brut), obținute în faza de producție principală, nu pot fi folosite în scopuri alimentare, deoarece conține multe impurități dăunătoare (ulei de fuzel, esteri de alcool metilic). Multe impurități sunt otrăvitoare și dau un miros neplăcut alcoolului, motiv pentru care alcoolul brut este supus purificării - rectificării.

Îndepărtarea impurităților nocive se realizează în procesul de rectificare, bazat pe punctul de fierbere diferit de etil, metil și alcooli superiori, esteri. În acest caz, toate impuritățile sunt divizate în mod convențional în cap, coadă și intermediar.

Impuritățile de cap au un punct de fierbere mai scăzut decât etanolul. Acestea includ aldehida acetică și esterii individuali (acetat de etil, formiat de etil etc.), care se formează în timpul distilării.

Impuritățile de coajă au un punct de fierbere ridicat comparativ cu alcoolul etilic. Acestea constau în principal din uleiuri fusel și alcool metilic.

Fracțiunea cea mai dificilă este impuritățile intermediare (esterul acidului etil izobutiric și alți esteri).

La curățarea alcoolul brut în aparatul de distilare se face separarea impurităților dăunătoare și crește concentrația de alcool din produsul final (88% în alcool brut la un rectificat 96-96,5%).

Alcoolul gata cu o concentrație de 96% este pompat în rezervoarele de stocare.

Pentru a căuta în aceste containere ar trebui să fie chiar mai precaut decât într-un recipient cu un brag. Aici vă puteți îmbăia într-o clipă.