Pentru a mări diametrul orificiului obținut prin găurire, turnare sau ștanțare, și, de asemenea, pentru producerea conic și degajări cilindrice, sunt utilizate șefii stripping suprafețele de capăt și noduri următoarele etape de proces: alezare, zencuirea și tsekovanie (figura 9.1).

Zencuire,, găuri turnate ștanțate numite procesare pre-forate în scopul de a le da o formă regulată geometrică (eliminarea abaterilor de la circularitate și alte defecte) pentru a obține o mai mare acuratețe (9. 11 th QLT) și de a reduce rugozitatea suprafeței Ra = 1, 25. 2,5 microni. Această procesare poate fi fie găurile finale sau intermediare (poluchistovoy) înainte de implementare, oferind mai precise (6 QLT 9) si rugozitatea suprafeței de până la Ra = 0,16. 1,25 microni. Atunci când se prelucrează găuri precise cu un diametru mai mic de 12 mm, în loc de frezare, este utilizată imediat utilizarea.

Natura lucrării contorului este asemănătoare naturii burghiului atunci când se găsește o gaură. Conform proiectării și designului marginilor de tăiere, contorul diferă oarecum de burghiu și are trei până la patru dinți, ceea ce asigură o poziție corectă și mai stabilă a contorului față de axa găurii care este prelucrată.

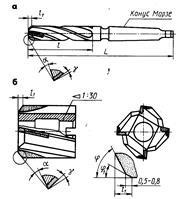

Figura 9.17 Construcții și elemente ale ghimpilor

Prin construirea contorului se găsesc solide (figura 9.17, a) și sunt împachetate (figura 9.17, b). Pentru a salva oțelul de mare viteză, ghidajele sunt de asemenea realizate cu cuțite de inserție sau plăci de aliaje dure din aliaj dur.

Zencuire numit prelucrare specială instrumentom- adânciți adâncituri conice și teșituri la șuruburile cu cap, șuruburi, nituri. Spre deosebire de countersink countersink au dinții de tăiere la capătul uneori ghida ace, care sunt introduse în gaura degajarii forate, oferind axa găurii și coincidență counterbored adâncitură formată sub capul șurubului. Fixarea alezoare și countersinks pe mașinile de foraj nu este diferită de exercițiile de montare.

Deplasarea se referă la procesul de finisare finală a găurilor, asigurând o precizie dimensională mare și rugozitatea suprafeței în raza Ra = 1,25. 0,16 pm. Desfășurarea găurilor se efectuează atât pe mașini de găurit, cât și pe alte mașini de prelucrare a metalelor și manuală la lăcătușul și prelucrarea ansamblului și asamblării. Manevrarea manuală (Fig.9.18, a) - cu un dinte drepte și elicoidale, nazale, reglabile - echipate cu un capăt pătrat pe coadă pentru a le roti cu o încheietură.

Figura 9.18 Tipuri de scanare

Pasul dinților maselor (etapa unghiulară) este neuniform, ceea ce asigură formarea unei suprafețe mai puțin aspre și ondulate a orificiului și reduce posibilitatea formării unei găuri ne-cilindrice, ci o gaură poliedrică. Măsurătorile folosite pe mașini sunt numite mașini și diferă de mână de piesa de lucru mai scurtă, prezența unui coș conic (Figura 9.18, b). Ele sunt fixate în mandrine sau cartușe plutitoare (swinging), ceea ce permite ca matura să se alinieze de-a lungul axei orificiului forat și reduce ruperea orificiului.

Pentru a procesa găurile conice, cel mai adesea pentru conurile Morse, utilizați mânere conice manual în seturi de două și trei bucăți (Figura 9.18, c). Prima scanare este dură (stripping), a doua finisare intermediară și a treia (finală), dând gaura dimensiunile finale și rugozitatea necesară a suprafeței.

Particulele principale și parametrii geometrici ai cursei manuale sunt arătate în Fig. 9.19. Alocația pentru desfășurare nu trebuie să fie mai mare de 0,05. 0,1 mm pe fiecare parte. alocație mai mare poate duce la rapid teșire trunchiere matura, creșterea rugozității suprafeței alezajului și reduce precizia de prelucrare.

Exercițiile privind deschiderea manuală a găurilor includ implementarea unui număr de tehnici. Obținerea de implementare, trebuie să: selectați scanarea dimensiunea dorită (pentru a verifica marcajul acestuia), asigurați-vă că nu sunt poreclele si locuri de sfaramate de pe marginea de taiere pentru a fixa piesa de prelucrat într-o menghină sau instalați-l pe un banc de lucru (placă) într-o poziție convenabilă pentru muncă, să ia scanarea aspră , lubrifia aportul de ulei mineral și se introduce în gaura fără colmatare, verificați poziția barei unghiului de baleiere (90 0), a pus pe pătrat butonul gambei matura, apăsând ușor scanarea de la mâna dreaptă în jos, mâna stângă încet butonul rotativ sensul acelor de ceasornic extragerea periodic scanarea de la deschiderea pentru al curăța de chips-uri si lubrifiere pentru a finaliza implementarea atunci când ¾ din partea de lucru va mătura din gaura. Atunci când desfășurând o gaură adâncă situată în locuri îndepărtate detaliile necesare pentru a utiliza extensii de speciale, care se potrivește pe piața a gambei alezor.

În aceeași ordine, se face o desfășurare finală (curată).

Gulerul trebuie rotit încet, fără probleme și fără jignire. Rotația cursei în direcția opusă este inacceptabilă, deoarece poate provoca apariția pe suprafața orificiului sau ruperea muchiilor tăietoare ale cursei.

Metodele de desfășurare prin deplasări manuale sunt prezentate în Fig. 9.20, a. în.

Exercițiile pentru desfășurarea mașinilor sunt efectuate pe mașini de găurit, precum și pe foraje. Deplasarea se efectuează cel mai bine imediat după găurire și congelare cu o singură instalare a piesei de prelucrat într-un viciu sau un instrument. Mătură este fixată cu o mandrină sau cu manșoane de adaptare în conul axului mașinii. În unele cazuri, pentru a asigura o coincidență mai precisă a axelor, măturările sunt fixate în suporturi plutitoare (înclinate). Viteza de tăiere (viteza axului) în timpul desfășurării trebuie să fie de 2 3 ori mai mică decât atunci când se găsește cu un burghiu de același diametru. Deplasarea se efectuează cu o alimentare mecanică, care depinde de diametrul maturării, de materialul piesei de prelucrat și se ia în interval de 0,5. 2,0 mm / vol. Ca lubrifiant de răcire folosit: în prelucrarea semifabricatelor din oțel și bronz - o soluție de emulsol, sulfofrezol, ulei mineral; când procesează fontă și aliaje de aluminiu - kerosen, terebentină; la prelucrarea fontei maleabile și a soluției de alamă - emulsol. Exercițiile privind contorizarea, contorizarea și desfășurarea mașinilor pot fi combinate în unele cazuri cu exerciții de foraj pe mașinile de găurit.

Calitatea suprafeței găurii desfăcute este verificată după frecare profundă prin inspecție externă "spre lumină" pentru a detecta scorurile, tăierea, urme de strivire. Precizia găurii este determinată, în funcție de mărimea sa și de clasa de exactitate necesară, prin muștiucuri, manometre și găuri cu un diametru mai mare de 50 mm - etriere micrometrice.

Regulile de siguranță pentru desfășurarea, forfecarea și contorizarea sunt aceleași cu cele pentru găurire.