Nisipul de cuarț zdrobit este obținut prin măcinare cu ajutorul aparatului Vortex Layer.

Cuartul este un mineral natural. Este destul de comună în scoarța pământului și are o serie de proprietăți importante: rezistență ridicată, rezistență la rupere și sorbție crescută. Cuarțul poate face parte din alte minerale, astfel încât fracțiunea de masă din coaja pământului este mai mare de 60%. În industrie se utilizează în principal sub formă de nisip.

Măcinarea fină a substanțelor minerale permite schimbarea reactivității și intensificarea proceselor tehnologice. Datorită dispersiei subțiri și hiperfine, starea fizică, proprietățile chimice și compoziția substanței care este prelucrată se schimbă.

Aplicații de nisip quartz

Utilizarea nisipului de cuarț este practic nelimitată. Este rezistent la influențe chimice, mecanice și atmosferice, și are, de asemenea, o fluiditate bună. Acest material este utilizat pentru:

- pregătirea de sprinkle pentru acoperiș;

- tencuială decorativă;

- producția de produse refractare;

- producția de oțel;

- stropirea terenurilor de sport și a terenurilor personale;

- fabricarea matrițelor pentru industria turnătoriilor;

- îndepărtarea coroziunii din metal;

- producția de emailuri, lacuri și vopsele;

- formarea de pardoseli ale spațiilor de lucru;

- filtrarea apei potabile și a apelor uzate industriale;

- producția de beton cu granulație fină și beton polimer;

- fabricarea de sticlă și fibră de sticlă.

Metode de producere a nisipului de cuarț

Pentru a obține nisip de cuarț, se pot utiliza două abordări: naturale și bucățele. În primul caz, materialul este extras din cariere mecanic, iar în al doilea - rocile de cuarț sunt mai întâi zdrobite, curățate, iar produsele de concasare sunt cerneate.

La alegerea unui proces de mărunțire de cuarț trebuie amintit că fiecare cerere de sector pune propriile cerințe în ceea ce privește mărimea granulelor netezime lor, culoarea și altele De exemplu, decor arhitectural decorativ necesită mediu granule netede și de dimensiuni mici, în timp ce cu sablată recomandabil să se dea preferință sub formă de granule unghiulare.

Jeturile sunt utilizate în scopul măcinării fine a materialelor cu dimensiunea particulelor de până la 3 μm. Principiul de funcționare a acestor dispozitive se bazează pe suflarea fluxurilor de aer (jeturi) unul către celălalt, care transportă materialul sfărâmat. Măcinarea particulelor se produce datorită impactului și abraziunii, care apar atunci când se ciocnesc.

Mori de vibratoare sunt proiectate pentru șlefuirea într-o gamă de dimensiuni de particule de la câțiva milimetri până la câțiva micrometri. Ele constau dintr-o cameră de măcinare cu un vibrator în interior. Ca urmare a rotirii arborelui vibratorului unei forțe alternative, sub influența pe care camera începe să se miște într-un traseu circular. În acest caz, suprafața interioară a corpului camerei și suprafața exterioară a carcasei vibratoarelor transferă mișcarea către particulele materialului care este prelucrat. Aceste regiuni impact particule caracterizate prin tensiuni mecanice care afectează structura materialului, ci, de asemenea, contribuie la interacțiunea cu mediul care umple spațiul. Principalul dezavantaj al unei mori de vibrații - este distrugerea suprafeței carcasei (escoriații) și măcinarea particulelor tratate. Și aceasta nu este doar o reducere semnificativă a duratei de viață a echipamentelor, ci și contaminarea materialului cu produse de uzură.

Lamele planetare permit măcinarea fină și ultrafină a materialelor prelucrate. Dispozitivul constă din 3-4 butoaie care se rotesc în jurul axei centrale și în jurul axei proprii în direcția opusă rotației rotorului.

Cu avantajele sale (productivitate specifică ridicată, intensitate ridicată a energiei, intensificarea procesului de măcinare), moriile planetare au și dezavantaje. Mai întâi de toate, este necesar să vorbim despre probleme legate de scalare, bile înalte și, de asemenea, în principal pentru măcinarea umedă.

Suspendarea nisipului de cuarț în turnătorie

Foarte promițătoare în industria turnătoriei este utilizarea unui strat de vârtej pentru nisipurile de cuarț. De obicei, procesul de placare este foarte laborios și necesită crearea unor instalații complexe. În pat fluidizat de contact suficient de scurt (în timpul scurgerii stratului liber prin vortex) de nisip și rășini de calitate și de acoperire uniformă strat de placare suprafata de nisip. Suspensia de nisip de cuarț obținută în acest mod este mai calitativă.

În producția de turnătorie, prepararea unei suspensii refractare cu nisip cuarț în silicat de etil este unul dintre procesele cruciale, deoarece rezistența matriței depinde de calitatea suspensiei. Utilizarea ABC în aceste scopuri poate scurta timpul de pregătire a suspendării de 700 de ori cu o îmbunătățire semnificativă a calității și o reducere a consumului de silicat de etil.

Mașini de măcinare magnetice de la GlobeCore

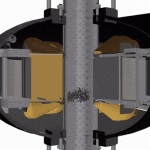

Ca o alternativă la mijloacele de producere a nisipului de cuarț, GlobeCore oferă dispozitive magnetice - dispozitive de tip vortex, cum ar fi ABC-100 (АВС-150). În ele, pentru a crea un strat de vârtej, se utilizează energie electrică cu un curent trifazat al frecvenței industriale. Designul dispozitivului se aseamănă cu proiectarea unui motor electric asincron cu un rotor extras, în locul căruia este localizată zona de lucru. Acesta este alimentat cu materialul prelucrat și cu acesta particule feromagnetice, care interacționează cu câmpul electromagnetic rotativ al inductorului.

Intensificarea proceselor fizice și chimice în dispozitive cu pat fluidizat se realizează prin amestecarea intensivă și dispersarea substanței care trebuie tratată, tratamentul acustic și electromagnetic, presiunea locală ridicată, electroliza și alți factori înrudiți. Rețineți că absolut toate procesele apar în același spațiu de lucru și în același mod.

Aparatul are un avantaj important: acestea pot fi ușor integrate în liniile tehnologice existente și pot îmbunătăți calitatea produselor. Și datorită destinației de plasare corespunzătoare (secvențială, paralelă etc.), puteți obține aproape orice performanță a procesului.

Studiile efectuate au arătat că, pentru a se macina 200 g de nisip de cuarț la dimensiunea fracțiunilor de 1 μm cu ajutorul aparatului cu strat de vârf, a fost nevoie de doar 2 minute de tratament. S-au utilizat particule feromagnetice de cântărire de 300 g și un diametru de 3 mm.

Link-uri utile:

- Tehnologie de producție ...

- Producere de caolin cu ...

- Nămol de foraj: tipuri, ...

- Intensificarea chimic ...

Navigare după înregistrări