1. Selectați cote pentru prelucrare.

1.1 se determină clasele de precizie dimensională a turnării din tabelul 9 [1; pp. 32-35]. Acceptați clasa a 9-a de precizie

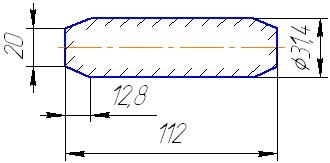

1.2 Se selectează gradul de răsturnare a elementelor turnate din tabelul 10 [1; pagina 35] Acceptăm gradul de derapaj al turnării 5, dimensiunea totală minimă L = 100

1.3 Se atribuie gradul de precizie al suprafeței turnării din tabel. Nr. 11 [1; pp. 36-38]. Acceptăm gradul de precizie al suprafeței turnării 14

1.4 se determină clasa de precizie a masei de turnare [1; pagina 40]. Deoarece masa piesei este m = 5,5 kg, clasa de precizie a masei de turnare este egală cu 8

1.5 Determinați toleranța de deplasare a turnării de-a lungul planului conectorului din tabel. Nr. 1 [1; pagina 2-3]. Toleranța părtinii = 0,64 se efectuează în conformitate cu clauza 2.7 de la pagina 4

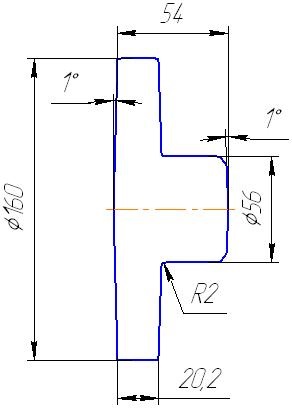

1.6 Se determină toleranța dimensiunilor liniare ale turnării pe suprafețele tratate:

Gaurile ø16 nu sunt aruncate

1.7 Se determină cantitățile totale de prelucrare, pentru care determinăm numărul de cote pentru turnare [1; p. 43] Luăm valoarea medie de 6. Din tabelul nr. 6 [1; 10], determinăm cantitățile totale de dimensiuni, în funcție de toleranțele globale ale elementului de suprafață.

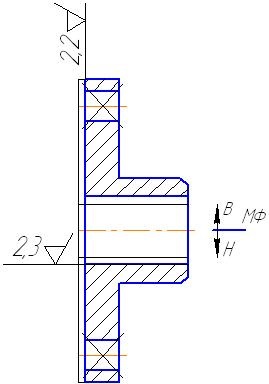

Pentru mărimea 18, cu o toleranță totală de 1,6, alocația pentru partea respectivă va fi de 2,2

Pentru mărimea ø36-2,3

Barele sunt obținute cu cutii sau șabloane. Tijele finite sunt uscate în cuptoare speciale (uscătoare) pentru a-și crește rezistența, permeabilitatea la gaz, precum și pentru a reduce producția de gaze. Tijele înainte de instalare în matriță sunt vopsite cu vopsele constituite din materiale refractare: grafit, cuarț pulverizat, zircon deiron etc., care este necesar pentru a îmbunătăți curățenia suprafeței turnării.

Tijele sunt folosite în principal pentru a produce găuri și cavități în piese turnate, precum și pentru suprafețe exterioare ale pieselor turnate cu configurație complexă.

La turnare, tijele sunt de obicei înconjurate pe toate laturile de metal lichid. Prin urmare, ele trebuie să aibă o permeabilitate ridicată la gaze, o forță, o complianță, un knockout, care este asigurată de alegerea amestecului de bază adecvat și de proiectarea tijei.

Tijele sunt împărțite în cinci clase în funcție de dimensiunile geometrice, configurația, condițiile de lucru în matriță și cerințele de calitate pentru suprafața turnată.

Clasa I - tije de configurație complexă, deschise, având urme mici formate în cavitățile netratate, la puritatea cărora sunt impuse cerințe ridicate, de exemplu tije de tip curea pentru turnarea carcaselor motorului cu combustie internă.

Clasa II - tije de configurație complexă, care, împreună cu părți masive, au proeminențe subțiri, poduri. Ele formează suprafețe complet sau parțial prelucrate în turnare.

Clasa III - tije de complexitate medie cu semne masive care nu au părți deosebit de delicate, dar realizează turnări în cavități în piesele turnate, la puritatea suprafeței pe care sunt supuse unor cerințe sporite.

Clasa IV - tije de configurație simplă, formând în piesele prelucrate și netratate suprafețe, la puritatea cărora nu sunt prezentate cerințe speciale.

Clasa V - tije masive care formează cavități mari în piese mari.

Amestecul pentru tijele din clasa I trebuie să aibă o rezistență ridicată, duritate la suprafață, ductilitate ridicată atunci când este umedă, conținut minim de gaze, respectare bună și knock-out.

Amestec pentru clasa II, tije trebuie să îndeplinească aceleași cerințe, dar pentru a fi mai robust în stare umedă la o parte masivă și înaltă a tijei nu se prăbușește sub propria greutate.

Un amestec pentru tijele din clasa III ar trebui să aibă o rezistență ridicată în stare umedă, o bună complianță și un knockout.

Amestecul pentru clasele IV și V ar trebui să aibă o rezistență ridicată în stare umedă, conformare bună și knock-out.

Tijele sunt produse în cutii de mână sau de mașini care utilizează aceleași tehnici ca și pentru turnare. Ramura de turnătorie, în care sunt făcute tijele, se numește miez.

Setul de modele este fabricat în magazinul de modele sau departamentul de model al turnătoriei

Modelul este un dispozitiv pentru obținerea sub formă de imprimare, care corespunde configurației și dimensiunilor turnării. Modelele sunt fabricate din lemn, metal, ghips, plastic și alte materiale.

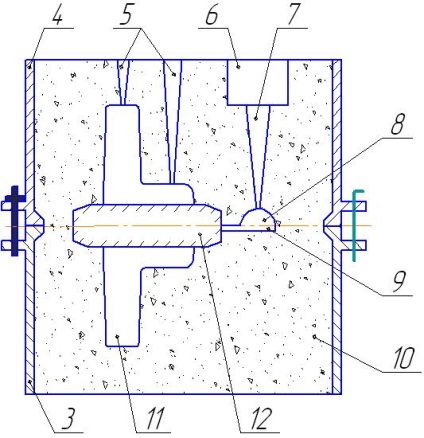

Modelul manșonului este alcătuit din două jumătăți, care sunt centrate reciproc cu vârfuri și cuiburi.

Gaura manșonului este realizată de tija 2. Tija este o parte a matriței. Este fabricat dintr-un amestec de bază, sigilat într-o cutie. După scoaterea din cutie, tija se usucă într-un cuptor. La asamblarea matriței, tija uscată este montată cu marcaje de tije în cavitățile corespunzătoare ale matriței, obținute cu ajutorul simbolurilor modelului. Lungimea tijei este mai mare decât lungimea cavității de turnare cu magnitudinea semnelor.

Forma de bucșă este asamblată din două semifabricate: partea superioară și inferioară. Semifabricatele sunt fabricate dintr-un amestec de turnare, etanșate în cadre din fontă sau din oțel 4 și 5, numite baloane (superioară și inferioară).

Efectuarea mucegaiului bucșei. Pe placa inferioară instalați jumătate din model, care necesită o imprimare în jumătatea de matriță inferioară, precum și un balon. Suprafața modelului 11 și a scutului sunt stropite sau pulverizate cu un lichid de separare, după care amestecul de turnare 10 este turnat în balon și compactat. Surplusul amestecului de turnare este decojit de pe suprafața jumătății mucegaiului compactat, balonul este rotit peste 180 ° și este instalat pe placa inferioară. Apoi, jumătatea superioară a modelului este așezată pe jumătatea inferioară a modelului, jumătatea superioară fiind așezată în partea inferioară a modelului. Agitați din nou suprafața modelului cu nisip de separare, puneți modelele sistemului sprue, umpleți amestecul de turnare în vasul superior și compactați-l.

Îndepărtați jumătatea superioară a mucegaiului, eliminați jumătate din modele, instalați tija și colectați forma. Pentru asamblarea formei baloanelor au bucșe speciale în care intră pinii de centrare. Metalul topit în timpul presiunii de umplere a matriței pe pereții matriței, în care vasul superior se pot ridica, iar apoi prin despărțire avionul este format dintr-un spațiu prin care metalul poate curge din matriță. Pentru a preveni acest lucru, jumătatea superioară a mucegaiului este atașată la brațele inferioare și, uneori, sarcina este plasată pe matrița superioară.

Când turnarea de metal lichid intră în cavitatea matriței prin canalele sprue. Sistemul de canale care alimentează metalul în matriță se numește sprue. Sistemul de rulare constă dintr-un șanț 7 (canal vertical), un dispozitiv de captare a zgurei 8 și un alimentator 9 prin care metalul intră în cavitatea matriței. Sistemul de închidere include de asemenea o deschidere 5. Capul servește la ieșirea sub formă de aer și gaze, precum și pentru a controla umplerea matriței cu metal.

După solidificarea și răcirea metalului, matrița este distrusă și turnarea este eliberată din amestecul de turnare, porțile sunt tăiate și suprafața turnării este curățată de amestecul de formare.

Sistemul de porți construit corect trebuie să îndeplinească următoarele cerințe:

asigură o bună umplere a matriței cu metal și alimentează turnarea în procesul de solidificare;

pentru a facilita producerea de piese turnate cu dimensiuni exacte, fără defecte de suprafață (blocări, stoarcere, incluziuni de zgură etc.);

promovarea solidificării direcționale a turnării;

Consumul de metal pe sistemul sprue ar trebui să fie minim.

Procesul de fabricare a mucegaiurilor se numește turnare. Se efectuează în compartimentele de turnare ale turnătoriei. Tijele sunt produse în compartimentul de bază și servește pentru a forma ansamblul în compartimentul de turnare. Matrițele, miezuri și forme de asamblare - cea mai importantă etapă a producției de piese turnate. Peste 80% din piesele turnate preparate în forme simple, deoarece costul lor de fabricație este suficient de scăzut, cu toate acestea, ele pot fi preparate prin orice configurație, complexitatea și greutatea cea mai frecventa turnare de aliaje feroase și neferoase.

Sunt utilizate următoarele metode de turnare:

în sol și în cazane;

pe modele de schelet și secțiuni de control;

folosind amestecuri de întărire rapidă.

În funcție de gradul de mecanizare a procesului de fabricare a mucegaiurilor, se disting trei tipuri de turnare: manuală, mașină și automată. În instalațiile de inginerie prin turnare manual este folosit pentru a produce una sau mai multe piese turnate, de exemplu în condiții de producție pilot, producția de piese turnate unice, precum și pentru reparații. Turnarea mașinilor este utilizată în condițiile de producție în serie și în masă a pieselor turnate sau pentru automatizarea procesului de fabricare a mucegaiurilor dintr-o singură turnare (mașini automate specializate).

În producția de turnătorie, turnarea este larg răspândită în baloane în principal pe modele despicate, iar turnarea este cel mai adesea realizată în două și rareori în trei sau mai multe baloane. Atunci când se formează piese turnate în piese turnate, acestea sunt mai precise decât atunci când se formează în sol, deoarece baloanele sunt centrate cu știfturi.

Formarea în baloane este mai productivă decât turnarea în sol. Sunt utilizate mai multe metode de turnare:

cu o acoperire falsă;

cu un flop-flop;

în mai multe baloane;

prin model cu piese detașabile.

Formarea în două flacoane pe un model divizat. Procesul de fabricare a mucegaiului începe cu instalarea modelului sau a jumătății acestuia pe placa de model. Apoi, un balon de jos gol este plasat pe placă și suprafața modelului este umezită cu un amestec de kerosen cu păcură sau cu nisip fin. După aceea, amestecul de căptușeală este trecut prin sită de mână. Grosimea stratului de amestec al căptușelii pentru piese mici este de 15-30 mm, iar pentru cele mari de 30-40 mm. Atunci când se formează piese de turnare mari cu pereți mari, amestecul de căptușeală este trecut prin sită doar pentru a acoperi planul orizontal al modelului. Învelișul pereților excreți este produs prin același amestec de acoperire. Amestecul de umplere este umplut în balon și compactat. Pentru a obține o densitate uniformă a matriței, amestecul de umplere se toarnă în balon cu straturi (57-75 mm) și se compactează cu un dispozitiv de umplere manual sau pneumatic. Atunci când se etanșează, este imposibil să loviți rammerul de pe model, deoarece amestecul de turnare în locurile de impact va fi puternic compactat și se pot forma coji de gaze în piese turnate. Cu deosebită atenție, amestecul trebuie compactat în colțuri și lângă pereții balonului.

amestec de formare în exces după compactare punctată linie la același nivel cu marginile canalelor balon și Duszniki ventilație străpung, astfel încât dushnik nu a ajuns la modelul de 10-15 mm. Apoi, balonul împreună cu placa de model se rotește cu 180 ° și se fixează a doua jumătate a modelului.

Pentru a elimina aderența amestecului de formare a matriței superioare spre partea inferioară, planul articulației de formare a jumătății inferioare este presărat cu nisip de separare uscat. Acest nisip este suflat de pe suprafața modelului prin aer comprimat. Balonul superior este plasat pe fund și se trece printr-o sită un strat de amestec cu fața pe model, se montează un model de coloană și se toarnă un amestec de umplere. După aceea, compacte amestecul. Surplusul combină rake-ul și face lucruri obraznice.

Forma este deschisă și umezită de suprafața sa lângă model cu apă. Pentru a împiedica ca metalul lichid să părăsească matrița atunci când se toarnă materia primă pe planul conectorului mucegaiului, riscurile (tăierea) în jurul modelului se află la o distanță de 50-70 mm de acesta. Când metalul este turnat în formă uscată, și în special atunci când baloanele nesatisfăcătoare în majoritatea cazurilor, pe conector formă plană pune un strat subțire de lut, care, atunci când imperecherea jumatatile de mucegai elimina de metal Provo forma lor. Modelele nu ar trebui să fie amplasate aproape de paradisul paradisului; distanța dintre model și peretele balonului trebuie să fie de cel puțin 25-50 mm, în funcție de greutatea turnării și de dimensiunile globale ale balonului.

Modelul este înșurubat sau ciocănit. Apoi este ușor împins de lovituri cu ciocan în creștere și formele lor sunt extrase. Sunt de asemenea extrase modelele elementelor sistemului de închidere, capăt, cap, alimentator. Modelele mici sunt scoase din matriță manuală, iar cele mari cu ajutorul unei macarale.

Extragerea modelului din formular este o operație responsabilă și trebuie făcută foarte atent, pentru a nu distruge forma. Impingerea puternică a modelului nu este recomandată, deoarece, în același timp, sunt obținute piese de turnare cu mărime și greutate mărită.

După îndepărtarea modelului, suprafața matriței este tăiată. Locurile corectate ale formei sunt corectate cu lingotiere, linguri, linguri etc. Unele părți ale formei sunt întărite cu știfturi. Forma finisată, realizată într-un mod primar, este presărată cu pulbere de grafit sau praf de cărbune înainte de asamblare. Când este turnat într-un mod uscat, suprafața matriței nu este dărâmată, ci pictată. Formele sunt de obicei colorate după uscare, când matrița nu este încă răcită. Uneori formele sunt vopsite de 2 ori: înainte și după uscare. Apoi, tija este asamblată și matrița este colectată.

Formarea în două flacoane printr-un model all-in-one. Un mic capac este obținut de un model din lemn dintr-o singură bucată. Mai întâi, formați balonul de fund. Un model și un balon inferior sunt instalate pe placa de lemn și apoi amestecul de turnare este turnat și compactat. Balonul cu placa este rotit peste 180 °, balonul superior și modelele sistemului de sprue sunt instalate și sunt, de asemenea, turnate în balonul superior al amestecului de turnare și sunt compactate. După aceasta, ridicați matrița superioară, rotiți-o cu 180 ° și extrageți modelele de formă. Apoi, forma este tăiată, colectată și umplută cu metal.

Turnarea mașinilor este folosită în principal în producția de masă și în producția de masă și este mult mai puțin frecventă în producția la scară mică și în producția unică. Turnarea mașinii se efectuează, de regulă, în două baloane, excepție fiind formarea într-o grămadă și formarea fără formă.

Forma constă, de obicei, în două jumătăți - în partea superioară și inferioară. Atunci când facem matrițe pe mașini, este necesar să avem modele, plăci de model, matrițe din oțel perechi, bolțuri. În producția de masă și la scară largă, se utilizează modele metalice, în producție de serie - modele de lemn, montate pe plăci de coordonate. În toate cazurile, formarea se realizează pe mașinile după model montate pe plăcile de metal, ceea ce mărește precizia pieselor turnate, precum și mecanizarea operațiilor principale (de etanșare mucegai și modelul de extracție) eliberează complet molders prin operații manuale laborioase.

Mașină de turnare, în comparație cu manualul are o serie de avantaje: productivitate ridicată, piese turnate de precizie și, în consecință, mai puțin adaosul de prelucrare, uniformitatea formelor de etanșare, capacitatea de a efectua molders de muncă de calificare inferioară.

Precizia pieselor turnate dimensiuni atunci când mașină de formare se realizează prin utilizarea mai precisă (cu mai puține deviații) modele înlocuirea modelelor de vibrație pas repulsie atunci când sunt scoase din matriță, un bun baloane de centrare.

Trei tipuri de plăci de model sunt utilizate pentru turnarea mașinilor:

față-verso - pe o singură placă este montat partea inferioară a modelului, iar pe de altă parte - partea superioară a modelului; 2) față-verso - pe o parte a modelului montat pe placă din partea de sus, iar pe de altă parte - partea de jos (formând pe o singură mașină);

reversibilă - matrițele inferioare și superioare sunt formate pe o singură placă și când se montează balonul superior se rotește cu 180 °.

Fixarea constantă a modelelor pe plăci este utilizată în producția de masă și pe scară largă. Plăci de model prefabricate, constând din inserții cu modele, sunt utilizate în producția la scară mică; plăci de modele de coordonate - într-o singură și mică producție. Placile de coordonate au găuri pentru instalarea modelului și determinarea corectitudinii poziției acestuia. Gaura de pe placă este notată de cifru, constând din literele și numerele lor. Cu acest cifru instalați modele pe aragaz.

Procesul tehnologic de fabricare a mucegaiurilor pe mașini constă într-o serie de operațiuni.

Principalele operațiuni - etanșarea amestecului de turnare în matriță și îndepărtarea modelului din matriță determină calitatea viitoarei turnări: prezența ciocurilor, găuri de gaze, crăpături; Corectitudinea geometriei; curățenia suprafeței.

Context și operațiuni de transport - stabilind un vas gol pe mașină, pulverizare și pușcare placă de model, de umplere a amestecului moldable din balon, care transportă forme finite - sunt realizate prin mașini auxiliare speciale și mecanismele de transport.

În funcție de gradul operațiunilor de mecanizare și auxiliare de transport se disting: 1) modelaj mecanizate atunci când se lucrează manual, controlează funcționarea mecanismelor care realizează principalele operațiuni, auxiliare și de transport, și 2) formând un sistem automat, atunci când mecanismul de funcționare funcționează aparatul.

Cele mai laborioase și responsabile sunt operațiunile de etanșare a matriței și extragerea modelului.

Există mai multe metode de etanșare amestecurilor moldable prin distribuitoarele: compresie, compresia cu vibrații, agitare, vortexing cu presarea, peskometom, pressin-peskoduvny.

Dați schema de tratare a suprafeței 1,2,3 părți, desenul cărora este prezentat în Fig. Pentru fiecare schemă, specificați numele mașinii, uneltei și dispozitivului. Scoateți schițele sculei pentru prelucrarea suprafeței 3 și dispozitivul pentru fixarea piesei când lucrați cu suprafața 1.

Materialul unui detaliu din fontă СЧ20 GOST 1412-85

Tabelul 1- Compoziția chimică