Deodorizarea este un proces de distilare efectuat în etapa finală de rafinare.

are o adâncime de vid în sistem, etanșarea dispozitivului, așa peratura procesului, calitatea timpilor de ulei dezodorizarea și continuarea-rezistenta in dezodorizare lui precum și onoruri coliforme și calitatea aburului pentru desfășurarea eficientă a procesului de dezodorizare și semi-cheniya dezodorata bună calitate esențială. Acestea din urmă trebuie să fie uscate și neutre, nu trebuie să conțină săruri de rigiditate, oxigen și alte gaze.

Atunci când se degenerează grăsimi, se utilizează abur de înaltă presiune (3,0-4,0 MPa), precum și abur cu o presiune de aproximativ 0,8-1,0 și 0,2-0,3 MPa.

Deodorizarea grăsimilor în mod continuu. Procesul de deodorizare a grăsimilor constă în mai multe operațiuni de bază: preîncălzirea și dezaerarea grăsimii, temperatura finală pe munte până la temperatura de deodorizare; deodorizare de fapt; răcire și lustruire.

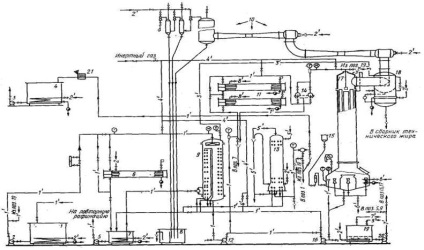

În Fig. 5.16 prezintă schema tehnologică principală de deodorizare continuă a grăsimilor. Din rezervorul 1 printr-o pompă 2 grăsime direcționată prin preîncălzitor dezaerator 6-Schimbătorul 9 unde este încălzit la o temperatură de 130-180 ° C și se scoate aerul din acesta. Procesul de dezaerare procedează pro prin pulverizarea de grăsime și formarea la gemând peliculă descendentă subțire în condiții de adâncime timp rarefiere. După pompa de ulei dezaerare 12 este transmisă la dogrevateli 11 unde este încălzit la o temperatură de 220-230 ° C vapori de presiune care intră în spațiul inelar în dogrevateley este de 3-4 MPa. Având filtre 14, unsoarea curat-ton sfios curge în dezodorizatorului 17, în cazul în care tratarea etsya supraîncălzit aburindă. Apoi, grăsimea este direcționat să pulverizare la partea superioară a dezodorizatorului, și curge în jos plăcile verticale pentru a forma un film subțire și intră în partea de jos o porțiune inferioară a aparatului (în partea central-secțiunea ing). Din secțiunea centrală, grăsimea trece constant șase secțiuni radiale. În același timp, în toate secțiunile alimentate cu abur viu și sub barbotaj și interiorul vidului care este dezodorizarea în mod eficient grăsimea. Presiunea reziduală din dezodorizatorului sprijinit pe o pre-cristale 0,13-0,4 kPa. Vacuumul este creat utilizând o unitate de ejectare cu abur 10 în cinci etape.

grăsime Otdezodorirovanny de la pompa de dezodorizare 16 vatra etsya în frigider 13, unde este răcit la o temperatură de 40-55 ° C, apoi se filtrează într-un filtru 14 și intră în rezervorul 4 pentru uleiul dezodorizat. În scopul de a captura coteț-Lek grăsime aburul evacuat din antrenat dezodorizatorului, un top-parte a acestuia din urmă este dispus un separator 18. Din tava de scurgere pan-picurare grăsime este trimis la rezervorul-TION utilizate în scopuri tehnice.

Apa barometrică din condensatoare este colectată în catodul 8 și trimisă la sistem pentru prinderea grăsimilor.

Performanța maximă a liniei de dezodorizare este de 80 de tone / zi, iar durata de ședere a grăsimii în linie este de 45 de minute. Când dezodorizare grăsimilor în secțiunea radială a șasea unitate este alimentat în mod continuu dintr-un rezervor 15 o soluție 20% de acid citric, la rata de 0,6 litri per 1 tonă de grăsime.

Prezentarea cantitatea menționată a acidului citric pre- considerat pe creșterea stabilității grăsime, prevenirea proceselor de oxidare care apar la grăsimile datorate sub prezența acestor metale în care deactivează în dei acid citric Corolarului. În unele scheme, placa de lamaie este injectată în grăsime la intrarea în deodorizator.

Pentru a proteja împotriva unității de oxidare de grasime are o tulpină B alimentarea continuă a unui gaz inert în tancurile 1 și 4. o VDE-zodorator, dezaerator și încălzitoare de gaz inert este alimentat în caz de urgență sau linia de oprire planificată. Ca gaz inert, se utilizează azot sau dioxid de carbon.

Fig. 5.16. O schemă tipică de deodorizare continuă a grăsimilor:

1 - rezervor pentru grăsimi rafinate; 2, 3, 5. 12, 16, 20 - pompe, 4 - rezervorul pentru grăsime deodorizată; 6, 11 - încălzitoare; 7 - o colecție de grăsime drenată cu eliberarea completă a aparatului; 8 - sonda barometrică: 9 - schimbător de căldură deaerator; 10 - unitate de ejector de abur; 13 - frigider: 14 - filtre; 15 - un rezervor pentru o soluție de acid citric; 17 - deodorizant: 18 - tavă separator-picurare; 19 - un rezervor pentru o soluție de spălare; 1 '- grăsime: 2' - abur de joasă presiune; Linia de vid 3 '; 4 'este un gaz inert; 5 '-pod; 6 '- abur supraîncălzit: 7' - soluție de spălare; 8 '- abur de înaltă presiune; T-termometru: contor de vid vid; M - manometru (manovacuummetru)

Conform literaturii de specialitate este cunoscut faptul că dezodorizare distruse sau eliminate unele grăsimi antioxidanți naturali. Deci, tocoferoli sunt îndepărtate de 15-35%, steroli - cu 7-10% vitamine parțial distruse. În plus, există o scădere a numărului de acid datorită grăsime Oud-ment de acizi grași liberi. În unele cazuri, dezodorate detectat reversie gustului și mirosului, cauzate de grăsime poate fi adus în contact cu oxigenul din aer, plinătatea nu-suficientă și deodorization t. D.

Pe suprafețele de lucru interioare ale aparatului și conductorii de ulei de film este format din oxidarea funingine și contaminarea vaselină. Odată cu acumularea de funingine efectuate etsya periodic de spalare Echipament de spalare (levigare) cu soluție de hidroxid de sodiu, care este preparat în rezervor 19. Spălarea se realizează cel puțin o dată la 1-3 luni, în funcție de gradul de contaminare. Levigare impl-stvlyaetsya în mai multe etape soluție de detergent de sodă caustică de concentrație de 20, și 40-50 g / l prin pomparea aparatelor Sos-20 și comunicare. La o temperatură de soluția mea prezentă, 80-90 ° C, este alimentat cu abur viu pentru Shuffle-vanija. Procesul durează aproximativ 2 ore și se repetă de mai multe ori. Apoi, tot echipamentul este clătit curat-lea apă ryachey până la neutru (de fenol-phthalein).

Capacitatea dezodorizare de 80 tone / zi este un tip coloană unitate de volum de film vertical de 8,13 m 3. Se compune din două părți: o formă cilindrică superioară XYZ volum 4.10 m 3 și inferior volumului funduri de 4,03 m 3.

În partea cilindrică a aparatului sunt dispuse plăcuțe verticale în cantitate de 38 buc. conceput pentru a crea un film subțire de grăsime care intră în deodorizant printr-un pulverizator cu o presiune de 0,1 MPa.

Tubul inferior este un corp cilindric cu un fund conic. Coca este împărțită în șapte secțiuni: una centrală și șase radială.

Grăsimea deodorizată curge pe plăcuțe spre centrul

secțiune și apoi trece succesiv prin șase secțiuni radiale, unde aburul este barbotat continuu. În ultima secțiune, grăsimea este descărcată din deodorizator prin conducta de deversare. Timpul de grăsime din deodorizator este de aproximativ 25 de minute.

Partea de jos a deodorizatorului este echipată cu trei bobine de încălzire cu o suprafață totală de 3 m 2.

aburi acută intră injectoare che Res torului dezodora fund situat-WIDE și grăsime de mai sus curge de-a lungul plăcilor și, într-un pro-tivotoka apare soprikos-Novena faze grase - perechi, reautorizării rezultatul cărora substanțele aromatice parametru se evaporă și sunt șterse.

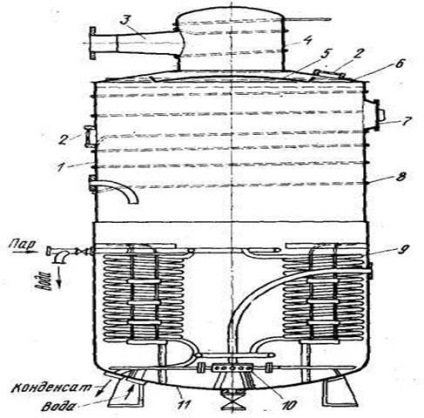

Deodorizarea grăsimilor în mod discontinuu. Pentru cantități mari de grăsimi, decondiționarea printr-o metodă continuă este inoportună în ceea ce privește indicatorii economici. Este cunoscut un număr mare de echipamente diverse pentru procesul de dezodorizare. În Fig. 5.17 prezintă deodorizantul, care este un aparat cilindric de tip vertical, cu o capacitate de lucru de 5,4 m 3 și o capacitate de aproximativ 20 tone pe zi. Procesul de dezodorizare se realizează în condiții de dizolvare (presiune reziduală 0,13-0,65 kPa) la o temperatură de 210-230 ° C. Simultan cu grăsimea din deodorizant, o soluție de acid citric de 50% este furnizată la o viteză de 0,4 l per 1 tonă de grăsime. Atunci când temperatura grăsimii atinge 100-150 ° C, se introduce un abur abrupt în cantitate de 250 kg / h în desorbtor prin barbotor, pentru a amesteca intens grăsimea. În acest caz, presiunea aburului la intrarea în deodorizator este de 0,2-0,3 MPa, iar temperatura acestuia este de 200-300 ° C. În medie, durata ciclului de dezodorizare este de 3 4 h și dependența de gradul de disponibilitate a grăsimilor pentru indicii organoleptici. Apoi grăsimea refrigerente dat în dezodorizatorului la o temperatură de 100 ° C și este trimis la răcitorul de ulei pentru răcirea la 25-30 ° C, iar masa de grăsime - peste temperatura de topire 10 ° C sa. După răcire, deodoratul este depozitat în depozite speciale de grăsime sub vid sau într-o atmosferă de gaz inert. Când dezodorizat este controlată strict astfel de parametri importanți ca uleiul-tempera rotund, presiunea reziduală în dezodorizatorului, cantitatea și presiunea aburului pentru echipamente dezodorizare și de încălzire și altele. O dată sau de două ori în timpul zilei tava de scurgere este eliberat din urmărire. După fiecare 4-5 luni de funcționare, se recomandă ca soluția de NaOH să curgă cu soluție de concentrație de 20-40 g / l, în conformitate cu regimul de mai sus.

Fig. 5.17. Deodorizator lot:

1 - deodorator de coajă: 2 - lămpi de inspecție; 3 - conexiune pentru conectarea la sistemul de vid; 4 - suhoparp; 5 - reflectorul; 6 - acoperire; 7 - trapa; 8 - bobină externă: 9 - zmee interne; 10 - barbotor; 11 - partea inferioară

Pentru încălzirea și răcirea grăsimii din interiorul mașinii Raspaud-lozheny spirale bobine 9 suprafață de aproximativ 35 m 3 și încălzirea porțiunii cilindrice superioare a dezodorizatorului și tamburul de abur 4 are bobina exterioară 8 la suprafața de încălzire de 3 m 2 barbotor 10 servește pentru injectarea de abur viu. Presiunea de vapori în barbotor este de 0,03 MPa, iar în șarpe-drags -3,0 MPa.

Distilare rafinată. îmbunătățirea procesului Blagodaryanepreryvnomu ra-finatsii, dezodorizat și hidrogenarea grăsimilor în ultimii ani, a existat o tendință de a metodelor de prelucrare a grăsimilor, excluzând impactul negativ al anumitor factori asupra calității grăsimilor.

În special, se recomandă combinarea mai multor operațiuni într-un singur proces de rafinare alcalină prin distilare.

Rafinarea prin distilare asigură o eliminare unică a acizilor grași liberi din grăsimi și deodorizarea grăsimilor. Această tehnologie se desfășoară pe instalații de deodorizare și, preliminar, prepararea salomasului se realizează prin tratarea cu o soluție de acid citric. Reacția este însoțită de educație salomas-niem citrat de nichel insolubil, viespi cantitate novnoe care este îndepărtat în timpul ulterior pro-myvke. Salomul spălat este albită cu filtrare ulterioară pentru a îndepărta reziduurile de nichel, săpunuri de nichel și acid citric. Aceste operațiuni pot fi efectuate pe o instalație de separare continuă pentru rafinarea grăsimilor.

Se introduce grăsimea preparată și schimbătorul de căldură de dezaerator, unde este încălzit la 180 ° C și aerul este eliminat din aer. În plus, grăsimea este încălzită în încălzitoare până la 220-240 ° C printr-o presiune a aburului de 3,0-4,0 MPa și trimisă la deodorizator, unde, odată cu dezodorizarea, are loc distilarea acizilor grași liberi. Procesul se efectuează în condiții de disipare profundă, de barbotare a aburului supraîncălzit. Presiunea reziduală în deodorizant este menținută la 0,13-0,26 kPa, iar temperatura aburului injectat este de 280 ° C.

Numărul de aciditate a grăsimilor după neutralizare în distilare este cuprins între 0,15 și 0,25 mg KOH.

curele de captare de corp, t. E. Mykh-condensare a fost distilat din substanțe grase se produce secvențial în tava separator-picurare și într-o capcană-condensator special, care se stabilește după prima și a doua ejectoare Stu-penalizările. In condensatorul contra-capcană în care fluxul merge amestec Sun-vapori este irigată continuu de bou rece gras condensare ulei Pogo nou, care, împreună cu fluxul de ulei care circulă în jos prin conducta din colecție. Înălțimea țevii trebuie să fie mai mică de 14 m. Amestecul gazos de vapori iese temperatura dezodorizator de 150 ° C și după ce trece prin separatorul este aspirat în două paroezhektorami operează succesiv unde este comprimat la o presiune de 4-8 kPa și intră în capcana condensator, care a servit refrigerate la 60-65 ° C ulei.