Elementele de bază ale metodei. Prin metoda convectivă, încălzirea stratului de vopsea și a vopselei și a produsului se realizează prin transferul căldurii din aerul ambiant sau gazele de ardere. Căldura este transferată pe suprafață și se extinde treptat în film, astfel că întărirea stratului de acoperire are loc și din interfața film-gaz. Această metodă de întărire nu este optimă. În cazul vopselelor lichide, stratul dintr-un material mai dens format pe suprafață încetinește difuzia și îndepărtarea solventului din straturile profunde ale filmului; în cazul acoperirilor cu pulbere, stratul de polimer topit de pe suprafață interferează cu evacuarea aerului din restul materialului.

Datorită conductivității termice scăzute a gazelor [pentru aer la 100 ° C X

0,028 W / (m · ° C), adică de mii de ori mai puțin decât în metale] în conducerea transferului de căldură, doar straturile care intră direct în contact cu produsul participă la acoperire. Pentru a îmbunătăți transferul de căldură, se utilizează agitarea gazelor încălzite, ceea ce determină cheltuieli suplimentare de energie. Astfel, metoda convectivă de întărire este ineficientă și suficient de intensă din punct de vedere energetic. Aplicarea sa largă, totuși, se datorează mai multor avantaje:

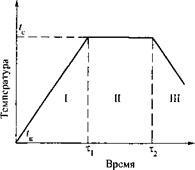

Figura 8.1. Caracteristicile temperaturii-timp ale uscării convective a acoperirilor

Din punct de vedere termic, în timpul procesului de întărire (uscare), se pot distinge trei etape (Figura 8.1): I - creșterea temperaturii; II - uscarea efectiva; III - răcirea stratului de acoperire. Etapa I se caracterizează prin prezența unui gradient de temperatură în film = * c - * n, cu cât este mai mare temperatura în uscătorul Gc și temperatura inferioară a articolului (substratului) este încălzită. Diferența de temperatură mare duce la inegala proces scăpărilor off deține: posibile procese pro-distructive în porțiunea superioară a filmului, în timp ce în procesul de substrat poate fi complet de vertex. Etapa I cu o metodă de încălzire convectivă este, de obicei, lungă și în mare măsură determină timpul total de întărire a stratului de acoperire;

I] depinde de parametrii de masă și termofizici ai materialelor de acoperire și de produs și de rata de aprovizionare a căldurii cu acestea. Ori, timpul I] (în min) necesar pentru alinierea lui u este găsit ca un produs triplu cu grosimea articolului 5 acoperit (în mm): I]

35. Durata etapei a II-a depinde de viteza proceselor din film și este o funcție a temperaturii (Figura 8.2). Etapa III poate fi efectuată atât în interiorul instalației de uscare cât și în afara acesteia.

Pentru a determina durata diferitelor vopsele întărire nomograme și diagrama uni-seu ținând seama de temperatura în uscător și aliajul solid Dost-H (Pendulum) acoperirile obținute (fig. 8.3) aplicată. Nomogramele sunt compuse din calculul grosimii substratului și a acoperirilor de 1 mm și, respectiv, 20 μm. Atunci când se abate de la aceste grosimi, se utilizează formule de recalculare. De exemplu, în cazul acoperirilor alchidice pe substraturi cu o grosime de 1-10 mm, o astfel de formulă are forma:

Figura 8.2. Dependența timpului de întărire a straturilor de acoperire cu ulei la temperatură

Fig.8.3 Nomograma modurilor de întărire a emailului pentaftalic PF-115 Într-o metodă de încălzire prin convecție

Pentru a recalcula parametrii de întărire (temperatura, durata) de la prototipuri, produsele de producție sunt GOAS 9405-83 ESAS. Recalcularea se efectuează ținând seama de coeficientul generalizat fără dimensiuni.

Proiectare hardware. Pentru uscătoare convective sunt folosite întărire (continuu sau coridor) unități de acțiune caracteristici VASTE și încălzire periodice (orb sau camera) și o continuă. În funcție de tipul de lichid de răcire, cuptoarele uscate sunt împărțite în abur, electric, cu aburi și gaze. Pentru temperaturi de 50-110 ° C, cele mai economice sunt uscătoarele cu încălzire cu aburi, peste 110 ° C - cu electricitate și gaz. uscătoare directe utilizate în care lichidul de răcire este furnizată de (aer în Greta, gazele de ardere) contact direct din produs sau o acțiune indirectă, în care căldura este transferată din produsul lichid de răcire (de obicei gazele de ardere) prin perete. Primul tip de camere de uscare este cel mai des întâlnit. Acestea sunt utilizate nu numai pentru a vindeca acoperirea (grundul, pardoseli pe bază, straturile superioare), dar și pentru uscarea woode-ly de apă la suprafața preparatului, și alte operații de măcinare umedă. uscător de gaz folosind indirect acțiune dizolvat numai în acele cazuri în care nu este dorită produsele cu contactul direct gazele de ardere, de exemplu în prepararea acoperirilor-cooperativ-vysokodeko lumina.

Sistemele de uscare cu închidere sunt fabricate sub formă de dulapuri mici, precum și în camere single și multi-compartimente. Ele sunt utilizate pe scară largă în întreprinderile cu producție individuală și la scară mică. În camera de uscare, produsele sunt livrate continuu pe banda transportoare. Camerele de acest tip sunt utilizate predominant în întreprinderile cu producție în masă, cu organizarea fluxurilor de lucrări de pictură.

Eficiența uscătoarelor depinde în mare măsură de distribuția gazelor încălzite de-a lungul secțiunii camerei, de gradul de spălare a produselor vopsite, de viteza gazelor. În acest caz, designul camerei și aranjamentul reciproc al conductelor de aer sunt de o mare importanță (Figura 8.4). În cazul produselor mari, schemele I, B sunt utilizate în mod predominant, uneori d, în cazul obiectelor mici care intră în uscătorul plasat pe rafturile de bibliotecă - circuitul B sau 2.

În uscătoarele continue, regimul de întărire poate fi realizat în deplină conformitate cu procedeele care apar în timpul formării stratului de acoperire. Cele mai bune în acest sens sunt uscătoarele cu mai multe zone. Uscătorul este împărțit convențional, de exemplu, în 3 zone, fiecare având propriul său centru de ventilator de căldură. Prima zonă este proiectat pentru schimbul frecvent de aer, un câștig mare de căldură și aer curat, deoarece în această regiune este necesară creșterea temperaturii și evaporată până la 90% cu insertie lakokrasoch imagini NYM solvenți sau apă. A doua zonă nu este asociată cu un consum mare de căldură și cu poluarea aerului de către solvent. A treia zonă poate fi considerată o zonă de răcire sau de pre-uscare a stratului de acoperire, care are loc datorită căldurii acumulate de produs.

Multitudinea schimbului de aer și gradul de reînnoire a acestuia sunt luate pe baza condiției de menținere a concentrației de solvenți în uscător. Consumul de aer proaspăt Wishd poate fi calculat prin următoarele formule:

Fig.8.4 Schema de deplasare a gazelor în camerele de uscare de tip convectiv

Pentru camere de tip lot

Pentru camerele continue

Unde Cu C este masa de solvent care intră în uscător cu materialul vopselei la un timp și respectiv unitate de timp; K-constantă, în funcție de temperatură, când temperatura variază de la 90 la 200 ° C, K variază de la 2 la 5; m este timpul de evaporare al masei principale a solventului, m = 5-10 min; A - Limita inferioară de explozie a vaporilor de solvenți.

Pentru a asigura funcționarea normală a camerelor de uscare, viteza de aer (agitare) este de 0,8-2,5 m / s, temperatura aerului furnizat și aspirat este de 10-12 ° C. Cantitatea de aer proaspăt este introdusă astfel încât concentrația solventului în camera de uscare să nu depășească 25% din limita inferioară a explozivului.

Direcții promițători îmbunătățirea eficienței con convectivi acoperiri de uscare - creșterea Ener-gonositelya (aer) viteza și introducerea aditivilor în ea cu abur - sau suflare-TION substanțelor care servesc drept catalizatori de întărire (pentru acoperiri de tip termorigid). In primul caz, merită atenție este metoda de utilizare a aerodinamice sursă de energie de încălzire (încălzirea merge la uniform prin deplasarea energia mecanică dezvoltată de rotorul unui ventilator centrifugal, pentru a încălzi sub circulația aerului în spațiul închis). Viteza de mișcare a aerului atinge 9 m / s. Într-un astfel de uscător aerodinamic, viteza de întărire a acoperirilor este de 1,5-2 ori mai mare decât în cazul radiatoarelor convenționale, consumul de energie este cu 20-25% mai mic.

Cel de-al doilea caz este realizat în practică atunci când se vindecă poli-uretan, epoxid și alte acoperiri. De exemplu, în introducerea la aer SRI cantități mici de mediu amine terțiare în timpul întăririi astfel de acoperiri este redus de zece ori și co-stavlyaet 30-60.